Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности типовых технологических маршрутов обработки червяков и червячных колесСодержание книги

Поиск на нашем сайте

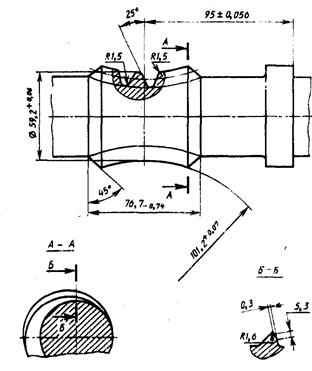

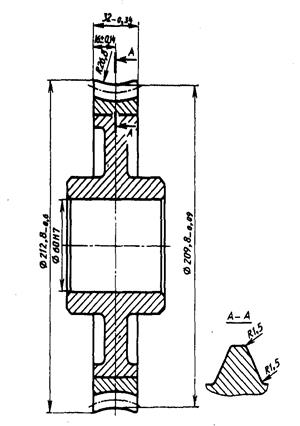

Технологический процесс механической обработки червяков и червячных колес зависит от следующих факторов: геометрической формы червяков, диаметрального размера червячных колес, степени точности зацепления пары, масштаба производства, способа получения заготовок и термической обработки червяков. На рис. 3.3 показана классификационная схема технологических процессов механической обработки червяков и червячных колес. Для обеспечения высокой производительности оборудования при изготовлении червячных передач и получения высококачественных показателей работы самой передачи необходимо, чтобы конструкция червячной пары отвечала технологическим требованиям, приведенным ниже. 1. При выборе материала заготовки следует не только учитывать его механическую характеристику, но и предусматривать получение форм и размеров заготовки наиболее простым способом. 2. Простота геометрических форм с учетом склонности материала к термическим деформациям должна быть положена в основу конструкции деталей червячной пары. 3. Необходима по возможности нормализация элементов зацепления для унификации инструмента и технологического процесса. 4. Требования в чертеже к точности и параметрам шероховатости обрабатываемых поверхностей деталей должны соответствовать эксплуатационным требованиям. 5. Следует выделять поверхности, обеспечивающие высокое качество базирования заготовки при обработке. Опорные шейки и торцы, являющиеся монтажной базой в передаче, должны быть по возможности приняты в качестве технологической и контрольной баз. В ряде случаев в конструкции должны быть предусмотрены специальные базовые поверхности. 6. Заготовки должны обладать необходимой жесткостью при обработке. 7. При необходимости должны быть предусмотрены специальные технологические отверстия, торцы и другие элементы

Рис. 3.3. Классификация технологических процессов механической обработки червяков и червячных колес Технологический процесс обработки заготовок червяков и червячных колес состоит из нескольких основных этапов. 1. Обработка заготовки резанием для получения необходимых геометрических форм, а также основных базовых поверхностей. При изготовлении червяков, не подвергающихся термической обработке, осуществляют обработку всех поверхностей до получения размеров, заданных рабочим чертежом. 2. Повторная обработка резанием и дополнительное формообразование детали. Для червяков и колес, не подвергающихся термической обработке, производят обработку до получения монтажных размеров. 3. Черновое и чистовое зубонарезание червяков и колес, не подвергающихся термической обработке. У червяков, подвергающихся термической обработке, выполняют черновое зубонарезание. 4. Термическая обработка. 5. Обработка монтажных и базовых поверхностей после термической обработки. 6. Окончательная обработка и отделка витков червяков после термической обработки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 646; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.43.95 (0.009 с.) |