Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зубофрезерование дисковыми фасонными (модульными) фрезамиСодержание книги

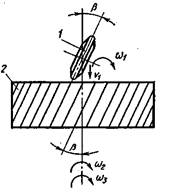

Поиск на нашем сайте Нарезание зубчатых колес дисковыми фасонными фрезами является одним из первых методов обработки зубчатых колес. На рис. 1.5 представлена фасонная (модульная) фреза, а на рис. 1.6 - схема обработки зубьев фасонными (модульными) фрезами.

С точки зрения образования правильного зацепления наиболее совершенным является метод обката, однако обработка зубчатых колес методами копирования и огибания фасонными дисковыми фрезами сохраняет за собой обширный фронт зуборезных работ. Фасонными дисковыми фрезами на зубофрезерных станках можно нарезать колеса с внутренними зубьями методом единичного деления при помощи специального приспособления. Метод копирования применяют при обработке мелкомодульных зубчатых колес неэвольвентного профиля. Фасонными дисковыми фрезами помимо зубчатых колес нарезают также звездочки, шлицы, рейки, храповики и другие колеса со специальным профилем зуба. В некоторых случаях обработка определенных профилей зубьев по методу копирования определяет единственную возможность изготовления детали, так как не все профили зубьев нарезаемых деталей можно образовать по методу обката. Теоретически для нарезания зубчатого колеса с определенным числом зубьев необходим свой профиль фрезы для данного модуля. Однако на практике разработаны наборы фрез, позволяющие нарезать ряд несмещенных колес одного модуля одной фрезой, имеющей профиль впадины наименьшего колеса в ряду. Например, фреза, нарезающая достаточно точно ряд колес данного модуля с числами зубьев от 26 до 34, имеет профиль впадины колеса с 26 зубьями. Для нарезания зубчатых колес до модуля 8 мм применяют набор из восьми фрез, для колес больших модулей - наборы из 15 и 26 фрез на каждый модуль в зависимости от его величины и требуемой точности. Точность нарезания зубьев в большой степени зависит от тщательности наладки фрезерного станка. Большое внимание должно быть уделено тому, чтобы плоскость симметрии режущего профиля фрезы точно проходила через ось заготовки. Косозубые колеса можно также нарезать дисковыми фасонными фрезами по методу бесцентроидного огибания, но для обеспечения эвольвентного профиля в торцовом сечении нарезаемого колеса фреза должна иметь специальную форму, которая зависит не только от числа зубьев и модуля нарезаемого колеса, но и от угла наклона линии зубьев по отношению к оси колеса. Точность зубчатых колес, нарезаемых фасонными фрезами, про- филированными в соответствии с действительным числом зубьев колеса, не выше 9 -8-й степени по ГОСТ 1643 -72. Подробные сведения для назначения режимов резания модульными фрезами из быстрорежущей стали можно найти в нормативах [5]. Подачи для чистового нарезания зубьев колеса обычно находятся в пределах 0,05 - 0,10 мм на зуб фрезы. Более высокие подачи можно применять при черновом нарезании. Назначение режимов резания зависит от конструкции фрезы, мощности станка, жесткости технологической упругой системы СПИД, рода обрабатываемого материала и требований к шероховатости нарезаемых поверхностей зубьев. Скорость резания, приравниваемая к скорости вращения фрезы, в первую очередь зависит от обрабатываемого материала заготовки. Сталь с твердостью НВ 100 можно обрабатывать инструментом из быстрорежущей стали со скоростью резания около 45 м/мин. Если твердость увеличена до НВ 300, скорость резания должна быть уменьшена приблизительно до 15 м/мин. При обработке стальных зубчатых колес в качестве смазочно-охлаждающих жидкостей применяют эмульсии и сульфофрезол. Во многих случаях для уменьшения трудоемкости изготовления целесообразно черновое фрезерование крупномодульных зубчатых колес производить острозаточенными дисковыми фрезами, а чистовое - модульными фрезами или обкаточными резцами. При использовании твердосплавных дисковых фрез на специальных станках достигается повышение производительности чернового нарезания зубьев в 2 - 3 раза по сравнению с производительностью станков, на которых применяют червячные фрезы из быстрорежущей стали. Такие твердосплавные фрезы применяют в крупносерийном производстве колес с m £ 10 мм. Основное время обработки зубчатого колеса при нарезании дисковыми фрезами определяется по формуле

t0 = где b1 – ширина венца нарезаемого колеса, мм; lпер – перебег, рав- ный 2…4 мм; S0 – осевая подача фрезы мм/об; n – частота вращения фрезы, мин –1; i – число рабочих ходов фрезы при нарезании одной впадины зубчатого колеса; lвр – глубина врезания, для дисковых фрез lвр = Чистовую обработку зубьев производят на универсальных зубофрезерных станках, имеющих механизм единичного деления. Черновое нарезание наиболее эффективно при использовании специализированных станков повышенных жесткости и мощности. Фрезерные станки с делительной головкой применяются только при отсутствии зубофрезерных станков. Причины типовых погрешностей нарезания зубьев профилированными модульными фрезами следующие. 1. Погрешность профиля зубьев, симметричная по обоим профилям (равное отклонение шага зацепления по обоим профилям, рис. 1.7 а. Причины возникновения погрешности при обработке зубьев дисковыми фрезами: неправильный выбор номера модульной фрезы (большая или меньшая кривизна профиля), отклонение переднего угла по вершинным кромкам зубьев при заточке фрезы. 2. Погрешность профиля зубьев обратного направления по обоим профилям (рис. 1.7 б). Причина погрешности при обработке зубьев дисковыми фрезами - смещение относительно осевой плоскости колеса плоскости симметрии фрезы или набора.

3. Погрешность профиля произвольная по обеим сторонам. Причины погрешности при обработке зубьев дисковыми фрезами - неточность профиля зубьев фрезы, отклонение переднего угла по боковым кромкам при заточке фрезы. 4. Разность окружных шагов зубьев. Причины погрешностей при обработке зубьев дисковыми фрезами - погрешность делительной пары станка по окружному шагу (неточность делительного колеса), боковой зазор делительной пары. 5. Накопленная погрешность зубьев. Причина погрешности - накопленная погрешность зубьев делительного колеса, износ зубьев фрезы, эксцентриситет установки колеса. 6. Погрешность направления зубьев симметричная по обоим профилям, конусообразность зубьев. Причина погрешностей - непараллельность направления движения фрезерного суппорта относительно оси вращения колеса в его осевой плоскости. 7. Погрешность направления зубьев в одну сторону по обоим профилям (без конусообразности). Причины погрешности - непараллельность направления движения фрезерного суппорта относительно оси вращения колеса в плоскости, касательной к последнему, неточность настройки гитары дифференциала (для косозубых колес).

|

|||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 390; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |

,

, мм, где h – высота нарезаемого зуба.

мм, где h – высота нарезаемого зуба.