Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Чистовая обработка закаленных колес лезвийным инструментомСодержание книги

Поиск на нашем сайте

Чистовая лезвийная обработка закаленных зубьев твердосплавным инструментом находит все большее применением в производстве зубчатых колес. Ее производительность выше производительности зубошлифования. Эта обработка повышает качество поверхностного слоя зубьев, расширяет области применения закаленных колес крупных размеров. Достигается 7-9-я степень точности и параметр шероховатости обработанной поверхности R а < 1,25 мкм. В качестве лезвийного инструмента наиболее широко используют червячные твердосплавные фрезы и обкаточные резцовые головки. Для оснащения червячных твердосплавных фрез для обработки закаленных зубчатых колес твердостью НRСЭ 51 - 61 наиболее эффективны сплавы ВК 10 - ОМ, ВК 10 - М, ВК 6 - ОМ. Точность этих фрез достаточна для изготовления зубчатых колес 8-й степени точности на станках, имеющих достаточные жесткость и частоту вращения инструмента. Червячными фрезами из быстрорежущих сталей Р18, Р9М4К8 и др. (ГОСТ 19265 - 73) повышенной производительности можно обрабатывать зубчатые колеса с твердостью зубьев НRСЭ 42 - 43,5. Обработка выполняется в пределах 6 - 8–й степени точности. Припуск на чистовую обработку закаленных зубьев твердосплавным лезвийным инструментом определяется, как и припуск на зубошлифование, погрешности заготовки зубчатого колеса. Толщина срезаемого при черновой обработке слоя для зубчатых колес твердостью НRСЭ 46 - 53 не более 0,4 мм, а для колес твердостью НRСЭ 57 -63 - не более 0,2 мм. При чистовой обработке толщина срезаемого слоя составляет 0,1 мм. Последний рабочий ход желательно делать без движения подачи на глубину. В отечественном машиностроении для чистовой обработки закаленных зубьев находит применение сборная двухрезцовая обкаточная головка. У обкаточной головки конструкции ЦНИИТМАШ (рис. 1.41) профиль резцов прямолинейный или выполнен по дуге окружности. Угол наклона режущей кромки l» -30°. Точный профиль резца определяется сечением червяка, находящегося в контакте с заготовкой в станочном зацеплении. Обработка на станках повышенной жесткости и виброустойчивости при необходимой частоте вращения выполняется в пределах 8 - 9-й степени точности. В зависимости от подачи параметр шероховатости обработанной поверхности R а = 0,4 - 1,6 мкм.

Удельная стоимость инструмента конструкции ЦНИИТМАШ в несколько раз меньше удельной стоимости твердосплавных червячных фрез. Инструмент наиболее эффективен при обработке зубчатых колес с m ³ 6 мм в серийном производстве. Применяют чистовое зубодолбление закаленных зубьев твердосплавным инструментом, в том числе колес с внутренними зубьями.

Притирка зубьев

Процесс притирки представляет собой искусственный износ рабочей поверхности зубьев с применением абразивной массы. Притирку применяют для повышения чистоты поверхности зубьев закаленных зубчатых колес до 8 - 9-го класса, снижения уровня шума, а также для исправления полученных при термообработке ошибок профиля и угла наклона зубьев, шага и уменьшения биения. Однако больших исправлений посредством притирки достичь нельзя. Притирку выполняют в присутствии абразива при обкатке колеса с одним или несколькими чугунными притирами на скрещивающихся осях при возвратно-поступательном движении его в направлении своей оси. Притирка осуществляется за счет скольжения зубьев и дополнительного торможения между зубьями, создаваемого специальным насосом. Материалом для притирки служит мелкозернистый серый чугун СЧ 21 - 40 и СЧ 15 - 32 твердостью соответственно НВ 170 - 241 и НВ 163 - 229 с микроструктурой мелкопластинчатого графита на перли-тоферритовом поле химического состава: С = 3,1 - 3,25; Si = 2,2 - 2,5; Мn = 0,5 - 0,55; Р = 0,15 - 0,20; S = 0,05 - 1. Для того чтобы зерна абразива закреплялись в притире и выступали на поверхность, необходимо, чтобы пластинки графита были немного меньше зерен абразива. Число зубьев притира не должно быть кратным числу зубьев обрабатываемого колеса или иметь общие множители, так как в противном случае погрешности притира могут передаваться изделию. Притиры делают как можно большего диаметра, чтобы по мере износа его можно было вновь нарезать. Ширину зубчатого венца делают больше, чем у обрабатываемого колеса, на 4 - 10 мм. Наиболее производительной является чистовая притирочная паста «Лапинг–процесс № 1»: смесь из 40 % корунда или электрокорунда зерни-стостью 230 - 270 и 60 % вазелиновой связки. Для тонкой окончательной притирки применяется паста, составленная ЗИЛ - ЭНИМС из порошка соловьита (пылевидного кварца) - 50 % (по весу), машинного масла - 35 % и тавота (солидола) - 15 %.

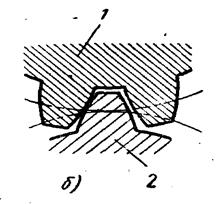

Состав порошка соловьит: окись алюминия 0,35 %, окись кремния 98,48 %, окись кальция 0,07 %, окись магния 0,05 %, окись железа 0,14 %, другие примеси 0,91 %. Густая абразивная паста периодически наносится тонким слоем на обрабатываемую деталь вручную щеткой. Жидкая смесь подается струей с помощью насоса. Высокая концентрация абразива в пасте определяет высокую производительность. Имеются два метода притирки: в беззазорном зацеплении (в распор) и с зазором при торможении. При притирке в беззазорном зацеплении (рис. 1.42 а) обе стороны зуба обрабатывают одновременно притиром с увеличенной толщиной и высотой зуба. Этот метод применяют обычно для уменьшения биения начальной окружности и исправления ошибок в шаге. Межцентровое расстояние увеличивается, изменяется и угол скрещивания осей. При притирке с зазором при торможении (рис. 1.42 б) каждую сторону зуба обрабатывают отдельно при нормальном межцентровом расстоянии. Торможение получается от насоса станка, давление устанавливают для притирки обеих сторон одинаковым (5 - 7 кг/см2). Этот метод применяют для исправления угла наклона зуба и его профиля.

Угол скрещивания при притирке принимают 5 - 10°. С увеличением угла скрещивания повышается эффективность притирки, одновременно увеличивается и интенсивность износа притира. Время притирки зависит от погрешностей, которые необходимо исправить, и требуемого качества обработки. Одну сторону зубчатого колеса притирают за 0,5 - 3 мин. Если время притирки значительно больше, это указывает на то, что зубчатое колесо перед притиркой изготовлено неточно и его обработка за счет увеличения времени притирки неэкономична, так как точность при этом практически не повысится. В зависимости от продолжительности операции процесс притирки распадается на три стадии: а) зачистка дефектов поверхности и некоторое исправление профиля; б) приработка поверхности зуба; в) местная выработка профиля. Продолжительность обработки не должна превышать времени, необходимого для выполнения второй стадии притирки, поэтому снятие припуска более 0,05 мм недопустимо. Снятие припуска в зависимости от продолжительности притирки характеризуется кривой, изображенной на рис. 1.43.

Зубохонингование Зубохонингование - заключительный процесс чистовой отделки зубьев закаленных зубчатых колес, широко применяемый в серийном и массовом производстве цилиндрических зубчатых колес. Зубохонингованием достигается: устранение заусенцев и повреждений поверхности зубьев, возникающих при термической обработке и транспортировке колес; уменьшение шероховатости поверхности зубьев шевронных колес 7 - 8-й степени точности до 8 - 9-го класса R а = 1,00 - 0,25 мкм, шлифованных до 10 – 11-го классов, понижение уровня шума передачи и повышение прочности колеса; увеличение производительности зубообработки путем повышения режимов предварительной обработки с последующим зубохонингованием. Из–за отсутствия жесткой кинематической связи и малой величины снимаемого слоя самостоятельного образования геометрии зубчатого венца при этом процессе достичь невозможно, возможно только уменьшить отклонения образованных при предварительной обработке.

Зубчатые колеса с повышенными кораблениями проходят повторное хонингование. Следует иметь в виду, что большие ошибки в зацеплении не могут быть исправлены при повторном хонинговании, а могут привести к поломке хона. Процесс зубохонингования применяется для обработки зубчатых колес с модулем m = 2 - 6 мм, d = 30 - 500 мм и b = 150 мм, при этом точность обработки повышается на 1 степень, шероховатость уменьшается на 2 - 3 класса, общий уровень шума снижается на 2 - 4 дБ. При зубохонинговании зубчатых колес возможно снятие припуска до 0,05 мм на сторону зуба. Время обработки колеса составляет 20 - 60 с. Процесс обработки можно рекомендо-вать для внедрения в серийном и массовом производстве колес 5 - 10 степени точности. В основу зубохонингования положена винтовая передача, состоящая из цилиндрического колеса - зубчатого хона и обрабатываемого колеса. Процесс зубохонингования осуществляется по методу свободного обката во взаимном зацеплении колеса и инструмента. Частота вращения хона составляет примерно 200 - 400 об/мин. Обрабатываемое колесо приводится во вращение хоном и совершает возвратно-поступательное движение. Продольные подачи применяют от 25 до 150 мм/мин. На некоторых станках для повышения производительности хон совершает колебательное (осциллирующее) движение вдоль своей оси. Угол скрещения осей хона и обрабатываемого колеса 10 - 20°, а наиболее эффективный угол для достижения высокого класса шероховатости составляет 10 - 12°. Зубохонингование может осуществляться двумя способами: 1) «в распор», т.е. с радиальным нагружением при беззазорном зацеплении хона и заготовки; 2) одностороннее хонингование с окружным нагружением, при котором хон с обрабатываемым колесом зацепляется только с одной стороной зуба. Первый способ имеет наибольшее распространение. В процессе зубохонингования каленое обрабатываемое зубчатое колесо 1вращается в плотном зацеплении (рис. 1.44) с абразивным зубчатым хоном 2при угле скрещивания осей 10 - 15°.

В этом процессе вершина зуба обрабатываемого колеса постоянно контактирует с впадиной зуба хона, благодаря чему на вершине зуба колеса образуется небольшое скругление, уменьшается скорость износа хона, а за счет постоянного внедрения головки зуба колеса во впадину зуба хона происходит автоматическое восстановление зубьев хона.

При обработке в распор зубья хона выдерживают большие нагрузки, чем при одностороннем хонинговании, так как при радиальном нагружении устанавливается равновесие сил по двум сторонам профиля. Кроме того, при таком способе вершина зуба обрабатываемого колеса упирается в переходную поверхность зуба хона. Хонингование в распор позволяет удалять заусеницы и забоины до 0,25 мм и восстанавливает или улучшает шероховатость поверхностей зубьев, огрубленную термической обработкой. При работе по такому способу производится периодическая правка хона по его диаметру вершин для поддержания необходимого радиального зазора между поверхностями вершин хона и впадин зубчатого колеса. В результате производимых правок диаметр вершин зубьев хона уменьшается на 10 - 20 мм. Одностороннее хонингование с окружным нагружением производится при фиксированном межосевом расстоянии, поэтому хон изнашивается только по боковым поверхностям зубьев и необходимость правки хона по его диаметру вершин отпадает. Одностороннее хонингование применяется главным образом для обработки точных закаленных колес после зубошлифования для уменьшения шероховатости поверхностей зубьев примерно на один - два класса. Наружный диаметр хона выбирают в пределах 220 - 250 мм. Число зубьев хона не должно быть кратным числу зубьев обрабатываемого колеса. Для обработки прямозубых колес применяют косозубые хоны, а для обработки косозубых - прямозубые или косозубые, обеспечивающие при хонинговании угол скрещивания 10 - 15°. У новых хонов контролируют один параметр - радиальное биение зубчатого венца, которое должно быть в пределах 0,07 - 0,01 мм. Зубчатые хоны изготавливаются путем отливки по мастер-колесу. Литьевая композиция состоит из шлифовальных материалов: электрокорунда белого 25А, 24А или 23А зернистостью 25 с наполнителем - электрокорундом белым тех же марок зернистостью 6 и связок на жесткой и эластичной полимерных основах. В зависимости от требований к обработке зубчатых колес используют следующие связки для изготовления зубчатого венца хона: на жесткой основе - эпоксидно-ацетурную (ЭАД), акриловую (А); на эластичной основе - акрилополиуретановую (ап) и гидроксиуретано-вую (ЛЭА). Эпоксидная связка состоит из смеси эпоксидной смолы ЭД-20, пластификатора ДЭГ-1 и отвердителя полиэтиленполиамина. Наиболее эффективной смазочно-охлаждающей жидкостью при зубохонинговании является керосин. Поверхностно-активные вещества, содержащие серу, хлор и другие компоненты, при оптимальной концентрации способствуют образованию прочной пленки СОЖ, которая осуществляет охлаждение и смазывание.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.76.21 (0.009 с.) |