Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зубофрезерование червячными фрезами

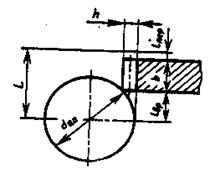

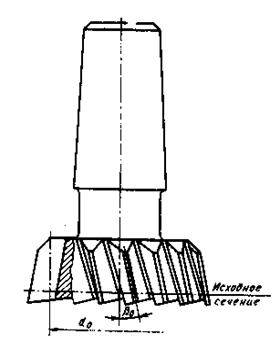

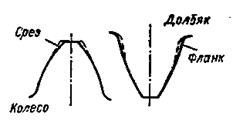

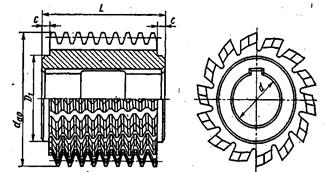

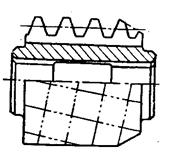

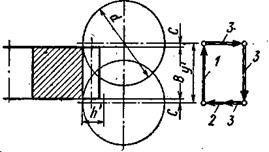

Нарезание зубьев червячными фрезами вследствие универсальности и высокой точности, а также высокой производительности и низких затрат на инструмент наиболее широко применяется при обработке цилиндрических зубчатых колес с открытыми или врезными венцами. Зубофрезерованием обрабатывают колеса не точнее 6 - 7-й степени точности при m £ 15 мм и не точнее 8 - 9–й степени точности при m > 15 мм. При использовании прецизионного оборудования и инструмента зубофрезерование обеспечивает 4 - 6-ю степень точности. При изготовлении зубчатых колес 7-й степени точности по нормам плавности и более точных после зубофрезерования часто используют шевингавание. Все большее применение находит чистовое зубофрезерование по методу обката твердосплавным инструментом закаленных зубьев твердостью HRCэ £ 61. Наиболее широко применяется зубофрезерование стальных зубчатых колес, твердость которых HB £ 320. Помимо нарезания цилиндрических зубчатых колес специально спроектированными фрезами можно обрабатывать храповые колеса, звездочки цепных передач, шлицевые валы, червяки, а также при дополнительных приспособлениях на зубофрезерных станках можно нарезать зубчатые колеса с бочкообразной модификацией зубьев, конические зубчатые колеса с внутренними зубьями и многие другие детали со специаль-ными профилями зубьев, равномерно расположенных относительно центра. Нарезание зубьев производится на зубофрезерных станках; станки с вертикальной осью изделия применяются для обработки насадных и венцовых зубчатых колес, зубчатых колес с относительно большим числом зубьев. Станки с горизонтальной осью изделия предназначены для обработки валов-шестерен и малозубых насадных шестерен. Червячная фреза (рис. 1.8) получается из червяка путем образования на его винтовых поверхностях режущих кромок. Для этого в червяке делают продольные (обычно винтовые) канавки, а с образовавшихся зубьев снимают затылки для образования необходимых задних углов и режущих кромок.

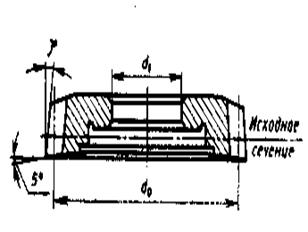

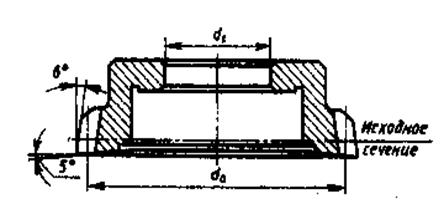

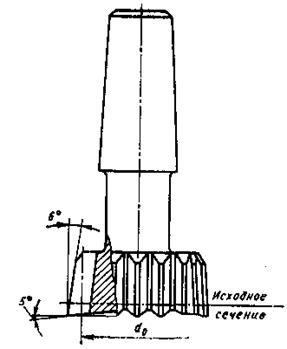

Червячные фрезы для зубчатых колес подразделяются: 1) по назначению - чистовые, получистовые, под зубошлифование и черновые; 2) по числу заходов – однозаходные и многозаходные; 3) по направлению витков – правые и левые; 4) по исходному реечному контуру зубчатых колес - стандартные, со срезом кромки вершин зубьев, с касанием поверхности вершин зубьев зубчатого колеса, с поднутренными основаниями зубьев, с уменьшенным углом профиля по сравнению с обычным стандартным углом 20°; 5) по углу канавок - с нормальными к виткам нарезки, с прямыми канавками, параллельными к оси фрезы, с канавками под некоторым углом к нормальному положению; 6) по форме заборной части - прямые и с конуснозаборной частью; 7) по углу передней заточки - без поднутрения и с положительным передним углом; 8) по конструкции – насадные и хвостовые, цельные и сборные; 9) по техно-логии изготовления - шлифованные (со шлифованными затылованными поверхностями) и нешлифованные; 10) по точности - общего назначения и прецизионные; 11) по материалу - из быстрорежущей стали, из вольфрамокобальтовой стали и твердосплавные.

С целью повышения производительности зубанарезания многозаходные червячные фрезы применяются для чернового и чистового фрезерования. При работе, например, 12-реечной однозаходной фрезой впадину зуба обрабатываемого колеса прорезают все 12 реек; двухзаходной фрезой - только 6; трехзаходной - 4. Таким образом, у трехзаходной фрезы по сравнению с однозаходной количество резов на одну впадину зуба в 3 раза меньше, что снижает точность обработки. Однозаходные червячные фрезыприменяют для чистовой обработки прямозубых и косозубых цилиндрических колес и для полного нарезания зубчатых колес мелких модулей, а также для чернового зубонарезания, если за этим следует шевингование зуба. Количество заходов фрезы выбирают в зависимости от требуемой точности обработки, числа зубьев, глубины фрезерования, вида дальнейшей обработки и т.д. Число зубьев обрабатываемого колеса не должно быть кратным числу заходов фрезы, так как в случае кратности ошибки шага фрезы будут передаваться колесу. Если, например, минимальное число зубьев, которое можно нарезать на станке, равно 8, то двухзаходной фрезой можно нарезать колеса с числом зубьев свыше 16, а трехзаходной - свыше 24.

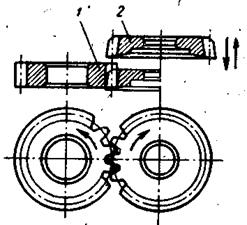

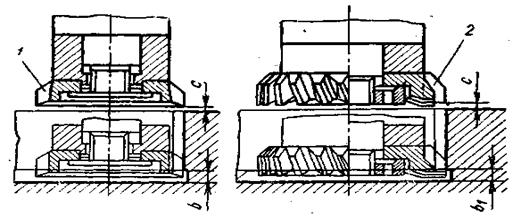

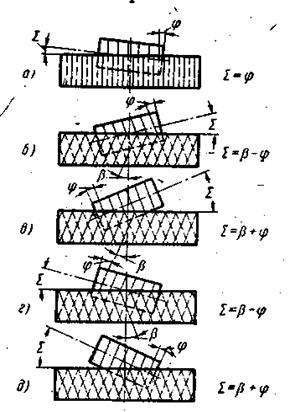

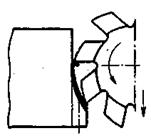

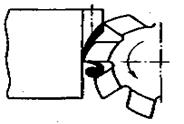

Прямозубые зубчатые колеса с малым числом зубьев и большой глубиной фрезерования из-за плохих условий резания предпочтительнее нарезать однозаходными фрезами. При использовании многозаходных червячных фрез необходимо учесть, что с увеличением числа заходов червячной фрезы скорость на делительном червяке зубофрезерного станка повышается. Поэтому при нарезании зубчатых колес с небольшим числом зубьев необходимо проверить, не вызовет ли это чрезмерного увеличения скорости скольжения в делительной паре по сравнению со скоростью скольжения, определяемой минимальным числом зубьев, нарезаемых на данном станке однозаходной червячной фрезой. Для улучшения условий резания многозаходные червячные фрезы изготовляют с положительным передним углом 5 - 10°. При зубофрезеровании зубчатых колес с углом наклона зуба более 30° целесообразно применять червячные фрезы с заборным конусом. В этих условиях у цилиндрических червячных фрез обычной длины почти вся используемая длина находится в зацеплении с обрабатываемым колесом, поэтому практически исключено перемещение червячной фрезы вдоль оси. У червячных фрез с заборным конусом коническая часть (определяют опытным путем) используется для черновой обработки, а цилиндрическая часть длиной примерно полтора шага - для формирования профиля зуба колеса. Червячные фрезы с заборным конусом по сравнению с обычными цилиндрическими фрезами меньше по габаритам, при их работе значительно сокращается величина врезания, а в ряде случаев повышается производительность за счет увеличения числа оборотов фрезы при одинаковой скорости резания. Червячные фрезы бывают право- и левозаходные (рис. 1.9). Рекомендуется косозубые колеса нарезать червячными фрезами, имеющими одноименное направление витков фрезы с линиями зубьев изготовляемых колес. Косозубые колеса с правым направлением линии зубьев должны нарезаться правозаходными фрезами, а с левым направлением линии зубьев - левозаходными фрезами. При разноименном направлении винтовых линий зубьев фрезы и нарезаемого колеса заготовка стремится дополнительно повернуться на величину бокового зазора в делительной передаче, вследствие чего фреза работает при сильной вибрации и обрабатываемые поверхности зубьев получаются неровными.

а) б)

Зубофрезерование колес с модулем более 5 мм следует производить в две операции (черновое и чистовое зубофрезерование) на различных станках с применением черновых и чистовых червячных фрез. Черновое нарезание зубьев целесообразно производить на полную высоту зуба, оставляя припуск лишь по боковым сторонам зубьев (табл. 1.6). Таблица 1.6 Припуск и допуск по длине общей нормали при черновом зубонарезании

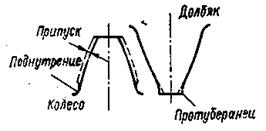

Червячные фрезы для нарезания зубчатых колес под шевер или под зубошлифование проектируются на определенную деталь. Конструктивные элементы профилей зубьев червячных фрез (фланк, протуберанец) строго рассчитываются для каждого числа зубьев или для узкого диапазона чисел зубьев обрабатываемых колес. В связи с этим у рабочих реек червячной фрезы под шевер или под зубошлифование многие размеры и форма профиля могут существенно отличаться от стандартной рабочей рейки 20°.

Схему установки фрез на станке выбирают в зависимости от направления наклона зуба колеса и винтовой линии червячной фрезы (рис. 1.10). Рекомендуется применять одноименный наклон. Из самого принципа нарезания зубьев в обкате следует, что получаемый на изделии профиль не является непрерывным, а состоит из серии площадок - следов режущей кромки, возникающих вследствие существующих интервалов резания между последовательно вступающими в работу зубьями фрезы. Количество площадок, образующих профиль зуба колеса, зависит от режущих кромок фрезы. При одном полном обороте фрезы точка контакта между зубом фрезы и сопряженным профилем зуба колеса переместится вдоль линии зацепления на расстояние, равное шагу зацепления (или шагу зубьев по основному цилиндру). При прерывистости нарезания зубьев в обкате возникают отклонения профиля от эвольвенты, называемые величиной огранки. Практический интерес представляет не только величина огранки, но и симметричность ее положения относительно оси зуба или впадины колеса. Симметричность образуемой огранки зависит от центрирования червячной фрезы, которое заключается в установке одного из зубьев или впадины фрезы точно по центру станка. Эффект центрирования червячной фрезы не ощутим при изготовлении зубчатых колес, имеющих плавную, без подрезания или поднутрения переходную поверхность зубьев. Поэтому перед нарезанием зубьев таких колес отпадает необходимость центрирования червячной фрезы. Если же зубчатые колеса имеют поднутрение переходной кривой или колеса с небольшим числом зубьев имеют видимое глазом подрезание, центрирование фрезы необходимо для избежания появления несимметричного подрезания или поднутрения переходной кривой.

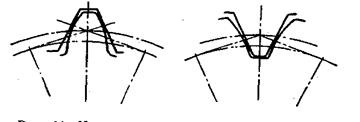

На рис. 1.11 показана установка зуба фрезы по оси заготовки нарезаемого колеса. В этом случае огранка и переходная кривая на разноименных профилях зубьев будут симметричны относительно оси впадины между двумя соседними зубьями. Максимальная несимметричность профилей при произвольной установке червячной фрезы зависит от числа заходов и числа продольных канавок фрезы. При однозаходной фрезе, имеющей четное число продольных канавок, центрирование по зубу автоматически приводит к центрированию по впадине на противоположной стороне фрезы. Если фреза имеет нечетное число продольных канавок, то невозможно одновременно центрировать фрезу по зубу и впадине. Максимальная несимметричность профилей будет иметь место, если однозаходную фрезу сместить относительно ее центрированного положения на половину кратчайшего расстояния между следами двух последовательных резов, т.е. на расстояние, равное шагу зацепления, деленное на число продольных канавок фрезы. Максимальное смещение фрезы с четным числом продольных канавок равно четверти шага зацепления, деленного на число продольных канавок фрезы.

Таким образом, при нарезании зубчатых колес с поднутрением переходной кривой целесообразно для уменьшения влияния условий центрирования червячной фрезы применять фрезы с четным числом продольных канавок. Независимо от условий центрирования фрезы число резов и образующихся при этом площадок сохраняется одинаковым при любой установке фрезы, однако расположение этих площадок на разноименных профилях становится несимметричным, вследствие чего на зубьях, имеющих подрезание или поднутрение переходной кривой, могут быть удалены нижние точки активного профиля.

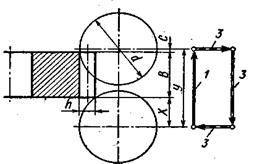

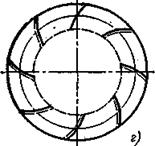

Центрирование червячной фрезы производят специальным установочным калибром. Перед установкой червячной фрезы необходимо проверить радиальное и осевое биения фрезерной оправки, затянутой в шпинделе станка. Правильность установки фрезы производится проверкой радиального биения по ее буртикам. Биение по обоим буртикам должно быть односторонним и не более 0,02 - 0,03 мм для чистовых фрез и не более 0,04 мм для черновых фрез в зависимости от класса точности. Центрирование зуба червячной фрезы или ее впадины относительно оси обрабатываемого колеса с малым числом зубьев, как показали эксперименты и опыт эксплуатации, не является необходимым, особенно для колес, которые в дальнейшем будут шевинговаться. Более важно правильно установить червячную фрезу на оправке станка: биение контрольных буртиков фрезы не должно превышать 0,005 – 0,015 мм; наивысшие точки биения противоположных буртов фрезы должны быть расположены в одной плоскости; опорные торцы фрезы должны быть строго параллельны. При закреплении червячной фрезы на оправке количество распорных шайб должно быть минимальным. Зубофрезерование можно осуществлять с осевой, радиальной, диагональной подачей. Зубофрезерование с осевой дачей, осуществляемое при подаче червячной фрезы параллельно оси обрабатываемого колеса (рис. 1.12 а), применяют для нарезания прямозубых и косозубых колес, шлицевых валов и червяков. Недостатком этого самого распространенного метода обработки является большая длина врезания Х.

Длину и время на врезание можно сократить за счет уменьшения диаметра червячной фрезы, применения радиального врезания, осуществления врезания и перебега с бесступенчато регулируемой подачей. В последнем случае не только сокращается время на фрезерование, но сохраняется примерно постоянная нагрузка на зубья фрезы. При зубофрезеровании с радиально-осевой подачейподача червячной фрезы в начале резания и до получения полной высоты зуба осуществляется радиально к оси обрабатываемого колеса, затем она прекращается, и включается осевая подача (рис. 1.12 б). Этот метод осуществим на специальных зубофрезерных станках обычными червячными фрезами. Фрезерование с диагональной подачейпроизводят на специальных зубофрезерных станках при подаче червячной фрезы под углом к оси обрабатываемого колеса (рис. 1.12 в) и применяют в крупносерийном и массовом производстве при обработке прямозубых и косозубых колес. Диагональное фрезерование по сравнению с осевым обеспечивает более низкую шероховатость поверхности зубьев, повышает период стойкости червячных фрез за счет более равномерного износа зубьев. При диагональном зубофрезеровании целесообразно применять более длинные и точные червячные фрезы, особенно для обработки колес с широким зубчатым венцом или нескольких колес одновременно. Увеличение длины фрезы экономически оправдано более длительным ее использованием.

В процессе резания зубья, расположенные на входной стороне фрезы, имеют большую нагрузку и износ, чем зубья на выходной стороне. Чтобы более равномерно распределить износ по всей длине фрезы, автоматически непрерывно либо периодически перемещают фрезу в направлении своей оси. Автоматическое перемещение фрезы может осуществляться непрерывно в процессе зубонарезания (диагональный способ) или периодически (шаговый способ). Диагональный способ осевого перемещения фрезы требует соответствующей настройки цепи дифференциала станка. Недостатком этого способа является подвижность суппорта фрезы, что неизбежно уменьшает его жесткость. При шаговом способе перемещения фрезы суппорт с фрезой после нарезания зубчатого колеса или пакета зубчатых колес автоматически перемещается на заданную величину и закрепляется. В зависимости от направления подачи относительно направления вращения фрезы различают попутное и встречное зубофрезерование. Фрезерование против подачи называют встречным, а по подаче – попутным

При попутном зубофрезеровании толщина стружки в начале резания максимальная, а в конце - минимальная; при встречном, наоборот, в начале - минимальная, в конце - максимальная. При попутном зубофрезеровании вследствие благоприятных условий образования стружки повышается период стойкости инструмента на 10 – 30 %. В этом случае, повышая скорость резания или подачу, можно обрабатывать то же самое количество зубчатых колес при том же примерно износе, но за более короткое время. Кроме того, уменьшается нагрузка при резании, устраняются выхваты на профилях зубьев, возможные при встречном фрезеровании, образуется меньше заусенцев. Однако для попутного зубофрезерования требуются более жесткие станки и технологическая оснастка. Чтобы обеспечить равномерное перемещение инструмента или изделия в процессе резания, в паре винт-гайка механизма подачи фрезы практически не должно быть зазора. Целесообразность применения попутного или встречного фрезерования определяют опытным путем. При обработке чугуна попутное зубофрезерование преимуществ не имеет. Попутное зубофрезерование применяют при чистовой обработке зубчатых колес из очень вязких материалов, чтобы снизить шероховатость обрабатываемой поверхности. Для зубчатых колес с модулем порядка 12 мми более предпочтительно применять встречное зубофрезерование. Ввиду большого числа факторов, влияющих на режимы наивыгоднейшей производительности, назначение режимов резания при зубофрезеровании производится на основе имеющегося опыта обработки сходных деталей либо на основе пробного нарезания зубчатых колес. Исходные данные для назначения режимов резания червячными фрезами из быстрорежущей стали можно найти в нормативах [5]. При зубофрезеровании существуют типовые погрешности (рис. 1.14). 1. Отклонение профиля зубьев и шага зацепления (рис. 1.14 а), непрямолинейность контактной линии косозубых колес. Вероятные причины появления таких погрешностей при обработке прямых и косых зубьев - непрямолинейность и отклонение угла профиля зубьев фрезы, неточность шага витка, нерадиальность передней поверхности, отклонение хода винтовых канавок, накопленная погрешность окружного шага зубьев фрезы при заточке; радиальное биение фрезы на станке; осевое биение фрезерного шпинделя, циклическая погрешность червяка делительной пары стола (рабочего шпинделя). 2. Местные отклонения профиля у головки или ножки зубьев (рис. 1.14 б, в) или контактной линии косозубых колес. Вероятные причины появления погрешностей при обработке зубьев - недостаточная длина нарезанной части фрезы (для образования полного профиля); одностороннее смещение червячной фрезы относительно осевой плоскости колеса; увеличенный радиус закругления головок зубьев фрезы. 3. Разность окружных шагов зубьев (рис. 1.14 г). Причины погрешности - местная погрешность делительного колеса, циклическая погрешность червяка делительной пары.

4. Накопленная погрешность шага, колебание длины общей нормали (рис. 1.14 г). Причины погрешностей - накопленная погрешность шага колеса делительной пары, эксцентриситет установки колеса на станке не влияет на длину общей нормали. 5. Отклонение направления зубьев, симметричное по обеим сторонам, конусность зубьев (рис. 1.14 д). Причины погрешностей - непараллельность направления движения фрезерного суппорта относительно оси вращения колеса в его радиальной плоскости, износ режущих кромок зубьев фрезы, изменение температуры при обработке. 6. Отклонение направления зубьев в одну сторону по обоим профилям (без конусности, рис. 1.14 е). Вероятные причины появления погрешности при обработке прямых зубьев - непараллельность направления движения фрезерного суппорта относительно оси вращения колеса в плоскости, касательной к последнему; при обработке косых зубьев - неправильность настройки гитары дифференциала; погрешность шага ходового винта суппорта, циклическая погрешность делительной пары стола; непараллельность направления движения фрезерного суппорта относительно оси вращения колеса в плоскости, касательной к последнему. Неточность угла установки фрезерного суппорта. 7. Дробленая поверхность, следы вибрации на нарезаемых зубьях. Причины погрешности - большие зазоры в заднем подшипнике, поддерживающем оправку с фрезой; большое расстояние между опорами оправки при малом ее диаметре; недостаточно жесткое крепление заготовки; малое число зубьев фрезы; затупление фрезы; зазоры подшипника, шпинделя; отсутствие смазки станка. 8. Заметная огранка профиля нарезаемого зуба (заметна неравномерность условий резания в течение одного оборота фрезы). Причины погрешности - большое радиальное и осевое биение фрезы; малое число зубьев фрезы; большие погрешности осевого шага фрезы; погрешность осевого положения фрезы. 9. Значительная шероховатость поверхности зубьев колеса. Причины погрешности - плохая заточка, биение и нежесткое крепление фрезы или заготовки; большие люфты в станке, большая подача. Основное врем в минутах зубофрезерования рассчитывается по формуле tO = где lВР и lПЕР (рис. 1.15) – соответствие глубины врезания и перебег; b – длина нарезаемого зуба, мм; z – число зубьев нарезаемого колеса, no – частота вращения фрезы, об/мин; S o - подача на один оборот зубчатого колеса, мм; z10 - число заходов червячной фрезы. lВР = lПЕР = 3m´ tg(b±lmo)+(3…5) мм, где b - угол наклона зубьев изделия, …°.

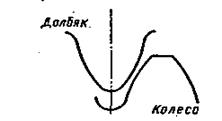

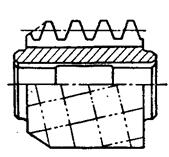

Зубодолбление Зубодолбление долбяками Зубодолбление применяют для черновой и чистовой обработки зубчатых колес с внутренним и внешним зубьями, многовенцовых зубчатых колес, закрытых зубчатых венцов с внешним зацеплением, если малый зазор для выхода инструмента не позволяет применять другие методы обработки зубчатых реек, шевронных колес без канавки. Однако в большинстве случаев зубодолбление уступает зубофрезерованию червячными фрезами по производительности и точности, но в ряде случаев зубодолбление имеет явные преимущества по сравнению с зубофрезерованием. Основное преимущество зубодолбления по сравнению с обработкой червячной фрезой - меньшая огранка эвольвентного профиля малозубых колес. Кроме того, зубодолбление значительно экономичнее зубофрезерования при нарезании зубчатых колес малой ширины, у которых длина врезания фрезы больше ширины нарезаемого зубчатого венца, а также при обработке зубчатых секторов из-за потерь времени холостого хода. Во всех случаях, когда нельзя применить зубофрезерование, нарезание долбяками успешно используется как в поточно-автоматизированном, так и в единичном производстве зубчатых колес. В настоящее время существует много моделей зубодолбежных станков, на которых можно обрабатывать зубчатые колеса, начиная с диаметра 1,5 мм и модуля 0,1 мм до крупногабаритных колес диаметром до 7 м, модулем более 25 мм и шириной зубчатого венца до 1,5 м. Точность нарезания зубчатых колес долбяками зависит от станка, точности инструмента, жесткости и точности оснастки, от обрабатываемого материала, точности заготовки и квалификации оператора. На зубодолбежных станках улучшенной конструкции для обработки цилиндрических колес с наибольшим диаметром 250 мм и модулем 6 мм можно при нарезании колес меньшего диаметра и модуля достичь 6-й степени точности. В зависимости от материала и числа проходов при чистовом зубодолблении можно получить шероховатость поверхностей зубьев Ra = 0,8 - 1,6 мкм. Зубодолбление можно производить на заготовках, имеющих сравнительно высокую твердость. Штампованные заготовки зубчатых колес из легированной стали, подвергнутые термической обработке, можно нарезать при HRC 43. Литые стальные заготовки с содержанием углерода около 0,4 % можно обрабатывать с максимальной твердостью HRCЭ приблизительно равной 25. Кроме того, в промышленности накоплен опыт чистового зубодолбления твердосплавными долбяками зубчатых колес из труднообрабатываемых сталей и сплавов твердостью HRCЭ 42 – 61. При зубодолблении приозводится зацепление производящего колеса - долбяка и нарезаемого колеса. Зуборезный долбяк представляет собой по форме зубчатое колесо с прямыми или косыми зубьями. В процессе резания долбяк совершает прямолинейное (для прямозубых колес) или винтовое (для косозубых колес) возвратно-поступательное движение от копира и вращается вокруг своей оси (рис. 1.16). При врезании долбяк получает радиальную подачу. Зубодолбление можно производить за один или несколько проходов в зависимости от модуля, твердости материала, точности и шероховатости обрабатываемых зубьев. В зависимости от числа проходов и мощности станка зубодолбление выполняется в одну или две операции - черновое и чистовое зубодолбление.

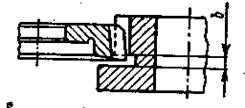

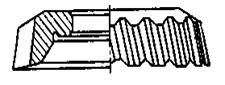

Число зубьев долбяка не должно быть кратным числу зубьев обрабатываемого колеса. Если долбяккосозубый, то его параметры должны быть согласованы с имеющимся на зубодолбежном станке копиром. Диаметр долбяка следует выбирать максимально возможным. Высокие точность и стойкость достигаются при работе долбяком,имеющим размеры, при которых за один оборот заготовка делает два оборота. При обработке зубчатых колес с буртами, препятствующими свободному выходу долбяка за край зубчатого венца, предусматривается достаточной ширины канавка для выхода долбяка. Необходимые размеры канавки для выхода долбяка (рис. 1.17) определяются по формулам b ³ h tg g + l,5 - 2,0 мм - для прямозубых колес; b ³ h tg g + р п sinb + 1,5 - 2,0 мм — для косозубых колес, где h – полная высота зуба детали; g - передний угол долбяка; р п - нормальный делительный шаг зубьев колеса; b - угол наклона линии зуба.

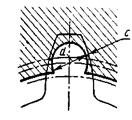

При нарезании венцов с внутренним зацеплением на деталях со свободным выходом долбяка из зацепления необходимо предусматривать минимальную ширину канавки (рис. 1.18). Однако во всех случаях канавку следует предусматривать как можно более шире, чтобы обеспечить достаточное пространство для стружки, предотвратить повреждение нижнего торца канавок и избежать ударов зубьев долбяка.

Рис. 1.18. Величина выхода прямозубого и косозубого долбяков при долблении внутренних венцов: 1 - прямозубый долбяк; 2 - косозубый долбяк; с - величина врезания долбяка (2 - 4 мм ); b - ширина канавки для выхода долбяка

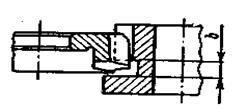

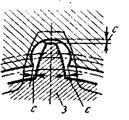

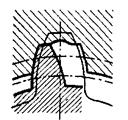

Зубчатые венцы со ступицей, затрудняющей выход долбяка при обкаточном движении, обрабатывают другим методом (рис. 1.19). Вначале в каждой впадине зуба сверлят отверстие (рис. 1.19 а). Диаметр сверла следует выбирать таким, чтобы обеспечить минимальный (0,2 - 0,3 мм ) припуск на сторону. Долбление зубьев производят специальным долбяком, зубья которого свободно входят в отверстие с зазором по вершине и боковым сторонам с = 0,2 -

Долбяки зуборезные чистовые по ГОСТ 9323 – 79 разделяются на дисковые, чашечные и хвостовые. Дисковые долбяки имеют наиболее широкое применение и менее дороги по сравнению со стоимостью других конструкций (рис. 1.20). Дисковые долбяки используют при нарезании прямозубых колес с внешними и внутренними зубьями, а также блочных колес у которых вторые венцы выступают по отношению к обрабатываемому венцу на расстояние, не превышающее 4 - 5 модулей. Ограничивает это расстояние крепежная гайка, выступающая за нижнюю торцовую плоскость зубьев долбяка. Изготовляют дисковые косозубые долбяки с правым и левым направлением зубьев.

Чашечные долбяки (рис. 1.21) применяются, когда необходимо обеспечить зазор между гайкой, закрепляющей долбяк, и заплечиком или креплением изделия.

Чашечные прямозубые долбяки используют при нарезании прямозубых колес с сильно выступающими вторыми венцами или буртами (более 4 - 5 модулей). У долбяков этого типа крепежная гайка располагается выше торца зубьев долбяка. Хвостовые долбяки используют в основном при нарезании зубчатых колес малого диаметра с внутренними зубьями: прямозубые долбяки (рис. 1.22 а) - для прямозубых колес, косозубые долбяки (рис. 1.22 б) - для косозубых колес. Стандартные зуборезные долбяки изготовляют с износостойким покрытием и без него. Износостойкое покрытие обеспечивает повышение стойкости долбяков за весь срок эксплуатации в 2 раза при одинаковой производительности по сравнению со стойкостью аналогичных долбяков без износостойкого покрытия.

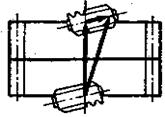

Косозубые долбяки бывают такой же конструкции, как и прямозубые. При нарезании косозубых колес с внешними зубьями применяются долбяки разноименного направления линии зубьев. Если нарезаются колеса с внутренними зубьями, то долбяк по отношению к нарезаемому колесу имеет одноименное направление линии зубьев. Делительные углы наклона винтовых линий долбяка и нарезаемого колеса должны быть одинаковыми. Винтовая направляющая имеет такой же ход и направление винтовой линии, какой имеется у долбяка. Долбяки бывают двух типов: Феллоу и Сайке, различающиеся только формой заточки. Долбяки типа Феллоу имеют заточку, при которой передняя поверхность располагается перпендикулярно направлению зуба (рис. 1.23). Долбяки типа Сайке применяются для нарезания шевронных колес, не имеющих канавки в середине колеса для выхода инструмента. Нарезание таких колес производится двумя спаренными долбяками, передние поверхности которых располагаются в плоскости, перпендикулярной оси долбяка, что позволяет режущим кромкам долбяка доходить точно до середины плоскости обрабатываемого колеса. Кроме того, заточка типа Сайке позволяет получить на обеих сторонах зуба долбяка одинаковые передние углы.

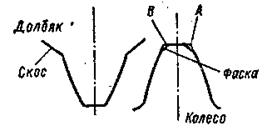

В ряде случаев для нарезания зубчатых колес с модифицированным профилем зубьев применяются специальные долбяки, пригодные для обработки одной детали или группы детален. К числу таких долбяков относятся долбяки с протуберанцем, долбяки для снятия фасок на продольных кромках зуба, долбяки с фланком и долбяки со скругленной вершиной зуба. Долбяки с протуберанцем (рис. 1.24 а) применяются для образования переходной кривой зуба с поднутрением при получистовом нарезании зубьев под шевер или под зубошлифование.

Снятие фасок на продольных кромках зубьев (рис 1.24 б) производят для предотвращения выжимания небольших заусенцев к поверхности вершин зубьев при шевинговании, а также для устранения шума и стуков, возникающих вследствие того, что при отсутствии фаски забоины обычно появляются в точке А; если же на продольных кромках зубьев снята фаска, забоина образуется в точке Вив зацеплении не участвует. Для образования среза на кромках вершин зубьев применяются долбяки с фланкированными зубьями (с утолщением ножки зуба, рис. 1.24 в). Срез вершин зубьев колеса преследует цель уменьшить динамическую нагрузку в зацеплении, вызываемую погрешностями изготовления зубьев, а также повысить плавность работы передачи. Когда требуется полностью скругленная поверхность впадин зубчатого колеса (рис. 1.24 г), применяются долбяки со скругленной вершиной. Режимы резания при обработке зубьев на зубодолбежных станках зависят от обрабатываемого материала, шероховатости и точности обрабатываемых зубьев, от модуля, критерия износа и стойкости долбяка. Режимы резания обычно рассчитаны на применение быстрорежущего инструмента с охлаждение

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 3684; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.122.162 (0.065 с.) |

,

, ;

;