Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ріжучий інструмент для верстатів з ЧПКСодержание книги

Поиск на нашем сайте

[Література (7) с.43...67]

Студенти повинні знати: ріжучий інструмент для верстатів з ЧПК, його геометрію і призначення. Студенти повинні вміти: вибирати ріжучий інструмент для верстатів з ЧПК і їх геометричні параметри.

Ріжучий інструмент є складовою частиною комплексної автоматизованої системи верстата з ЧПК Ретельному вибору і підготовці інструмента для верстатів з ЧПК і ГВС повинна приділятися особлива увагу. Це пов'язано з високою вартістю цього устаткування і необхідністю досягнення максимальної продуктивності і більш високої точності обробки. Для забезпечення автоматичного циклу роботи цих верстатів потрібно більш високий ступінь надійності роботи інструмента. Ріжучий інструмент для верстатів із ЧПК повинний задовольняти наступні вимоги: · забезпечення високих і стабільних характеристик, що ріжуть; · задовільне формування і відвод стружки; · забезпечення заданих умов з точності обробки; · універсальність застосування для типових оброблюваних поверхонь різних деталей на різних моделях верстатів; · швидкозмінність при переналагодження на іншу оброблювану деталь чи заміні інструмента, що затупився. Застосування збірного інструмента зі змінними багатогранними пластинами (ЗБП) дозволяє підвищити експлуатаційні якості інструмента, забезпечує значну економію дефіцитних ріжучих матеріалів. Разом з тим створюються сприятливі умови для широкого застосування більш зносостійких і теплостійких ріжучих матеріалів. Збірний інструмент з ЗБП знайшов широке застосування, випуск його постійно збільшується як по обсязі, так і по номенклатурі. Питома вага такого інструмента сьогодні складає 35—40% загального обсягу випуску ріжучого інструмента. Пошук шляхів зниження собівартості виготовлення інструмента і підвищення гнучкості інструментального виробництва привів до уніфікацій конструкцій за рахунок широкого застосування різцевих вставок, касет і голівок, у яких установлюються ЗБП. Взаємозамінність вставок, касет і голівок для різних типів різжучих інструментів дозволяє створювати їх гами по видах і розмірам і поєднувати великі групи інструмента в так названі системи. У сукупності з набором подовжувачів, стандартних і спеціальних хвостовиків такі системи є зручним засобом задоволення потреб з спеціалізованому інструменті і зведення до мінімуму частки індивідуальних замовлень. При цьому на розробку конструкцій і виготовлення інструмента потрібно менше витрат.

Для складання різних типів інструмента використовується визначене число змінних елементів, що після зборки являють собою взаємозалежний механізм, що володіє достатніми результуючими твердістю і точністю. Такий метод дозволяє створювати комбінований інструмент із найменшими витратами. Різальний інструмент в умовах гнучкого виробництва повинний переналагоджуватися стосовно до зміни номенклатури оброблюваних деталей шляхом перекомпонування уніфікованих взаємозамінних вузлів. Задача забезпечення надійності різжучих інструментів зважується створенням нових інструментальних матеріалів з підвищеними зносу і теплостійкістю, міцністю і твердістю. В якості матеріалів для виготовлення лезового інструмента для верстатів із ЧПК використовують: тверді сплави, кераміку, надтверді синтетичні матеріали, швидкорізальні сталі. Тверді сплави підрозділяють на чотири групи: вольфрамові, титановольфрамові, титанотанталовольфрамові і безвольфрамові. Вони розрізняються по хімічному складу, фізико-механічним і експлуатаційним властивостям. По класифікації ISO тверді сплави незалежно від хімічного складу підрозділяються в залежності від їхньої придатності для обробки визначених матеріалів на три групи. Кожна група позначається буквою і кольором (синім, жовтим чи червоної) і розділена на підгрупи, що характеризують конкретне призначення твердих сплавів: · Р (синій) — сплави для обробки вуглеводистої і легованої сталі; · М (жовтий) — проміжна, чи універсальна, — сплави для обробки ковкого чавуна, легованих сталей, схильних до наклепу й адгезії, а також стали підвищеної оброблюваності; · К (червоний) — сплави для обробки сірого і вибіленого чавунів, кольорових металів, загартованої сталі, пластмас і деревини. З метою скорочення номенклатури і підвищення універсальності застосування твердих сплавів удосконалення їхнього складу і властивостей проводиться за рахунок додаткового їхнього легування карбідами титана, танталу, ніобію, гафнію, що підвищують тепло- і зносостійкість сплавів. Легування твердих сплавів рутенієм підвищує їхню стійкість до ударних навантажень і поліпшує в'язкість. Застосування цих сплавів при торцевому фрезеруванні дозволяє підвищити стійкість інструмента в 3 рази навіть без нанесення зносостійких покрить.

Основним напрямком підвищення працездатності твердих сплавів є нанесення на них зносостійких покрить, що підвищують стійкість інструмента в порівнянні з непокритим інструментом, застосованим у тих, же областях, в 3—4 рази. Як покриття застосовують з основному карбід титана товщиною 5—6 мкм, що наноситься газофазним методом (CVD), і нітрид титана, що наноситься плазменно-вакуумним методом (PVD) на установках типу «Булат». Керамічні пластини для різальних інструментів виготовляють пресуванням і спіканням зі складених елементів. Біла чи оксидна кераміка складається з 99% оксиду алюмінію (Аl2О3) і не містить сполучного матеріалу. Висока твердість основи і її тугоплавкість визначають добрі ріжучі властивості кераміки, однак гнучка міцність оксидної кераміки знаходиться на низькому рівні (250—350 Н/мм2). Міцність кераміки збільшують добавленням карбідів металів, зокрема карбіду титана (так названа чорна кераміка). При цьому міцність на згин збільшується до 700— 750 Н/мм. В даний час використовуються обидва види керамічного ріжучого матеріалу. Найбільше широко застосовують марки оксидно-карбідної кераміки В-3 і ВОК-60 за ГОСТ 25003—81 і ВО-13 по ТУ 48-19-41—87. Основна область застосування цих марок — чистове і напівчистове точіння загартованих сталей і сірих чавунів. Можлива обробка конструкційних, легованих і швидкоріжучих сталей. При обробці сталей швидкість різання 200—250 м/хв, чавунів — 150—250 м/хв. Пластини, що непереточуються, з ріжучої кераміки звичайно працюють з негативними кутами (-6°) в кутами нахилу кромки (-4°). Геометрична ферма повинна забезпечувати найбільшу міцність пластини, тому рекомендуються квадратні і ромбічні пластини. Головною відмінною рисою синтетичних полікристалічних надтвердих матеріалів (СТМ) є сполучення високої твердості і теплостійкості (СТА у 3— 4 рази перевершують по мікротвердості тверді сплави). Крім подальшого росту швидкостей різання з'явилася можливість остаточної лезової обробки деталей із загартованих сталей і твердих сплавів замість шліфування, що дало можливість концентрації попередньої і кінцевої обробки на одному устаткуванні. Рекомендуються наступні області застосування композита різних марок: - композити 01 і 02 — тонке і чистове точіння без удару деталей із загартованих сталей твердістю HRC 55—70, чавунів будь-якої твердості і твердих сплавів типів ВК15, ВК20 і ВК25 з подачею до 0,15 мм/об і глибину різання 0,05—0,5 мм (максимально припустимі глибини різання можуть досягти 1—1,5 мм); - композит 05 і його модифікації чистове і напівчистове точіння без удару з загартованих сталей середньої твердості HRC 40—60 і чавунів твердістю до НВ 300 з подачею до 0,30 мм/об і глибину різання 0,2— 2,0 мм; - композити 10 і 09 — тонке, чистове і напівчистове точіння з ударом і без удару деталей із загартованих сталей твердістю не вище HRC 60, чавунів будь-якої твердості і твердих сплавів типу ВК15, ВК20 і ВК25 з подачею до 0,20 мм/об і глибину різання 0,05— 1,5 мм. Основною об'єктивною передумовою для ефективного застосування інструмента зі СТМ в автоматизованих процесах на верстатах із ЧПК, багатоцільових верстатах спецверстатах, автоматичних лініях, гнучких виробничих модулях і системах є можливість реалізації оптимальних для СТМ високих і надвисоких швидкостей. Різке збільшення швидкості різання за інших рівних умов забезпечує відповідне збільшення хвилинної подачі інструмента, тобто продуктивності процесу, а також зменшення сили різання, наклепу і шорсткості обробленої поверхні, тобто збільшення точності і якості обробки. Установлено, крім того, що при збільшенні швидкості різання (у визначених межах) зростає надійність роботи інструмента зі СТМ. Це — важлива обставина при використанні автоматизованого устаткування.

Швидкорізальні сталі за ГОСТ 19265—73 застосовують для виготовлення ріжучого інструмента, у якому інші матеріали не знайшли ще застосування (спіральні свердла, фасонні різці, зенкери, розгортки, мітчики і т. п.). Спіральні свердла круглі плашки, ручні мітчики, фасонні фрези виготовляють в основному зі сталей нормальної продуктивності типу Р6М5 і Р2М8, частина інструмента виготовляють тільки зі швидкорізальної сталі підвищеної продуктивності типу Р6М5К (зміст кобальту 5—10%). Це кінцеві фрези, зенкери, зенковки і спіральні свердла для важкооброблюваних матеріалів. За останні два-три роки розширилося застосування покрить інструмента зі швидкорізальної сталі нітридом титана з метою підвищення стійкості. Рекомендується наступна номенклатура швидкорізального інструмента з покриттям: свердли спіральні з циліндричним хвостовиком діаметром 2—16 мм, свердли спіральні з конічним хвостовиком діаметром до 16 мм і довжиною до 220 мм, кінцеві фрези (у тому числі «кукурудзяні», торцово-циліндричні насадні), конічні зенковки, метчики усіх видів. Відпрацьовано наступні рекомендації по експлуатації інструмента з покриттям: - найбільшому зносу повинна піддаватись та поверхня інструменту, яка не переточується, після затуплення; - стрічечка зносу по задньої зверхності повинна бути значно менша, чим рекомендується звичайно до критерія затуплення; - навіть інструмент із гостро заточеними зубами слід переточувати тільки по одній поверховості, в основному по передній так, щоб на задній поверхні покриття залишилося; - оскільки розходження з стійкості покритого і непокритого інструментів зростає з підвищенням швидкості різання, випливає працювати на більш високих швидкостях різання для підвищення продуктивності праці і збільшення сумарного числа деталей, оброблених одним інструментом.

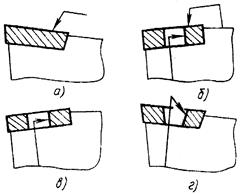

В збірному різальному інструменті від правильного вибору способу кріплення пластин у значній мірі залежить його надійність, довговічність і стійкість. Кріплення повинне забезпечувати: надійність (не допускати мікрозсувів пластини в процесі різання); щільний контакт опорної поверхні пластини з опорною поверхнею паза в частини державки; точність позиціонування і взаємозамінність ріжучих кромок, при повороті і зміні пластин; стабільність геометрії, дроблення, завивання і надійний відвід стружки; мінімальний час для зміни лез, і, крім того, воно повинно бути компактним і технологічним. Конструкції кріплення залежать від конструкцій самих СМП, а також від виду інструмента, величини і напрямки навантаження на пластину в процесі різання, від умов розміщення елементів кріплення й інших факторів. До СМП пред'являються високі вимоги по точності для стабільності налагоджуючого розміру до вершини ріжучої кромки, при її заміні в міру зносу. Оскільки в процесі експлуатації СМП не піддаються заточенню, вони повинні мати геометрію ріжучого клина близьку до оптимального. При обробці грузлих матеріалів інструменти зі СМП повинні гарантувати стабільне дроблення чи завивання стружки і її відвід, інакше процес різання буде неможливий. Крім того, пластини повинні мати високу міцність і зносостійкістю, а також компактно і жорстко закріплюватися в державочній частині. Пластини без заднього кута одержали назву негативних, тому що при установці в пазу державки мав місце негативний передній кут, який дорівнює куту нахилу опорної поверхні паза. Пластини з задніми кутами можна встановлювати в корпусі з позитивним переднім кутом. Такі пластини одержали назву позитивних. Коефіцієнт використання твердого сплаву в негативних пластиках у 2 рази вище, ніж у позитивних, тому що перші після зносу всіх ріжучих кромок, з однієї сторони можуть бути перевернені, при цьому їхня опорна поверхня стає передньою поверхнею. Недолік цих пластин полягає в тому, що при обробці з негативними передніми кутами виникають великі сили різання, взиваючі за певних умов вібрацію і приводять до викришування і поломки пластин. Найбільше поширення останнім часом одержують СМП із центральним отвором і способи їхнього кріплення на різцях і фрезах з використанням цього центрального отвору. СМП без отвору з плоскими опорами до переднього поверхнями в основному використовуються лише для різців з позитивними передніми кутами,

Стандартами ISO передбачено чотири типи механічного кріплення перерахованих СМП Ріжучі пластини, з мінерало - кераміки (ГОСТ 25003-81) мають, як правило, тригранну квадратну, ромбічну і круглу форму, плоску передню поверхню, а також зміцнюючу негативну фаску на передній поверхні шириною приблизно 0,2 мм із переднім кутом - 20.

Різці

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 738; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.242.39 (0.014 с.) |

У сімействі СМП із центральним отвором широко застосовують пластини з тороїдальною формою отвору. Такі пластини мають задній кут 7°, установлюються на корпусах різців з нульовим кутом врізання, забезпечуючи тим самим головний і допоміжний задні кути 7° і кут нахилу ріжучої кромки дорівнює нулю. У порівнянні зі стандартними різцями, оснащеними негативними СМП, що мають циліндричний отвір, нові різці забезпечують більш легке різання. Конічний отвір у пластині дозволяє застосувати найбільш простий спосіб кріплення СМП на різці — за допомогою гвинта, що має конічну голівку. Такий гвинт підтягує СМП до базових сторін гнізда в корпусі і до дна цього гнізда. Кріплення відрізняється не тільки простотою, але і компактністю, що дозволяє створювати різці з перетинами державок 10х10 мм.

У сімействі СМП із центральним отвором широко застосовують пластини з тороїдальною формою отвору. Такі пластини мають задній кут 7°, установлюються на корпусах різців з нульовим кутом врізання, забезпечуючи тим самим головний і допоміжний задні кути 7° і кут нахилу ріжучої кромки дорівнює нулю. У порівнянні зі стандартними різцями, оснащеними негативними СМП, що мають циліндричний отвір, нові різці забезпечують більш легке різання. Конічний отвір у пластині дозволяє застосувати найбільш простий спосіб кріплення СМП на різці — за допомогою гвинта, що має конічну голівку. Такий гвинт підтягує СМП до базових сторін гнізда в корпусі і до дна цього гнізда. Кріплення відрізняється не тільки простотою, але і компактністю, що дозволяє створювати різці з перетинами державок 10х10 мм. Удосконалювання методів точного пресування дає можливість виготовляти пластини з великими позитивними передніми кутами (одно- і двосторонніми) з установкою в державках, призначених для негативних пластин. При цьому зберігається позитивний передній кут, завдяки чому знижуються (до 30%) сили різання, затрачувана потужність верстата, навантаження на пластину й оброблювану деталь, зменшується небезпека появи вібрацій. Пластини такого типу називають негативно-позитивними, маючи у виді те, що вони встановлюються в державці подібно негативним пластинам, але зберігають при цьому позитивний передній кут у процесі різання.

Удосконалювання методів точного пресування дає можливість виготовляти пластини з великими позитивними передніми кутами (одно- і двосторонніми) з установкою в державках, призначених для негативних пластин. При цьому зберігається позитивний передній кут, завдяки чому знижуються (до 30%) сили різання, затрачувана потужність верстата, навантаження на пластину й оброблювану деталь, зменшується небезпека появи вібрацій. Пластини такого типу називають негативно-позитивними, маючи у виді те, що вони встановлюються в державці подібно негативним пластинам, але зберігають при цьому позитивний передній кут у процесі різання. В даний час на верстатах з ЧПК токарної групи, що випускаються промисловістю, можна виконувати самі різноманітні операції. Комплект різців для цих верстатів повинний забезпечувати обробку поверхонь, що найбільше часто зустрічаються в машинобудуванні, і тому включає 1 і 8 — різці прохідні з квадратною пластиною з j - 45° для патронної обробки деталей типу фланців, забезпечують зовнішнє обточування, проточку торців, зняття фасок; 2 — різці контурні з ромбічними пластинами з j - 95°, дозволяють обточувати деталі по циліндру, проточувати зворотній конус з кутом спаду до 30°, обробляти радіусні і перехідні поверхні і проточувати торці рухом від центру деталі до зовнішнього діаметру; 3 і 11 — різці контурні з квадратними чи тригранними пластинами з j — 60 і 75°, дозволяють обробляти напівсферичні поверхні і конуси з кутом спаду до 57°; 4 — різці різьбові зі спеціальними пластинами, що закріплюються за допомогою прихвату зверху, дозволяють нарізати різьби з кроком 1,5— 6 мм. Кут профілю забезпечується формою пластини; 5 — різці різьбові для нарізування внутрішніх різьб. Дозволяють нарізати різьби з кроком до 1,5 мм. Точність профілю різьблення забезпечується заточенням пластин; 6 — розточні різці з ромбічними пластинами з j = 95° для розточування наскрізних отворів і проточки виточок; 7 — різці розточні з j = 93° дозволяють розточувати отвори діаметром від 25 мм, 9 — різці для проточування зовнішніх канавок із переточувальних пластин, що закріплюються за допомогою прихватів. Розроблено різці для проточування внутрішніх прямих і зовнішніх кутових канавок. Аналогічні конструкції можуть бути застосовані для обробки канавок під стопорні кільця; радіусні канавки і т.п.; 10 і 13 — різці контурні з пластиною тригранної правильної форми з j = 95°, дозволяють проточувати циліндричні, конічні і фасонні поверхні; 12 — різьбові різці для нарізування зовнішніх різьб із кроком до 1,5 мм. Ріжуча пластина закріплюється на державці за допомогою прихвату. Профіль вершини різця забезпечується заточуванням пластини під кутом, рівним куту профілю різьби.

В даний час на верстатах з ЧПК токарної групи, що випускаються промисловістю, можна виконувати самі різноманітні операції. Комплект різців для цих верстатів повинний забезпечувати обробку поверхонь, що найбільше часто зустрічаються в машинобудуванні, і тому включає 1 і 8 — різці прохідні з квадратною пластиною з j - 45° для патронної обробки деталей типу фланців, забезпечують зовнішнє обточування, проточку торців, зняття фасок; 2 — різці контурні з ромбічними пластинами з j - 95°, дозволяють обточувати деталі по циліндру, проточувати зворотній конус з кутом спаду до 30°, обробляти радіусні і перехідні поверхні і проточувати торці рухом від центру деталі до зовнішнього діаметру; 3 і 11 — різці контурні з квадратними чи тригранними пластинами з j — 60 і 75°, дозволяють обробляти напівсферичні поверхні і конуси з кутом спаду до 57°; 4 — різці різьбові зі спеціальними пластинами, що закріплюються за допомогою прихвату зверху, дозволяють нарізати різьби з кроком 1,5— 6 мм. Кут профілю забезпечується формою пластини; 5 — різці різьбові для нарізування внутрішніх різьб. Дозволяють нарізати різьби з кроком до 1,5 мм. Точність профілю різьблення забезпечується заточенням пластин; 6 — розточні різці з ромбічними пластинами з j = 95° для розточування наскрізних отворів і проточки виточок; 7 — різці розточні з j = 93° дозволяють розточувати отвори діаметром від 25 мм, 9 — різці для проточування зовнішніх канавок із переточувальних пластин, що закріплюються за допомогою прихватів. Розроблено різці для проточування внутрішніх прямих і зовнішніх кутових канавок. Аналогічні конструкції можуть бути застосовані для обробки канавок під стопорні кільця; радіусні канавки і т.п.; 10 і 13 — різці контурні з пластиною тригранної правильної форми з j = 95°, дозволяють проточувати циліндричні, конічні і фасонні поверхні; 12 — різьбові різці для нарізування зовнішніх різьб із кроком до 1,5 мм. Ріжуча пластина закріплюється на державці за допомогою прихвату. Профіль вершини різця забезпечується заточуванням пластини під кутом, рівним куту профілю різьби.