Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вібрації при різанні металівСодержание книги

Поиск на нашем сайте

Вібрації (коливання в системі ВПІД) погіршують якість обробленої поверхні (мал. 63), підвищують знос інструмента і верстата, приводять до розрегулювання з'єднань у верстаті і пристосуванні. Сильні вібрації змушують знижувати продуктивність процесу різання, а іноді робота на верстаті взагалі стає неможливою. При різанні металів можуть мати місце два види коливань (вібрацій): змушені коливання й автоколивання (самозбудні процесом стружкоутворення). Змушені коливання виникають під дією періодично обурюють сил, якими можуть бути: 1) змінні сили, що діють на систему в результаті переривчастого різання (наприклад, точіння валика, що має подовжній паз) чи нерівномірного припуску; 2) відцентрові сили інерції неврівноважених обертових мас (заготівки, патрона, шківів, роторів електродвигунів і ін.); 3) сили удару, викликані несправностями і неточністю виготовлення робочих поверхонь у деталях механізмів передач рухів (наприклад, зносом деталей механізму, неточністю виготовлення зубчастих коліс), різкими включеннями і переключеннями і т.д. Автоколивання - явище більш складне і частіше має місце при різанні металів.

При обробці сталей, особливо грузлих, вібрації сильніше, ніж при обробці чавунів. При збільшенні НВ і dв оброблюваного металу вібрації зменшуються, при збільшенні відносного подовження і відносного звуження - збільшуються [42]. При збільшенні швидкості різання вібрації спочатку зростають, а потім зменшуються. Чим більше подача, тим менше величина швидкості різання, починаючи з якої зменшуються вібрації [43]. При збільшенні глибини різання (ширини зрізу) вібрації при подовжнім гострінні зростають. Вплив подачі на вібрації менше, чим вплив швидкості і глибини різання. Зі збільшенням подачі (товщини зрізу) вібрації зменшуються (при S<t), при S > t вібрації зі збільшенням подачі збільшуються [44].

Чим менше головний куті у плані j тим інтенсивніше вібрації. Це допускається як зменшенням товщини і збільшенням ширини зрізу, так і збільшенням радіальної сили Ру зі зменшенням кута j (див. мал. 76). Чим більша сила Ру тим більший відпал між заготовкою і суппортовою групою верстата. Тому при обточуванні довгих і тонких валиків (тобто валиків малої твердості) необхідно застосовувати різці з великими кутами в плані. На практиці, крім збільшення кутів j (до 90°), для зменшення відпала і вібрацій застосовують люнети, а також спеціальні прилади - віброгасники. Аналогічний вплив, але менш інтенсивний надає допоміжний кут у плані j1; чим менше кут j тим більше вібрації. Вібрації зростають при збільшенні радіуса заокруглення при вершині різця в плані, що також пояснюється збільшенням ширини зрізу, зменшенням середньої товщини зрізу і збільшенням радіальної сили Ру. Передній і задній кути різця в межах 3-20° не роблять істотного впливу на вібрації [45]. На вібрації впливає і форма передньої поверхні різця. Так, додатково заточена лунка на передній поверхні різця (форма ІІІ, мал. 115, в) зменшує вібрації в порівнянні з різцем без лунки. Знос різця по задній поверхні (див. мал. 95) підсилює вібрації. Чим вище твердість системи ВПІД і менше зазори між її ланками, тим менше умов для виникнення вібрацій взагалі, тим менше висота хвилі вібрацій, якщо вони і виникають. Тому при повздовжньому точінні найбільші вібрації виникають, коли різець знаходиться посередині заготівки, тому що величина прогину заготівки від сил, що діють на неї в цьому випадку, буде найбільшою (твердість заготівки буде найменшою). Вібрації зменшуються при подовжнім точінні заготівки поблизу задньої бабки верстата; ще менше вони при різанні поблизу передньої бабки верстата. Чим більше виліт пінолі задньої бабки, тим більше вібрації, тому що твердість системи в цьому випадку буде меншою. Чим вище твердість заднього центра, тим менше вібрації при різанні; гарні результати дає звичайний нерухомий задній центр, вставлений у піноль задньої бабки.

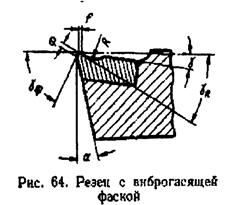

Установлені залежності впливу різних факторів на вібрації вказують і шляхи їхнього зменшення. Однак ці шляхи не є універсальними, а іноді і прямо невигідні. Наприклад, збільшення головного кута в плані, хоча і викликає зменшення вібрацій, але разом з тим збільшує інтенсивність зносу ріжучого інструмента. Не завжди доцільне застосування і великого переднього кута (малого кута різання), великого допоміжного кута в плані і малого радіуса заокруглення при вершині різця. Тому бажано знайти такі засоби усунення (чи зменшення) вібрацій, що не знижували б продуктивності. Поряд з підвищенням твердості системи ВПІД до таких засобів відносяться: 1) постановка пружних (гумових і ін.) прокладок під повідкові болти (при роботі в центрах) і під кулачки патрона (при роботі в патроні); 2) застосування спеціальних приладів -віброгасників, що перешкоджають виникненню вібрації; але менш інтенсивне, робить і Однак при роботі на високих швидкостях різання застосування нерухомого центра практично неможливо, тому що велика відносна швидкість обертання поверхні дія віброгасника заснована на підвищенні сил опору в системі ВПІД: 3) при чорновій і напівчистовій обробці усунення низькочастотних вібрацій заготівки може бути досягнуте шляхом спеціального заточення різця від’ємної фаски (0,1-0,3 мм) уздовж головної ріжучої кромки з утворенням кута gф=-80-85°(мал. 64): таке заточення запропонував Д. І. Рижков; її можна робити бруском, не виймаючи різця з різцетримача, чи в простому пристосуванні; Д. Й. Рижковим запропоновані й інші методи і пристосування, що сприяють усуненню вібрацій [46]; 4) підвищенню вібростійкості процесу різання сприяє відповідне (більш правильне) розташування осей твердості системи [47]; 5) сприяє зменшенню вібрацій і застосування мастильно-охолоджувальних рідин. Питання для самоперевірки

1. Чи впливає матеріал заготовки на тип стружки? 2. Як впливає режим різання на шорсткість поверхні? 3. Чому необхідно застосовуваним МОР при різанні металів? 4. Загальні питання конструювання різального інструмента [Література (2) с.97...157]

Студенти повинні знати: класифікацію ріжучого інструменту, задачі конструювання, розрахунок і конструювання токарних різців. Студенти повинні вміти: розраховувати і конструювати токарні різці.

Загальні поняття Велика різноманітність різальних інструментів порозумівається різними матеріалами, різноманітними формами і розмірами оброблюваних деталей, різними конструкціями верстатів, а також характером виробництва (одиничне, серійне чи масове). Робота вчених і досвід новаторів виробництва показали, які величезні резерви продуктивності праці створює правильна експлуатація інструмента і яких перспектив відкриває застосування нових, прогресивних способів обробки, нових різальних інструментів, нових конструкцій верстатів. Всякий різальний інструмент повинний забезпечувати одержання необхідних розмірів, форми деталі, необхідне якість обробленої поверхні, а також стійкість, міцність, твердість і т.д. Який би ми не взяли різальний інструмент, будь то розгортка, фреза, протяжка, чи різець свердл, кожний з них повинний зрізати в заготівки шар матеріалу визначеної товщини. Величина шару, що зрізується, може бути різної. Обдирний різець на великому токарському верстаті зрізує шар більш 25 мм, алмазний різець 0,05-0,2 мм, розгорнення при розгортанні невеликого отвору 0,1-0,15 мм. Точність розміру і шорсткість поверхні оброблюваних деталей також дуже різні: свердлом просвердлюють отвір діаметром 50 мм із допуском близько 1,5 мм; протяганням обробляють отвір з допуском до 0,01 мм; після обробки чорновим різцем поверхня дуже груба; після обточування, наприклад, алмазним різцем виходить високоякісна поверхня із шорсткістю, що не перевищує 0,32—0,16 мкм.

З цих прикладів видно, що умови роботи різальних інструментів і вимоги, пропоновані до результатів їхньої роботи, дуже різноманітні. Класифікація Прийнято підрозділяти що ріжуть, у першу чергу верстатні, інструменти по кінематиці їхньої роботи й конструкції на наступні основні види. Шабер — слюсарний ручний інструмент для приганяльних робіт. Під натиском руки робочий шабер шабрує (скоблить), знімаючи дуже батисту стружку. Для полегшення роботи кромки його виконані по великому радіусі, тому вони небагато опуклі і ріжуть тільки середньою частиною, а не всією шириною шабера. Напилок — багатолезовий металорізальний інструмент найрізноманітнішої форми і перетину для зняття невеликих шарів металу. Напилки призначені в основному для обробки вручну різних поверхонь. Однак маються напилки і для роботи на верстатах, наприклад брусочки і ще так називані обертові напилки (частіше їхній називають бор фрезами, тому що це фрези з дуже дрібними зубами). Різець - найбільш розповсюджений лезовий різальний інструмент призначений для роботи на токарному, револьверному, і інших верстатах. Різці можуть бути як прості, так і фасонні в останніх ріжуча кромка має складну форму. До фасонних різців можна віднести різьбові і зуборізні гребінки. Свердло - різальний інструмент, призначений для одержання отворів у суцільному матеріалі при двох спільних рухах—обертальному навколо осі та поступальному вздовж осі інструмента. Зенке р - інструмент, призначений в основному для збільшення діаметра отворів. На відміну від свердл зенкери не можуть забезпечити одержання отвору в суцільному матеріалі. Однак зенкер може виправити напрямок осі отвору. Розгортка - багатолезовий інструмент, що, як і зенкер, служить для обробки наявних отворів. На відміну від зенкерів розгорнення знімають дуже незначний шар матеріалу і забезпечують тільки чистову обробку отворів з невеликими припусками.

Фрези - велика група багатолезових різальних інструментів, виконаних у виді тіл обертання, відмінною рисою яких є наявність зубів, розташованих на утворюючій чи торцевій поверхні тіла. Напрямок руху подачі у всіх випадках перпендикулярно осі фрези (спрямовано по дотичній до утворюючого поверхні). Траєкторія подачі може бути прямолінійною чи криволінійною (наприклад, по колу). Шевер - інструмент, призначений для зняття невеликих шарів металу з поверхнею зуба зубчастих коліс. Виконують його у виді зубчастих коліс, рейок, черв'яків. Шевер має невеликі канавки на профілі, що утворять ріжучі кромки. При відносному перемінному русі зі швидкістю ±V ріжучі кромки шевера, знімають незначну стружку. Протяжка - багатолезовий різальний інструмент, виконаний, наприклад, у виді стрижня з зубами, які розташовані рядами. При подовжньому русі протягання зуби послідовно один за іншим знімають стружку, тому що кожен наступний зуб чи вище ширше попереднього на деяку невелику величину. Прошивки на відміну від протяжок проштовхують, і їхнє тіло працює на стиск. Подача в протяжок забезпечується не механізмом верстата, а закладена в самій конструкції протяжки. Різниця у висоті двох суміжних зубів і є подача на зуб (підйом на зуб). Зуборізні - для конічних коліс із круговими зубами нагадують торцеві фрези з фасонними зубами, але на відміну від останніх подача 5об спрямована уздовж осі. Пилки - інструменти, призначені для розпилювання (розрізування) матеріалу; виконують їх у вигляді багатозубих дисків, полотнин, стрічок, ланцюгів. Абразивні інструменти — це великий клас різальних інструментів, у яких тверді зерна карбіду, що ріжуть, кремнію-корунду і т.д. скріплені різними твердими чи гнучкими зв'язуваннями і працюють як окремі маленькі різці, у великій кількості приймають участь в різанні. Мітчики — різальні інструменти, призначені для внутрішнього різьблення. Вони являють собою гвинт, постачений декількома повздовжними прямими чи гвинтовими канавками, що утворять ріжучі кромки. До мітчиків можна віднести також різні патрони для внутрішніх різьб, у яких забезпечується відвід гребінок після нарізування. Подача, як і в протяжок, залежить від конструкції робочої частини. Плашки — різальний інструмент для нарізування зовнішньої різьби, виконаний у виді загартованої цільної чи розрізаної гайки з прорізами, що утворять ріжучі кромки. Розрізняють плашки для нарізування (нарізні) і для накочування (накатні) різьби. До групи плашок можна віднести різьбонарізні і різьбонакатні голівки, що сомовідкриваються, для зовнішньої різьби. Як і в мітчиків, подача визначається конструкцією плашки чи відповідної гребінки в голівки. Довбаки —інструменти, призначені для нарізування рейок, циліндричних зубчастих коліс і інших профілів на зубодовбальних верстатах. Довбаки мають фрорму зубчастих коліс, постачених зубами, що мають передні і задні кути.

Комбіновані інструменти являють собою з'єднання двох чи декількох різних чи однотипних різальних інструментів, один для зниження машинного часу обробки заготівки за рахунок сполучення декількох операцій чи переходів в один. Звичайно, усі види різальних інструментів в залежності від призначення можуть приймати самі різні форми і мати самі різноманітні кути.

Основні частини

Любий з ріжучих інструментів - різець, свердло, розгортка, протяжка, напилок, незважаючи на їх зовсім різну форму, має однакові по призначенню частини. Кожний з цих інструментів має так називану робочу частину, постачену однієї чи декількома ріжучими кромками, різець має одну головну ріжучу кромку, свердло - дві головні ріжучі кромки, розгортка, протяжка, напилок - багато ріжучих кромок. У більшості різальних інструментів робочу частину можна розбити на. дві — ріжучу, на частку якої приходиться основна робота зі зняття стружки, і що калібрує, призначену для зачищення обробленої поверхні і напрямку інструмента в роботі. Але не у всіх інструментів можна розділити робочу частину на що ріже і калібрує; свердла, розгортки, протяжки мають ріжучі і калібруючі частини, а різець, напилок і фреза не мають частини, що калібрує. Робоча частина інструмента є головною, тому в конструюванні основне місце займає визначення форми і розмірів цієї частини інструмента. Робоча частина інструмента призначена для зняття стружки з оброблюваної заготівки, друга частина будь-якого інструмента — це сполучна (затискна) частина. Її призначення полягає в передачі сил, що розвиваються верстатом, до робочої частини інструмента. У різця сполучною частиною служить стрижень, що затискають у резцетримачі верстата, у свердла і розгортки — хвостова частина (конусна чи циліндрична), у протяжки — хвостова частина, що вставляють у патрон протяжного верстата, у насадній фрези — отвір зі шпонковим пазом, яким фрезу насаджують на оправку фрезерного верстата і т.д. Якщо робоча частина інструментів зовсім однакова, то для використання їх на різних верстатах і в різних умовах інструменти постачають різними по конструкції сполучними (затискними) частинами. Наприклад, сверло може мати хвостову частину з конусом для закріплення в конусному отворі шпинделя свердлильного верстата; циліндричну хвостову частину для закріплення в патроні і т.д. Різномаїття форм сполучних частин небажано, тому що чим більше різних конструкцій сполучних частин інструмента з однаковою робочою частиною, тим важче забезпечити постачання інструментом і налагодити виготовлення інструмента в багатосерійному і масовому порядку.

Задачі конструювання

Під конструюванням розуміють визначення форми робочої частини інструмента з урахуванням найвигідніших умов різання; призначення найбільш доцільного матеріалу робочої частини; складання робочого креслення інструмента з вказанням всіх розмірів як робочої, так і сполучної частини інструмента; складання технічних вимог (умов), яким повинен задовольняти інструмент (допуски на розміри, допустимі шорсткості окремих поверхонь, необхідна твердість елементів робочої і з'єднувальної частини і т д.). Робота конструктора - інструментальщика часто тісно зв'язана з роботою технолога, який визначає, яким методом і за допомогою яких інструментів буде оброблятися деталь, для якої конструюють інструмент. Конструктор повинен також враховувати технологію виготовлення самого ріжучого інструмента. Наприклад, якщо канавки свердла будуть одержувати за допомогою шліфувального кола, повинний бути визначений профіль цього кола. Процес різання залежить від великого числа факторів, і конструктору іноді необхідно створити кілька варіантів конструкцій і вибрати кращий після іспиту їх у роботі. При конструюванні ріжучого інструмента виникають дві різні задачі. 1. Конструювання спеціального ріжучого інструмента, для визначених умов роботи. При цьому ми маємо справу з точно заданими умовами різання (оброблюваний матеріал, швидкість різання, подача, глибина різання, шорсткість поверхні і т.д.). 2. Конструювання ріжучого інструмента загального призначення для невизначених умов роботи. Така задача може виникнути при проектуванні стандартного інструмента для невизначеного споживача. При цьому створюють інструмент для деяких середніх умов роботи.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 501; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.55.1 (0.014 с.) |

Основними причинами появи автоколивань: 1) мінливість сили тертя стружки, що сходить, об різець і різця об заготівку; 2) нерівномірне зміцнення шару, що зрізується, але його товщині; 3) мінливість наросту, що приводить до зміни в процесі різання кута різання і площі поперечного переріза зрізу. На інтенсивність (висоту хвилі) вібрацій автоколивального характеру впливають рід оброблюваного металу і його механічні властивості, елементи режиму різання, геометричні елементи частини інструмента, що ріже, і твердість системи ВПІД.

Основними причинами появи автоколивань: 1) мінливість сили тертя стружки, що сходить, об різець і різця об заготівку; 2) нерівномірне зміцнення шару, що зрізується, але його товщині; 3) мінливість наросту, що приводить до зміни в процесі різання кута різання і площі поперечного переріза зрізу. На інтенсивність (висоту хвилі) вібрацій автоколивального характеру впливають рід оброблюваного металу і його механічні властивості, елементи режиму різання, геометричні елементи частини інструмента, що ріже, і твердість системи ВПІД. Чим більше виліт різця з різцетримача і менші розміри державки різця в поперечному перерізі (при тому самому матеріалі державки), тим менше твердість системи і більше вібрації, причому чим вище швидкість різання, тим інтенсивніше вплив вильоту різця на збільшення вібрацій.

Чим більше виліт різця з різцетримача і менші розміри державки різця в поперечному перерізі (при тому самому матеріалі державки), тим менше твердість системи і більше вібрації, причому чим вище швидкість різання, тим інтенсивніше вплив вильоту різця на збільшення вібрацій.