Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Завивання стружки, усадка стружки і зміцненняСодержание книги

Поиск на нашем сайте

Наочним доказом наявності пластичних деформацій при різанні металів є завивання стружки, її усадка і зміцнення (підвищення твердості). Останнє має місце як у стружці, так і на поверхні різання і на обробленій поверхні (на деякій глибині). Завивання стружки. Завивання стружки в спіраль викликається тим, що шари стружки, що прилягають до різця, деформуються. На мал. 41 видно, що з боку дії сили Р шари одержують потовщення, здобувають клинчасту форму, у результаті чого і створюється кривизна (завивання). Завивання викликається і тим, що, зустрічаючись з різцем, особливо при наявності наросту, стружка в деякій крапці а (див. мал. 36а) змушена різко змінити напрямок руху і зігнутися. Завиванню сприяє також і нерівномірне охолодження стружки по товщині стружка сильніше прохолоджується (а отже, і стискується) у зовнішніх шарах, тому що в прирізцевих шарах діє тепло від тертя об передню поверхню різця.

Завивання стружки в гвинтову спіраль відбувається і при невільному точінні, що викликається в основному різною швидкістю сходу окремих крапок стружки, що зменшується уздовж ширини зрізу, при переході від оброблюваної поверхні до обробленого (vd>vdo, див. мал.120а). На завивання стружки впливають наступні основні фактори: кут різання, товщина зрізу (подача), глибина лунки на передній поверхні різця, швидкість різання і мастильно-охолоджуюча рідина. Дослідження показують, що чим більше кут різання і менше товщина зрізу, тим більше завивається стружка (тобто тим менше її радіус кривизни). Зі збільшенням глибини лунки зносу на передній поверхні різця радіус завивання стружки зменшується (мал. 42а), а зі збільшенням швидкості різання збільшується (мал. 42б). Застосування змазуючо-охолодних рідин сприяє зменшенню радіуса завивання стружки. Тому що малозавиваюча стрічкоподібна сталева стружка небезпечна для робітника (особливо при великих швидкостях різання), намотується на заготівку, обвиває різець, супорт, заважає стежити за процесом різання і незручна для транспортування, то приходиться піддавати її додаткової деформації, завиваючи і ламаючи на дрібні шматки за допомогою спеціальних стружколамачів чи стружкозавивачів (див. стор. 175).

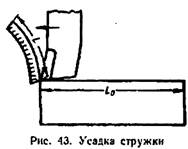

Ступінь завивання стружки враховується при конструюванні канавок багатолезового інструмента (протяжки, фрези та ін.), у яких повинна розміститися стружка. Усадка стружки. В результаті пластичного стиску шару, що зрізується, стружка виявляється коротше тієї ділянки, з якого вона зрізана, тобто L<Lo (мал. 43). Укорочення стружки по довжині прийнято називати повздовжньою усадкою стружки; величина її характеризується коефіцієнтом усадки. Коефіцієнт усадки К являє собою відношення довжини ділянки, з якого зрізана стружка, до довжини самої стружки, тобто

Так, як l<l0 то коефіцієнт усадки К>1, і в залежності від умов обробки він може доходити до 6-8. Якщо зневажити зміною щільності металу в процесі різання, то обсяг шару, що зрізується, (зрізу) можна дорівняти до обсягу вже зрізаного шару (стружки), а тому укорочування стружки по довжині повинне супроводжуватися збільшенням її площі поперечного переріза. Це збільшення площі поперечного переріза стружки прийнято називати поперечною усадкою стружки, і воно (збільшення) відбувається в більшому ступені за рахунок збільшення товщини стружки й у меншої - за рахунок збільшення її ширини. Дорівнюючи обсяг шару, що зрізується, до обсягу стружки і зневажаючи величиною площі залишкових гребінців, можна записати

де f - номінальна площа поперечного переріза зрізу в мм; Lo - довжина ділянки, з якого знята стружка, у мм; fc - площа поперечного переріза стружки в мм2; L - довжина стружки, зрізаної з ділянки, Lo в мм. З приведеної формули випливає, що

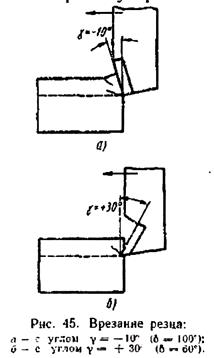

Основними факторами, що впливають на усадку стружки, є: 1) геометричні елементи частини різця, що ріже, (головним чином кут різання і радіус заокруглення при вершині різця в плані); 2) елементи режиму різання (в основному швидкість різання і подача); 3) мастильно-охолоджуюча рідина; 4) оброблюваний метал і його механічні властивості. Дослідження показують, що чим більше кут різання (чи чим менше позитивне значення переднього кута), тим більше усадка стружки (рис, 44). Це порозумівається тим, що різець з великим кутом різання (мал. 45, а) у більшому ступені деформує (стискає) шар, що зрізується, при його перетворенні в стружку. Різець з меншим кутом різання (мал. 45, б), навпаки, легше врізається в оброблюваний метал, менше стискає шар, що зрізується, і стружка, що виходить, буде сходити по передній поверхні менш деформованої. На її утворення в цьому випадку затрачається менша кількість роботи; менше буде також і тепловиділення, якою завжди супроводжує пластичне деформування і процес різання.

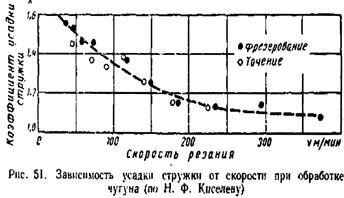

Вплив швидкості різання на усадку стружки показане на мал. 40; усадка стружки з підвищенням швидкості різання спочатку зменшується, досягаючи мінімуму, потім підвищується, досягаючи максимуму, і знову зменшується. Коли швидкість V перевищує приблизно 500 м/хв, усадка стружки змінюється незначно (мал. 49).

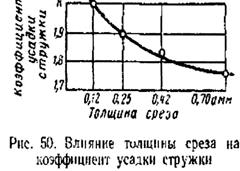

Зазначена зміна усадки (див. мал. 40) порозумівається зміною значень дійсного кута різання і коефіцієнта тертя. У зоні швидкостей різання, де утвориться наріст, дійсний кут різання 63 менше вихідного значення цього кута б. Це приводить до відповідного зменшенню коефіцієнта усадки стружки. При великих швидкостях різання (на мал. 40 для швидкості понад 45 м/хв), незважаючи на сталість дійсного кута різання (d1=d=const), усадка стружки змінюється в зв'язку зі зміною коефіцієнта тертя: збільшується зі збільшенням коефіцієнта Для різця з великим кутом різання вплив швидкості різання на усадку стружки більш інтенсивніше, ніж для різця з меншим кутом різання. При d = 45° зміна усадки стружки зі зміною швидкості різання незначно. При збільшенні подачі (товщини зрізу), при відсутності наросту й інших однакових умов коефіцієнт усадки звичайно зменшується (мал. 50). Це порозумівається тим, що:

2) коефіцієнт тертя збільшується зі зменшенням товщини зрізу, а сили тертя, додатково стискаючі стружку, впливають на прилеглі до поверхні контакту шари; тому тонка стружка в більшому ступені піддається додатковому стиску, чим товста.

Мастильно-охолоджуючі рідини значно знижують усадку стружки і роблять її (усадку) менш залежної від товщини зрізу (див. мал. 61)

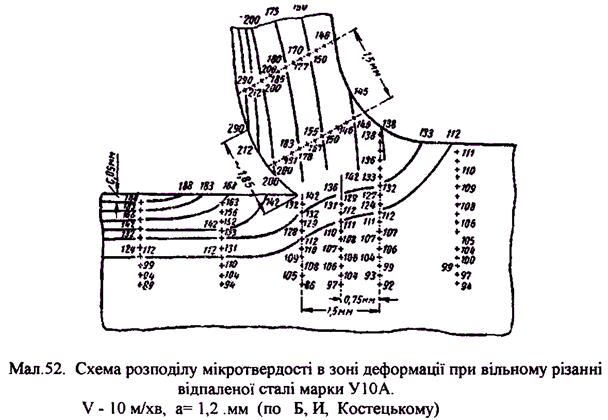

На процес стружкоутворення, а отже, і на коефіцієнт усадки стружки впливають і властивості матеріалу, з якого зроблена частина інструмента, що ріже, [23, 24]. При обробці вуглецевих конструкційних сталей різцями, оснащеними твердим сплавом, коефіцієнт усадки зменшується зі збільшенням змісту у твердому сплаві карбіду титана і зі зменшенням змісту кобальту (тобто в міру переходу від сплаву Т5К10 до сплаву Т30К4). Зміна усадки стружки в залежності від марки і партії твердого сплаву порозумівається різними величинами коефіцієнта тертя між стружкою і передньою поверхнею різця, що викликається різною схильністю сплавів до злипання зі стружкою. Зміцнення. Вище було сказано, що пластичної деформації піддаються шар, що зрізується, і шари основної маси металу. Глибина поширення пластичної деформації від поверхні різання й обробленої поверхні залежить від ряду факторів і може досягати сотих часток міліметра і навіть декількох міліметрів. Величина зміцнення стружки, поверхні різання й обробленої поверхні, поряд з усадкою стружки, є характеристикою ступеня пластичної деформації металу при різанні. Зі схеми видно, що найбільше зміцнення (мікротвердість дорівнює 290 од.) має стружка в місці її виходу з контакту з різцем (довжина контакту складала приблизно 1,85 мм). На мал. 53 показана схема розподілу мікротвердості в зоні деформації, у яку включений сильно розвитий і деформований наріст, що має твердість 402-586 од. Високу твердість (370 од.) має й оброблена поверхня. Зміцнений шар, маючи підвищене значення твердості, межу плинності і межу міцності, більшу зносостійкість і витривалість, але разом з тим він і більш тендітний, а тому має менший опір ударним навантаженням. Таким чином, зміцнення, що одержують поверхні деталі в результаті обробки, може впливати на її працездатність, а зміцнення, отримане заготівкою на даній (проміжній) операції, може впливати на процес різання при наступних операціях. На величину і глибину зміцнення обробленої поверхні впливає ряд факторів, найголовнішими з який є властивості оброблюваного металу, кут різання, радіус округлення кромки інструмента, що ріже, товщина зрізу (подача),знос інструмента, швидкість різання і змазуючо-охолодна рідина. Чим м'якший і пластичний оброблюваний метал, тим більшому зміцненню він піддається. Чавуни володіють значно меншої здатністю до зміцнення, чим сталі, як по величині зміцнення, так і по глибині його поширення. На мал. 54 показана зміна мікротвердості чавуна на різній відстані від обробленої поверхні (при торцевому фрезеруванні). При прийнятих умовах обробки глибина наклепу складала близько 36 мк, а твердість обробленої поверхні стосовно вихідної твердості чавуна підвищилася в 1,7 рази (510/300). Дослідження показують, що чим більше кут різання, радіус округлення кромки, ріжучого інструмента і товщина зрізу, тим вище зміцнення. При збільшенні швидкості різання, починаючи з деякого значення її, зміцнення обробленої поверхні зменшується. При збільшенні зносу інструмента по його задній поверхні зміцнення спочатку зростає, а потім зменшується.

Мастильно-охолоджуючі рідини зменшують глибину і ступінь зміцнення [25], причому при збільшенні швидкості різання інтенсивність зменшення зміцнення падає. Віджито і нормалізацію обробленої поверхні знімають зміцнення.

Якість обробленої поверхні

Довговічність сучасних швидкохідних і могутніх машин залежить не тільки від роду, якості і термічної обробки металу, з якого виготовлені їхні деталі, але і від якості обробки поверхонь цих деталей. Якість обробленої поверхні характеризується точністю її виготовлення стосовно розмірів, заданою конструктором, її фізико-механічними властивостями і. шорсткістю, отриманими в результаті обробки. Фізико-механічні властивості оброблених поверхонь визначаються в основному хімічним складом даного металу, мікроструктурою, міцністю, твердістю, залишковими напругами, зносостійкістю і корозійною стійкістю. Шорсткість обробленої поверхні характеризується сукупністю нерівностей (виступів і западин з відносно малими кроками), що утворять рел’єф поверхні.

Вплив якості обробленої поверхні на експлуатаційні характеристики деталей.

Шорсткість обробленої поверхні - одна з важливих характеристик її якості - дуже впливає на зносостійкість поверхні деталі, на міцність деталі, на її корозійну стійкість і на надійність нерухомого з'єднання деталей.

Наявність на поверхні мікронерівностей (гребінців) викликає концентрацію місцевих напружень у дна западин гребінців, що може привести до появи тріщин, що значно знижують міцність деталі (особливо при її роботі із знакозмінними навантаженнями). Впадини гребінців є також місцем збору корродируючих речовин (речовин, що сприяють руйнуванню металу внаслідок його окислювання і роз'їдання), а тому чим більш шорсткувата поверхня (тобто чим більше висота гребінців), тим сприятливі умови для початку корозії і її проникнення в глибину деталі. При наявності на обробленій поверхні деталі шорсткостей знижується і надійність нерухомого з'єднання двох таких деталей, тому що при запресовці однієї деталі в іншу відбувається зминання (згладжування) гребінців і відповідне зменшення розрахункового натягу. З викладеного випливає, наскільки важливо вплив шорсткості обробленої поверхні на експлуатаційні характеристики деталі. Але якість обробленої поверхні характеризується не тільки її шорсткістю, а також і іншими факторами, що роблять значний вплив на працездатність тієї чи іншої деталі. Так, на зносостійкість обробленої поверхні деталі (наприклад, при терті сталевого вала у твердому підшипнику) великий вплив, поряд із шорсткістю, роблять ступінь і глибина поширення зміцнення (наклепу) і величина залишкових напруг у поверхневому шарі [27]. При цьому може мати місце таке положення, коли зміна якого-небудь елемента режиму різання (наприклад, збільшення подачі), з одного боку, приводить до зниження зносостійкості (унаслідок збільшення шорсткості), з іншого боку, - до підвищення зносостійкості (унаслідок підвищення зміцнення). У залежності від того, який з цих факторів буде переважати, зносостійкість зі збільшенням подачі чи може збільшуватися, чи зменшуватися, причому зміцнення поверхневого шару, отримане в процесі різання, сприяє підвищенню зносостійкості тільки тоді, коли воно не супроводжується зменшенням величини залишкових напруг, що роблять на зносостійкість найбільший вплив (28]. Залишкові напруги знижують рухливість атомів і підвищують опір зносу (відриву окремих часток металу), причому для підвищення зносостійкості залишкові напруги розтягання так само корисні, як і напруги стиску [27]. Зміцнення і залишкові напруги в поверхневих шарах обробленої поверхні поряд із шорсткістю впливають й на втомлену міцність (витривалість) деталі. Дослідження [28 - 31] показали, що чим менше шорсткість обробленої поверхні, більше глибина і ступінь зміцнення і залишкові напруги стиску в поверхневих шарах обробленої поверхні, тим вище втомлена міцність деталі; наявність у поверхневих шарах залишкових напруг розтягання сприяє зниженню втомленої міцності. Залишкові напруги стиску сприяють і зниженню впливу корозії на деталь. Великі роботи, проведені в нашій країні по комплексному вивченню якості обробленої поверхні (С. В. Серенсеном, Й. А. Одінгом, П. Е. Д’яченко, И. С. Штейнбергом, А. И. Ісаєв, А. А. Маталіним і ін.), заклали основи свідомого керування процесом різання й одержання обробленої поверхні не тільки заданого розміру, але і високої якості по експлуатаційних характеристиках.

Утворення мікронерівностей і вплив різних факторів на шорсткість обробленої поверхні

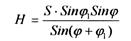

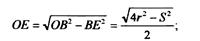

Початок наукового дослідження мікрогеометрії обробленої поверхні було покладено проф. В. Л. Чебишевим, що у 1873 p. вперше вивів форму для визначення висоти мікронерівностей при циліндричному фрезеруванні. При сприянні В. Л. Чебишева ще в 1893 р. на Тульському збройовому заводі були застосовані лекала, за допомогою яких контролювали не тільки розміри деталі, але і шорсткість її оброблених поверхонь. Ці лекала були першими у світі зразками (еталонами) шорсткості поверхні - прообразом еталонів, які застосовуються у даний час. На мал. 56, у показані профілі обробленої поверхні, що представляють собою слід кромок ріжучого інструмента. При різанні різцем з радіусом заокруглення г = 0 (мал. 56, а) теоретична висота гребінця Н визначиться з наступних співвідношень:

звідси

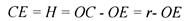

Коли теоретичний профіль обробленої поверхні виходить як слід криволінійної ділянки ріжучої кромки, ВСР із радіусом м (мал. 56б), висота гребінців, що залишилися, визначиться в такий спосіб:

з трикутника ОВЕ

тоді

Аналогічно можна вивести формули для більш загального випадку, коли поряд із прямолінійними ділянками ріжучих кромок ab і fe (мал. 56в) у формуванні профілю бере участь і криволінійна ділянка bcf радіусом г (радіусом заокруглення при вершині різця в плані).

Дійсний профіль обробленої поверхні буде більш шорсткуватим (див. мал. 56, в) і висота його нерівностей На значно більше теоретичної висоти Н. Основною причиною, що викликає різку відмінність дійсного профілю від теоретичного, є пружне і пластичне деформування шарів обробленої поверхні; великий вплив на Нд роблять також періодичність наростоутворення (див. мал. 36, б) і сили тертя, що завжди діють між задніми поверхнями інструмента і поверхнями заготівки, що приводять до розриву металу і поверхневих шарів. Тому поряд з розглянутим впливом S, j j1, і г (які в основному впливають як чисто геометричні фактори) на шорсткість (мікрогеометрію) обробленої поверхні впливає в процесі стружкоутворення і ряд інших факторів. До них в основному відносяться швидкість різання, властивості оброблюваного металу, передній кут, що змазуючо-прохолоджує рідина, пружні деформації поверхні, шорсткість ріжучої кромки інструмента, знос інструмента.

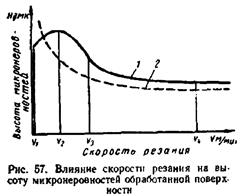

Починаючи зі швидкості V2 під дією зрослої температури умови для наростоутворення погіршуються, висота наростоутворення зменшується, і при деякій швидкості різання V3 вона зникає зовсім; це приводить до відповідного зменшення висоти мікронерівностей. При подальшому збільшенні швидкості різання з V3 до V4 шорсткість поверхні продовжує зменшуватися, що порозумівається зменшенням тертя (за рахунок підвищення температури) між задньою поверхнею різця й обробленою поверхнею, а також загальним зменшенням пластичної деформації (що підтверджується відповідним зменшенням коефіцієнта усадки стружки, див. мал. 49). Починаючи зі швидкості різання V4, величина якої залежить в основному від оброблюваного металу, процес різання стабілізується, і висота мікронерівностей практично залишається постійною (близькою до Н теоретичного). При обробці високолегованих сталей, кольорових металів і тендітного чавуна горбоутворення крива майже не має місця. Більш характерною залежністю для цих металів є крива 2 (мал. 57), що показує, що зі збільшенням швидкості різання шорсткість обробленої поверхні спочатку різко зменшується, а потім практично залишається постійною це порозумівається майже повною відсутністю наростоутворення. Чим вище твердість оброблюваної сталі, тим менше висота мікронерівностей; у міру збільшення швидкості різання вплив твердості на шорсткість обробленої поверхні знижується.

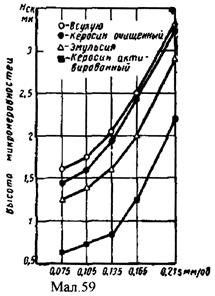

Мастильно-охолоджуючі рідини полегшуючи процес стружкоутворення, зменшуючи тертя і пластичне деформування, сприяє утриманню менш шорсткої обробленої поверхні (Мал. 59) В міру збільшення швидкості різання ефект від застосування рідин зменшується (у порівнянні з обробкою в суху) і починаючи з деякої швидкості стає практично не помітним. Чим більше пружне відновлення обробленої поверхні (Нуп див. мал. 35), тим у більшому ступені буде відрізнятися дійсна висота гребінця від розрахункової. Тому що пружне відновлення залежить від радіуса r округлення кромки, що ріже, то тим більше r, тим більше дійсна висота гребінців (гірше оброблена поверхня). Вплив пружних деформацій і величини r на висоту Нд особливо інтенсивно позначається при малих товщинах зрізу, коли Висота мікронерівностей ріжучої кромки впливає на мікрогеометрію обробленої поверхні: зазублини кромки, що ріже, копіюються безпосередньо на гребінцях обробленої поверхні, збільшуючи їхню висоту. Шорсткості від ріжучої кромки можуть бути основними при повздовжньому точінні з малими подачами, а також при поперечному (фасонному, див. наприклад, мал. 15ПІ) точінні різцем з високою швидкістю різання. Тому поверхні різця для чистового точіння повинні бути ретельно заточені (доведені), що зменшує шорсткість і на самій ріжучій кромці.

На закінчення відзначимо, що подача 5 у межах до 0,12-0,15 мм/об на дійсну висоту гребінців впливає незначно, тоді як при подальшому збільшенні подачі дійсна висота мікронерівностей різко зростає (див. мал. 59). Глибина різання на зміну мікрогеометрії обробленої поверхні впливає мало. Розглянуті стосовно до токарської обробки залежності шорсткості обробленої поверхні від різних факторів зберігають в основному свою силу і для інших видів обробки (стругання, свердління, зенкерування, фрезерування та ін.). Тому що завивання стружки, її усадка і зміцнення є результатом пластичної деформації при різанні металів, а остання впливає також і на ступінь шорсткості обробленої поверхні, то можна сказати, що пластичне деформування, завивання стружки, усадка стружки і шорсткість обробленої поверхні мають глибокий фізичний зв'язок.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 925; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.249.119 (0.017 с.) |

У залежності від умов обробки стружка може завитися в плоску (логарифмічну) чи в гвинтову спіраль. Стружка у виді плоскої спіралі утвориться при відрізанні (див. мал. 24а) і вільному поперечному точінні буртика різцем, у якого головний кут у плані j= 90°, а кут нахилу головної ріжучої кромки, a = 0 (див. мал. 20, б). Якщо ж при точінні буртика різець буде мати j=90°, чи кут a¹0, стружка буде завиватися в гвинтову спіраль.

У залежності від умов обробки стружка може завитися в плоску (логарифмічну) чи в гвинтову спіраль. Стружка у виді плоскої спіралі утвориться при відрізанні (див. мал. 24а) і вільному поперечному точінні буртика різцем, у якого головний кут у плані j= 90°, а кут нахилу головної ріжучої кромки, a = 0 (див. мал. 20, б). Якщо ж при точінні буртика різець буде мати j=90°, чи кут a¹0, стружка буде завиватися в гвинтову спіраль. У деяких випадках (8³0,3 мм/об) стружкозавивання і стружколамання може бути досягнуте в результаті штучного заточування лунки на передній поверхні різця (див. мал. 115, б).

У деяких випадках (8³0,3 мм/об) стружкозавивання і стружколамання може бути досягнуте в результаті штучного заточування лунки на передній поверхні різця (див. мал. 115, б).

тобто подовжня усадка стружки дорівнює її поперечній усадці. Тому що усадка стружки - результат пластичної деформації при різанні металів, то вона є зовнішнім вираженням цієї деформації і до деякої міри характеризує умови протікання процесу різання.

тобто подовжня усадка стружки дорівнює її поперечній усадці. Тому що усадка стружки - результат пластичної деформації при різанні металів, то вона є зовнішнім вираженням цієї деформації і до деякої міри характеризує умови протікання процесу різання. Коефіцієнт усадки дає можливість з'ясувати вплив деяких факторів на протікання процесу різання пояснити ряд явищ, що супроводжують стружкоутворення. Коефіцієнт усадки стружки є деякою кількісною оцінкою ступеня пластичної деформації при різанні металів, а тому чим менше усадка стружки, тим з меншими пластичними деформування протікає процес різання, тим, послідовно більш сприятливі умови для стружкоутворення і менше питома витрата потужності (роботи) на обробку даної заготівки (на одержання готової деталі).

Коефіцієнт усадки дає можливість з'ясувати вплив деяких факторів на протікання процесу різання пояснити ряд явищ, що супроводжують стружкоутворення. Коефіцієнт усадки стружки є деякою кількісною оцінкою ступеня пластичної деформації при різанні металів, а тому чим менше усадка стружки, тим з меншими пластичними деформування протікає процес різання, тим, послідовно більш сприятливі умови для стружкоутворення і менше питома витрата потужності (роботи) на обробку даної заготівки (на одержання готової деталі).

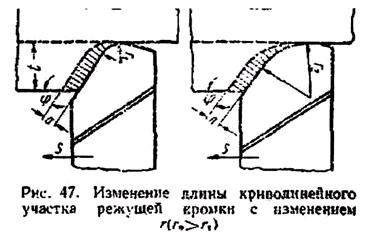

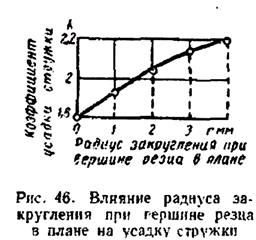

При збільшенні радіуса заокруглення при вершині різця в плані усадка стружки збільшується (мал. 46). Це пояснюється тим, що при збільшенні радіуса заокруглення при вершині збільшується довжина криволінійної ділянки ріжучої кромки, (мал. 47). Товщина зрізу в різних крапках криволінійного ділянки змінна і менше товщини зрізу а в прямолінійної ділянки кромки, що ріже, тому стружка на криволінійній ділянці буде деформована більше, ніж на прямолінійному. Збільшення деформації криволінійної ділянки буде викликано також і тим, що по плоскій передній поверхні передній кут на криволінійній ділянці кромки, що ріже, буде перемінним, зменшуючи в міру наближення до вершини різця (тобто зі зменшенням кута (р). Крім того, площини деформацій на криволінійній ділянці, нормальні до ріжучої кромки (мал. 48), будуть перетинатися, що викликає "стиснуте" різання і додаткове деформування шару, що зрізується, на цій ділянці. Усе це [зменшення середньої товщини зрізу (див. мал. 50), зменшення переднього кута і перетинання площин деформацій] викликає підвищену деформацію зрізу, що прилягає до криволінійної ділянки кромки, що ріже, і підвищену деформацію стружки в цілому. Таким чином, чим більше радіус, тобто чим більше довжина криволінійної ділянки ріжучої кромки, тим більше й усадка стружки. При однакових значеннях г вплив криволінійної ділянки на підвищення усадки буде більшим, чим більшим буде

При збільшенні радіуса заокруглення при вершині різця в плані усадка стружки збільшується (мал. 46). Це пояснюється тим, що при збільшенні радіуса заокруглення при вершині збільшується довжина криволінійної ділянки ріжучої кромки, (мал. 47). Товщина зрізу в різних крапках криволінійного ділянки змінна і менше товщини зрізу а в прямолінійної ділянки кромки, що ріже, тому стружка на криволінійній ділянці буде деформована більше, ніж на прямолінійному. Збільшення деформації криволінійної ділянки буде викликано також і тим, що по плоскій передній поверхні передній кут на криволінійній ділянці кромки, що ріже, буде перемінним, зменшуючи в міру наближення до вершини різця (тобто зі зменшенням кута (р). Крім того, площини деформацій на криволінійній ділянці, нормальні до ріжучої кромки (мал. 48), будуть перетинатися, що викликає "стиснуте" різання і додаткове деформування шару, що зрізується, на цій ділянці. Усе це [зменшення середньої товщини зрізу (див. мал. 50), зменшення переднього кута і перетинання площин деформацій] викликає підвищену деформацію зрізу, що прилягає до криволінійної ділянки кромки, що ріже, і підвищену деформацію стружки в цілому. Таким чином, чим більше радіус, тобто чим більше довжина криволінійної ділянки ріжучої кромки, тим більше й усадка стружки. При однакових значеннях г вплив криволінійної ділянки на підвищення усадки буде більшим, чим більшим буде

тертя і зменшується з його зменшенням.

тертя і зменшується з його зменшенням. 1) нерівномірний розподіл напруг по товщині зрізаного шару викликає і нерівномірну (затухаючу) деформацію: чим шар, що ближче зрізується, до площини різання, тобто чим він тонше, тим повніше його деформація і більше коефіцієнт усадки; особливо сильної деформації піддається шар, що зрізується, товщиною a1£ r де r - радіус округлення кромки, що ріже, див. мал. 71), тому що кут різання на закругленій ділянці dr>d>90°)

1) нерівномірний розподіл напруг по товщині зрізаного шару викликає і нерівномірну (затухаючу) деформацію: чим шар, що ближче зрізується, до площини різання, тобто чим він тонше, тим повніше його деформація і більше коефіцієнт усадки; особливо сильної деформації піддається шар, що зрізується, товщиною a1£ r де r - радіус округлення кромки, що ріже, див. мал. 71), тому що кут різання на закругленій ділянці dr>d>90°) На інтенсивність залежності K=f(a) впливає кут чим більше передній кут різця (менше кут різання), тим менш інтенсивно зменшується усадка стружки зі збільшенням товщини зрізу; при g³40° коефіцієнт усадки може не залежати від товщини зрізу [18].

На інтенсивність залежності K=f(a) впливає кут чим більше передній кут різця (менше кут різання), тим менш інтенсивно зменшується усадка стружки зі збільшенням товщини зрізу; при g³40° коефіцієнт усадки може не залежати від товщини зрізу [18]. У зоні наростоутворення залежність усадки стружки від товщини зрізу виражається більш складній кривій, подібній до залежності усадки стружки від швидкості різання.

У зоні наростоутворення залежність усадки стружки від товщини зрізу виражається більш складній кривій, подібній до залежності усадки стружки від швидкості різання. На величину усадки стружки впливає й обробляємий матеріал. При обробці малопластичних матеріалів величина усадки значно менше (мал. 51), хоча усадка підкоряється тим же закономірностям, що і при різанні сталей; при V ³ 250 м/хв коефіцієнт усадки близький до одиниці. З двох сталей велику усадку при різанні буде одержувати та, котра має меншу твердість (велику в'язкість).

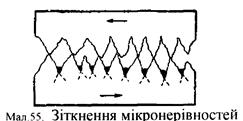

На величину усадки стружки впливає й обробляємий матеріал. При обробці малопластичних матеріалів величина усадки значно менше (мал. 51), хоча усадка підкоряється тим же закономірностям, що і при різанні сталей; при V ³ 250 м/хв коефіцієнт усадки близький до одиниці. З двох сталей велику усадку при різанні буде одержувати та, котра має меншу твердість (велику в'язкість). Зносостійкість двох поверхонь, які труться багато в чому залежить від питомого тиску між поверхнями. При наявності на цих поверхнях мікронерівностей (мал. 55) площа контакту між поверхнями зменшується, а удільний тиск і температура в місцях дотику підвищуються, що приводить до підвищення інтенсивності зминання, зрізу і викрашування виступаючих крапок обох поверхонь, тобто до підвищення їхнього зносу.

Зносостійкість двох поверхонь, які труться багато в чому залежить від питомого тиску між поверхнями. При наявності на цих поверхнях мікронерівностей (мал. 55) площа контакту між поверхнями зменшується, а удільний тиск і температура в місцях дотику підвищуються, що приводить до підвищення інтенсивності зминання, зрізу і викрашування виступаючих крапок обох поверхонь, тобто до підвищення їхнього зносу.

З аналізу виведених формул випливає, що висота гребінців (шорсткість) зменшується зі зменшенням подачі S, головного j та допоміжного j1 кутів у плані і зі збільшенням радіуса заокруглення, при вершині різця в плані. Це ж положення для кутів j і j1 показане на мал. 56, а при зменшенні кута j (напрямок LE) і кута j1 (напрямок KF) висота гребінця Н1 зменшується в порівнянні з первісною висотою Н.

З аналізу виведених формул випливає, що висота гребінців (шорсткість) зменшується зі зменшенням подачі S, головного j та допоміжного j1 кутів у плані і зі збільшенням радіуса заокруглення, при вершині різця в плані. Це ж положення для кутів j і j1 показане на мал. 56, а при зменшенні кута j (напрямок LE) і кута j1 (напрямок KF) висота гребінця Н1 зменшується в порівнянні з первісною висотою Н. Вплив швидкості різання на шорсткість обробленої поверхні показане на мал. 57. Крива 1 є більш загальним випадком, що має місце при обробці сталей, за винятком високолегованих. Спочатку в діапазоні швидкостей V1 – V2 (V1 близька до нуля) шорсткість обробленої поверхні збільшується, що називають початком наростоутворення, що досягає максимального значення при швидкості V2.

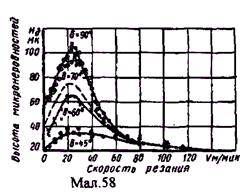

Вплив швидкості різання на шорсткість обробленої поверхні показане на мал. 57. Крива 1 є більш загальним випадком, що має місце при обробці сталей, за винятком високолегованих. Спочатку в діапазоні швидкостей V1 – V2 (V1 близька до нуля) шорсткість обробленої поверхні збільшується, що називають початком наростоутворення, що досягає максимального значення при швидкості V2. Передній кут робить деякий вплив на шорсткість обробленої поверхні. Дослідження показують, що при збільшенні переднього кута (зменшенні кута різання) висота мікронерівностей трохи убуває. Це зменшення відбувається більш різко в міру збільшення подачі і менш різко в міру збільшення то різання (починаючи зі швидкості 20-30 до 60-8. м/хв, мал. 58). Починаючи ж зі швидкості різання 60-80 м/хв (при обробці вуглецевих сталей) передній кут практично не впливає на шорсткість оброблюваної поверхні.

Передній кут робить деякий вплив на шорсткість обробленої поверхні. Дослідження показують, що при збільшенні переднього кута (зменшенні кута різання) висота мікронерівностей трохи убуває. Це зменшення відбувається більш різко в міру збільшення подачі і менш різко в міру збільшення то різання (починаючи зі швидкості 20-30 до 60-8. м/хв, мал. 58). Починаючи ж зі швидкості різання 60-80 м/хв (при обробці вуглецевих сталей) передній кут практично не впливає на шорсткість оброблюваної поверхні. близьке до одиниці.

близьке до одиниці. При зносі різця до 0,5-1 мм по його задній поверхні вплив зносу на шорсткість незначний; однак велика величина зносу, що приводить до значного зростання шорсткості ріжучої кромки величини р і сил, що діють у процесі різання, може викликати збільшення висоти мікронерівностей обробленої поверхні, а при недостатній твердості системи ВПІД привести і до вібрацій, що значно погіршують мікрогеометрію обробленої поверхні (див. мал. 63).

При зносі різця до 0,5-1 мм по його задній поверхні вплив зносу на шорсткість незначний; однак велика величина зносу, що приводить до значного зростання шорсткості ріжучої кромки величини р і сил, що діють у процесі різання, може викликати збільшення висоти мікронерівностей обробленої поверхні, а при недостатній твердості системи ВПІД привести і до вібрацій, що значно погіршують мікрогеометрію обробленої поверхні (див. мал. 63).