Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Природні алмазні і синтетичні надтверді матеріалиСодержание книги

Поиск на нашем сайте

ПЕРЕДМОВА

Конспект лекцій призначений для самостійного опрацювання окремих тем у відповідності з навчальною програмою предмету спеціальності. Основна мета навчальної дисципліни – формування у студентів цілісної системи знань з основних методів обробки матеріалів та розрахунків і конструювання різального інструменту, що дає змогу забезпечити високу кваліфікацію майбутніх спеціалістів у їх багатогранній діяльності. Даний конспект лекцій ставить за мету надання допомоги студентами у засвоєнні матеріалу предмету винесеного на самостійну роботу.

Викладач спец дисциплін С.М.Махалова. Питання для самоперевірки

1. Перелічіть вимоги, що пред’являються до інструментальних матеріалів. 2. Перелічіть основні групи матеріалів, які використовуються для виготовлення ріжучого інструмента. 3. Порівняйте теплостійкість швидкоріжучих сталей і твердих сплавів. 4. При яких режимах різання можливо використовувати ріжучий інструмент з керамічного матеріалу. 5. Назвіть область використання інструментів з СТМ. ОСНОВНІ ТИПИ РІЗЦІВ [Література (1) с.27...34]

Студенти повинні знати: основні типи різців. Студенти повинні вміти: вибирати типи різців в залежності від обробки.

За видом обробки токарні різці поділяються на прохідні, фасонні, відрізні, прорізні, галтельні, різьбові і розточці, Прохідні різці застосовують як для обробки уздовж осі заготівки, так і для підрізування торця. До прохідних різців відноситься різець показаний на фіг. 12а, називаний прохідним упорним. Він застосовується при повздовжньому обточуванні із одночасною обробкою торцевої поверхні, що складає із циліндричною поверхнею прямий кут.

Підрізні різці застосовують для обробки поверхонь заготівок у напрямку, перпендикулярному чи похилому до осі обертання. Для підрізання торця може бути використаний і прохідний різець, для чого його необхідно повернути на деякий кут. Розточний різець застосовують для обробки отворів заготівок. Відрізний різець застосовують для відрізки заготівок.

Різьбові різці застосовують для нарізування різьб, як зовнішніх, так і внутрішніх. Фасонні різці застосовують для обробки фасонних поверхонь. Питання для самоперевірки

1. Які використовуються типи різців? 2. Чи впливає конструкція оброблюваної заготовки на тип різця?

ФІЗИЧНІ ОСНОВИ РІЗАННЯ [Література (5) с.29...65]

Студенти повинні знати: як проходить процес стружкоутворення, які бувають типи стружок. Студенти повинні вміти: використовувати знання складних фізичних процесів основ різання.

Метал, зрізаний із заготівки різальним інструментом, називається стружкою. Процес різання (стружкоутворення) є одним зі складних фізичних процесів, при якому мають місце пружні і пластичні деформації; цей процес супроводжується великим тертям, тепловиділенням, наростоутворенням, завиванням і усадкою стружки, зміцненням, і зносом ріжучого інструмента. Розкрити фізичну сутність процесу різання й установити причини і закономірності явищ, якими він супроводжується - основна задача науки про різання металів. Правильне і повне рішення цієї задачі дає можливість раціонально керувати процесом різання і робити його більш продуктивним, якісним і економічним.

Наріст при різанні металів

При деяких умовах різання на передній поверхні різця, у його ріжучої кромки, утвориться так називаний наріст (мал. 36). Він має клиноподібну форму і являє собою частину оброблюваного металу, сильно здеформованого, загальмованого і часто прилиплого (привареного) до різця. Твердість наросту може бути в 2-3 рази більше твердості оброблюваного металу, і наріст сам може зрізати шар металу. Будучи як би продовженням різця, наріст змінює його геометрію (кут різання d1 при наросту менше кута різання різця d, отриманого при заточенні), а тому, переміщаючи разом з різцем, наріст впливає на деформацію шару, що зрізується, на знос різця, на сили, що діють на різець, і на якість обробленої поверхні. Тому, явищу наростоутворення при різанні приділяється велика увага.

Уперше правильне пояснення наросту як "застійної зони" сильно деформованого металу перед передньою поверхнею різця дав Я. Г. Усачьов. Всі останні дослідження з цього питання, що веде роль у який належить радянським ученим, цілком підтверджують це положення. Застійна зона завжди виявляється під пуансоном при його вдавленні у тверде тіло (мал. 37). Різець являє собою той же пуансон, але умови роботи його інші: деформуючий шар має вільний сход по передній поверхні різця і на цю поверхню несиметрично розподілений тиск. Відмінної тому буде і форма застійної зони, що утвориться в результаті деформації металу при різанні.

На мал. 38, а дана мікроструктура всього наросту (застійної зони), а на мал. 38б - мікроструктура його вершини (зі збільшенням у 250 разів). З мал. 38а випливає, що тіло наросту має несиметричну, клинчасту форму, що вершина наросту округлена, але не має яскраво вираженої границі відділення основної маси металу, тому що саме тут відбувається послідовний перехід вихідної структури оброблюваного металу в структуру наросту; по своїй структурі наріст неоднорідний і відмінний від структури оброблюваного металу і стружки.

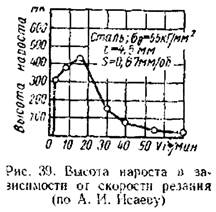

Поряд з погіршенням чистоти обробленої поверхні зміна розмірів наросту приводить і до зміни розміру обробленої поверхні по діаметрі. Дослідження показують, що при малих швидкостях різання (2-5 м/хв) внаслідок елементної стружки і низької температури, що виникає при різанні, наріст на різці відсутній (мал. 39). В міру збільшення швидкості різання стружка з елементної переходить у східчасту і зливну; спостерігається плин пластично деформуючих шарів, і температура різання така, що зона застою, що утвориться, не тільки зміцнюється і загальмовується на передній поверхні різця, але і приварюється до неї. Швидкість різання, що відповідає найбільшій висоті наросту, знаходиться в межах 10-20 м/хв. При подальшому збільшенні швидкості різання температура стає вище, застійна зона, розм'якшуючи, зменшується, переходячи в тонкий, загальмований, але не приварений шар.

Величини швидкості різання, при якій наріст має найбільшу висоту і швидкості, починаючи з який наріст на різці буде відсутній, залежать від умов обробки. За даними проф. А. М. Розенберга і д-ра техн. наук А. Н. Єреміна [22] чим вище твердість оброблюваної сталі, тим більший кут різання різця і більше товщина зрізу (тобто чим вище температура різання при однакових швидкостях різання), тим при менших швидкостях зникає наріст.

Найвищою швидкістю різання (у залежності від умов обробки) при якій наріст ще може мати місце, є швидкість 90-100 м/хв При обробці твердих сталей наріст може зникнути при швидкості 20 м/хв. Зміна висоти наросту приводить до зміни кута різання d1 створюваного наростом (мал. 40, верхня крива). Тому що підставою наросту є тонкі загальмовані шари деформуючого металу, то всі фактори, сприяючі зменшенню тертя на передній поверхні різця, будуть більш тяжкими й умови для наростоутворення. Чим менше шорсткість передньої поверхні різця тим гірше умови для наростоутворення. Знижує наростоутворення також застосування мастильно-охолоджуючої рідини, і зменшення кута різання (при куті різання d = 45 наріст зовсім відсутній) Меншу схильність до наростоутворення має інструмент, оснащений пластинками твердого сплаву (у порівнянні з інструментом зі сталей). Ми розглянули наріст як застійну зону, приварену до різця Однак у залежності від тиску, температури в місці контакту застійної зони з різцем і від здатності до зварювання контактуючих металів застійна зона може приваритися і до стружки Зустрічаються випадки, коли застійна зона не приварюється ні до різця, ні до стружки, але може бути виявлена при відводі різця з-під стружки. При переривчастому різанні (струганні, фрезеруванні) наріст хоча й утвориться на різці, але періодично відпадає, тому що процес різання в цих випадках супроводжується різко змінного (ударного) навантаження на інструмент. Рідше виявляється наріст на різці і при обробці чавунів, коли утвориться стружка надламу і має місце пульсуюче-ударне навантаження на ріжучу кромку.

Якість обробленої поверхні

Довговічність сучасних швидкохідних і могутніх машин залежить не тільки від роду, якості і термічної обробки металу, з якого виготовлені їхні деталі, але і від якості обробки поверхонь цих деталей.

Якість обробленої поверхні характеризується точністю її виготовлення стосовно розмірів, заданою конструктором, її фізико-механічними властивостями і. шорсткістю, отриманими в результаті обробки. Фізико-механічні властивості оброблених поверхонь визначаються в основному хімічним складом даного металу, мікроструктурою, міцністю, твердістю, залишковими напругами, зносостійкістю і корозійною стійкістю. Шорсткість обробленої поверхні характеризується сукупністю нерівностей (виступів і западин з відносно малими кроками), що утворять рел’єф поверхні.

Вплив якості обробленої поверхні на експлуатаційні характеристики деталей.

Шорсткість обробленої поверхні - одна з важливих характеристик її якості - дуже впливає на зносостійкість поверхні деталі, на міцність деталі, на її корозійну стійкість і на надійність нерухомого з'єднання деталей.

Наявність на поверхні мікронерівностей (гребінців) викликає концентрацію місцевих напружень у дна западин гребінців, що може привести до появи тріщин, що значно знижують міцність деталі (особливо при її роботі із знакозмінними навантаженнями). Впадини гребінців є також місцем збору корродируючих речовин (речовин, що сприяють руйнуванню металу внаслідок його окислювання і роз'їдання), а тому чим більш шорсткувата поверхня (тобто чим більше висота гребінців), тим сприятливі умови для початку корозії і її проникнення в глибину деталі. При наявності на обробленій поверхні деталі шорсткостей знижується і надійність нерухомого з'єднання двох таких деталей, тому що при запресовці однієї деталі в іншу відбувається зминання (згладжування) гребінців і відповідне зменшення розрахункового натягу. З викладеного випливає, наскільки важливо вплив шорсткості обробленої поверхні на експлуатаційні характеристики деталі. Але якість обробленої поверхні характеризується не тільки її шорсткістю, а також і іншими факторами, що роблять значний вплив на працездатність тієї чи іншої деталі. Так, на зносостійкість обробленої поверхні деталі (наприклад, при терті сталевого вала у твердому підшипнику) великий вплив, поряд із шорсткістю, роблять ступінь і глибина поширення зміцнення (наклепу) і величина залишкових напруг у поверхневому шарі [27]. При цьому може мати місце таке положення, коли зміна якого-небудь елемента режиму різання (наприклад, збільшення подачі), з одного боку, приводить до зниження зносостійкості (унаслідок збільшення шорсткості), з іншого боку, - до підвищення зносостійкості (унаслідок підвищення зміцнення). У залежності від того, який з цих факторів буде переважати, зносостійкість зі збільшенням подачі чи може збільшуватися, чи зменшуватися, причому зміцнення поверхневого шару, отримане в процесі різання, сприяє підвищенню зносостійкості тільки тоді, коли воно не супроводжується зменшенням величини залишкових напруг, що роблять на зносостійкість найбільший вплив (28]. Залишкові напруги знижують рухливість атомів і підвищують опір зносу (відриву окремих часток металу), причому для підвищення зносостійкості залишкові напруги розтягання так само корисні, як і напруги стиску [27].

Зміцнення і залишкові напруги в поверхневих шарах обробленої поверхні поряд із шорсткістю впливають й на втомлену міцність (витривалість) деталі. Дослідження [28 - 31] показали, що чим менше шорсткість обробленої поверхні, більше глибина і ступінь зміцнення і залишкові напруги стиску в поверхневих шарах обробленої поверхні, тим вище втомлена міцність деталі; наявність у поверхневих шарах залишкових напруг розтягання сприяє зниженню втомленої міцності. Залишкові напруги стиску сприяють і зниженню впливу корозії на деталь. Великі роботи, проведені в нашій країні по комплексному вивченню якості обробленої поверхні (С. В. Серенсеном, Й. А. Одінгом, П. Е. Д’яченко, И. С. Штейнбергом, А. И. Ісаєв, А. А. Маталіним і ін.), заклали основи свідомого керування процесом різання й одержання обробленої поверхні не тільки заданого розміру, але і високої якості по експлуатаційних характеристиках.

Утворення мікронерівностей і вплив різних факторів на шорсткість обробленої поверхні

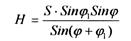

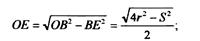

Початок наукового дослідження мікрогеометрії обробленої поверхні було покладено проф. В. Л. Чебишевим, що у 1873 p. вперше вивів форму для визначення висоти мікронерівностей при циліндричному фрезеруванні. При сприянні В. Л. Чебишева ще в 1893 р. на Тульському збройовому заводі були застосовані лекала, за допомогою яких контролювали не тільки розміри деталі, але і шорсткість її оброблених поверхонь. Ці лекала були першими у світі зразками (еталонами) шорсткості поверхні - прообразом еталонів, які застосовуються у даний час. На мал. 56, у показані профілі обробленої поверхні, що представляють собою слід кромок ріжучого інструмента. При різанні різцем з радіусом заокруглення г = 0 (мал. 56, а) теоретична висота гребінця Н визначиться з наступних співвідношень:

звідси

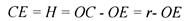

Коли теоретичний профіль обробленої поверхні виходить як слід криволінійної ділянки ріжучої кромки, ВСР із радіусом м (мал. 56б), висота гребінців, що залишилися, визначиться в такий спосіб:

з трикутника ОВЕ

тоді

Аналогічно можна вивести формули для більш загального випадку, коли поряд із прямолінійними ділянками ріжучих кромок ab і fe (мал. 56в) у формуванні профілю бере участь і криволінійна ділянка bcf радіусом г (радіусом заокруглення при вершині різця в плані).

Дійсний профіль обробленої поверхні буде більш шорсткуватим (див. мал. 56, в) і висота його нерівностей На значно більше теоретичної висоти Н. Основною причиною, що викликає різку відмінність дійсного профілю від теоретичного, є пружне і пластичне деформування шарів обробленої поверхні; великий вплив на Нд роблять також періодичність наростоутворення (див. мал. 36, б) і сили тертя, що завжди діють між задніми поверхнями інструмента і поверхнями заготівки, що приводять до розриву металу і поверхневих шарів. Тому поряд з розглянутим впливом S, j j1, і г (які в основному впливають як чисто геометричні фактори) на шорсткість (мікрогеометрію) обробленої поверхні впливає в процесі стружкоутворення і ряд інших факторів. До них в основному відносяться швидкість різання, властивості оброблюваного металу, передній кут, що змазуючо-прохолоджує рідина, пружні деформації поверхні, шорсткість ріжучої кромки інструмента, знос інструмента.

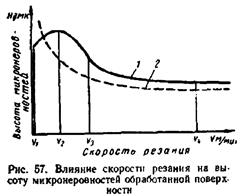

Починаючи зі швидкості V2 під дією зрослої температури умови для наростоутворення погіршуються, висота наростоутворення зменшується, і при деякій швидкості різання V3 вона зникає зовсім; це приводить до відповідного зменшення висоти мікронерівностей. При подальшому збільшенні швидкості різання з V3 до V4 шорсткість поверхні продовжує зменшуватися, що порозумівається зменшенням тертя (за рахунок підвищення температури) між задньою поверхнею різця й обробленою поверхнею, а також загальним зменшенням пластичної деформації (що підтверджується відповідним зменшенням коефіцієнта усадки стружки, див. мал. 49). Починаючи зі швидкості різання V4, величина якої залежить в основному від оброблюваного металу, процес різання стабілізується, і висота мікронерівностей практично залишається постійною (близькою до Н теоретичного). При обробці високолегованих сталей, кольорових металів і тендітного чавуна горбоутворення крива майже не має місця. Більш характерною залежністю для цих металів є крива 2 (мал. 57), що показує, що зі збільшенням швидкості різання шорсткість обробленої поверхні спочатку різко зменшується, а потім практично залишається постійною це порозумівається майже повною відсутністю наростоутворення. Чим вище твердість оброблюваної сталі, тим менше висота мікронерівностей; у міру збільшення швидкості різання вплив твердості на шорсткість обробленої поверхні знижується.

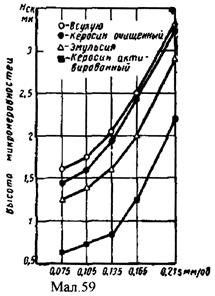

Мастильно-охолоджуючі рідини полегшуючи процес стружкоутворення, зменшуючи тертя і пластичне деформування, сприяє утриманню менш шорсткої обробленої поверхні (Мал. 59) В міру збільшення швидкості різання ефект від застосування рідин зменшується (у порівнянні з обробкою в суху) і починаючи з деякої швидкості стає практично не помітним. Чим більше пружне відновлення обробленої поверхні (Нуп див. мал. 35), тим у більшому ступені буде відрізнятися дійсна висота гребінця від розрахункової. Тому що пружне відновлення залежить від радіуса r округлення кромки, що ріже, то тим більше r, тим більше дійсна висота гребінців (гірше оброблена поверхня). Вплив пружних деформацій і величини r на висоту Нд особливо інтенсивно позначається при малих товщинах зрізу, коли Висота мікронерівностей ріжучої кромки впливає на мікрогеометрію обробленої поверхні: зазублини кромки, що ріже, копіюються безпосередньо на гребінцях обробленої поверхні, збільшуючи їхню висоту. Шорсткості від ріжучої кромки можуть бути основними при повздовжньому точінні з малими подачами, а також при поперечному (фасонному, див. наприклад, мал. 15ПІ) точінні різцем з високою швидкістю різання. Тому поверхні різця для чистового точіння повинні бути ретельно заточені (доведені), що зменшує шорсткість і на самій ріжучій кромці.

На закінчення відзначимо, що подача 5 у межах до 0,12-0,15 мм/об на дійсну висоту гребінців впливає незначно, тоді як при подальшому збільшенні подачі дійсна висота мікронерівностей різко зростає (див. мал. 59). Глибина різання на зміну мікрогеометрії обробленої поверхні впливає мало. Розглянуті стосовно до токарської обробки залежності шорсткості обробленої поверхні від різних факторів зберігають в основному свою силу і для інших видів обробки (стругання, свердління, зенкерування, фрезерування та ін.). Тому що завивання стружки, її усадка і зміцнення є результатом пластичної деформації при різанні металів, а остання впливає також і на ступінь шорсткості обробленої поверхні, то можна сказати, що пластичне деформування, завивання стружки, усадка стружки і шорсткість обробленої поверхні мають глибокий фізичний зв'язок.

Питання для самоперевірки

1. Чи впливає матеріал заготовки на тип стружки? 2. Як впливає режим різання на шорсткість поверхні? 3. Чому необхідно застосовуваним МОР при різанні металів? 4. Загальні питання конструювання різального інструмента [Література (2) с.97...157]

Студенти повинні знати: класифікацію ріжучого інструменту, задачі конструювання, розрахунок і конструювання токарних різців. Студенти повинні вміти: розраховувати і конструювати токарні різці.

Загальні поняття Велика різноманітність різальних інструментів порозумівається різними матеріалами, різноманітними формами і розмірами оброблюваних деталей, різними конструкціями верстатів, а також характером виробництва (одиничне, серійне чи масове). Робота вчених і досвід новаторів виробництва показали, які величезні резерви продуктивності праці створює правильна експлуатація інструмента і яких перспектив відкриває застосування нових, прогресивних способів обробки, нових різальних інструментів, нових конструкцій верстатів. Всякий різальний інструмент повинний забезпечувати одержання необхідних розмірів, форми деталі, необхідне якість обробленої поверхні, а також стійкість, міцність, твердість і т.д. Який би ми не взяли різальний інструмент, будь то розгортка, фреза, протяжка, чи різець свердл, кожний з них повинний зрізати в заготівки шар матеріалу визначеної товщини. Величина шару, що зрізується, може бути різної. Обдирний різець на великому токарському верстаті зрізує шар більш 25 мм, алмазний різець 0,05-0,2 мм, розгорнення при розгортанні невеликого отвору 0,1-0,15 мм. Точність розміру і шорсткість поверхні оброблюваних деталей також дуже різні: свердлом просвердлюють отвір діаметром 50 мм із допуском близько 1,5 мм; протяганням обробляють отвір з допуском до 0,01 мм; після обробки чорновим різцем поверхня дуже груба; після обточування, наприклад, алмазним різцем виходить високоякісна поверхня із шорсткістю, що не перевищує 0,32—0,16 мкм. З цих прикладів видно, що умови роботи різальних інструментів і вимоги, пропоновані до результатів їхньої роботи, дуже різноманітні. Класифікація Прийнято підрозділяти що ріжуть, у першу чергу верстатні, інструменти по кінематиці їхньої роботи й конструкції на наступні основні види. Шабер — слюсарний ручний інструмент для приганяльних робіт. Під натиском руки робочий шабер шабрує (скоблить), знімаючи дуже батисту стружку. Для полегшення роботи кромки його виконані по великому радіусі, тому вони небагато опуклі і ріжуть тільки середньою частиною, а не всією шириною шабера. Напилок — багатолезовий металорізальний інструмент найрізноманітнішої форми і перетину для зняття невеликих шарів металу. Напилки призначені в основному для обробки вручну різних поверхонь. Однак маються напилки і для роботи на верстатах, наприклад брусочки і ще так називані обертові напилки (частіше їхній називають бор фрезами, тому що це фрези з дуже дрібними зубами). Різець - найбільш розповсюджений лезовий різальний інструмент призначений для роботи на токарному, револьверному, і інших верстатах. Різці можуть бути як прості, так і фасонні в останніх ріжуча кромка має складну форму. До фасонних різців можна віднести різьбові і зуборізні гребінки. Свердло - різальний інструмент, призначений для одержання отворів у суцільному матеріалі при двох спільних рухах—обертальному навколо осі та поступальному вздовж осі інструмента. Зенке р - інструмент, призначений в основному для збільшення діаметра отворів. На відміну від свердл зенкери не можуть забезпечити одержання отвору в суцільному матеріалі. Однак зенкер може виправити напрямок осі отвору. Розгортка - багатолезовий інструмент, що, як і зенкер, служить для обробки наявних отворів. На відміну від зенкерів розгорнення знімають дуже незначний шар матеріалу і забезпечують тільки чистову обробку отворів з невеликими припусками. Фрези - велика група багатолезових різальних інструментів, виконаних у виді тіл обертання, відмінною рисою яких є наявність зубів, розташованих на утворюючій чи торцевій поверхні тіла. Напрямок руху подачі у всіх випадках перпендикулярно осі фрези (спрямовано по дотичній до утворюючого поверхні). Траєкторія подачі може бути прямолінійною чи криволінійною (наприклад, по колу). Шевер - інструмент, призначений для зняття невеликих шарів металу з поверхнею зуба зубчастих коліс. Виконують його у виді зубчастих коліс, рейок, черв'яків. Шевер має невеликі канавки на профілі, що утворять ріжучі кромки. При відносному перемінному русі зі швидкістю ±V ріжучі кромки шевера, знімають незначну стружку. Протяжка - багатолезовий різальний інструмент, виконаний, наприклад, у виді стрижня з зубами, які розташовані рядами. При подовжньому русі протягання зуби послідовно один за іншим знімають стружку, тому що кожен наступний зуб чи вище ширше попереднього на деяку невелику величину. Прошивки на відміну від протяжок проштовхують, і їхнє тіло працює на стиск. Подача в протяжок забезпечується не механізмом верстата, а закладена в самій конструкції протяжки. Різниця у висоті двох суміжних зубів і є подача на зуб (підйом на зуб). Зуборізні - для конічних коліс із круговими зубами нагадують торцеві фрези з фасонними зубами, але на відміну від останніх подача 5об спрямована уздовж осі. Пилки - інструменти, призначені для розпилювання (розрізування) матеріалу; виконують їх у вигляді багатозубих дисків, полотнин, стрічок, ланцюгів. Абразивні інструменти — це великий клас різальних інструментів, у яких тверді зерна карбіду, що ріжуть, кремнію-корунду і т.д. скріплені різними твердими чи гнучкими зв'язуваннями і працюють як окремі маленькі різці, у великій кількості приймають участь в різанні. Мітчики — різальні інструменти, призначені для внутрішнього різьблення. Вони являють собою гвинт, постачений декількома повздовжними прямими чи гвинтовими канавками, що утворять ріжучі кромки. До мітчиків можна віднести також різні патрони для внутрішніх різьб, у яких забезпечується відвід гребінок після нарізування. Подача, як і в протяжок, залежить від конструкції робочої частини. Плашки — різальний інструмент для нарізування зовнішньої різьби, виконаний у виді загартованої цільної чи розрізаної гайки з прорізами, що утворять ріжучі кромки. Розрізняють плашки для нарізування (нарізні) і для накочування (накатні) різьби. До групи плашок можна віднести різьбонарізні і різьбонакатні голівки, що сомовідкриваються, для зовнішньої різьби. Як і в мітчиків, подача визначається конструкцією плашки чи відповідної гребінки в голівки. Довбаки —інструменти, призначені для нарізування рейок, циліндричних зубчастих коліс і інших профілів на зубодовбальних верстатах. Довбаки мають фрорму зубчастих коліс, постачених зубами, що мають передні і задні кути. Комбіновані інструменти являють собою з'єднання двох чи декількох різних чи однотипних різальних інструментів, один для зниження машинного часу обробки заготівки за рахунок сполучення декількох операцій чи переходів в один. Звичайно, усі види різальних інструментів в залежності від призначення можуть приймати самі різні форми і мати самі різноманітні кути.

Основні частини

Любий з ріжучих інструментів - різець, свердло, розгортка, протяжка, напилок, незважаючи на їх зовсім різну форму, має однакові по призначенню частини. Кожний з цих інструментів має так називану робочу частину, постачену однієї чи декількома ріжучими кромками, різець має одну головну ріжучу кромку, свердло - дві головні ріжучі кромки, розгортка, протяжка, напилок - багато ріжучих кромок. У більшості різальних інструментів робочу частину можна розбити на. дві — ріжучу, на частку якої приходиться основна робота зі зняття стружки, і що калібрує, призначену для зачищення обробленої поверхні і напрямку інструмента в роботі. Але не у всіх інструментів можна розділити робочу частину на що ріже і калібрує; свердла, розгортки, протяжки мають ріжучі і калібруючі частини, а різець, напилок і фреза не мають частини, що калібрує. Робоча частина інструмента є головною, тому в конструюванні основне місце займає визначення форми і розмірів цієї частини інструмента. Робоча частина інструмента призначена для зняття стружки з оброблюваної заготівки, друга частина будь-якого інструмента — це сполучна (затискна) частина. Її призначення полягає в передачі сил, що розвиваються верстатом, до робочої частини інструмента. У різця сполучною частиною служить стрижень, що затискають у резцетримачі верстата, у свердла і розгортки — хвостова частина (конусна чи циліндрична), у протяжки — хвостова частина, що вставляють у патрон протяжного верстата, у насадній фрези — отвір зі шпонковим пазом, яким фрезу насаджують на оправку фрезерного верстата і т.д. Якщо робоча частина інструментів зовсім однакова, то для використання їх на різних верстатах і в різних умовах інструменти постачають різними по конструкції сполучними (затискними) частинами. Наприклад, сверло може мати хвостову частину з конусом для закріплення в конусному отворі шпинделя свердлильного верстата; циліндричну хвостову частину для закріплення в патроні і т.д. Різномаїття форм сполучних частин небажано, тому що чим більше різних конструкцій сполучних частин інструмента з однаковою робочою частиною, тим важче забезпечити постачання інструментом і налагодити виготовлення інструмента в багатосерійному і масовому порядку.

Задачі конструювання

Під конструюванням розуміють визначення форми робочої частини інструмента з урахуванням найвигідніших умов різання; призначення найбільш доцільного матеріалу робочої частини; складання робочого креслення інструмента з вказанням всіх розмірів як робочої, так і сполучної частини інструмента; складання технічних вимог (умов), яким повинен задовольняти інструмент (допуски на розміри, допустимі шорсткості окремих поверхонь, необхідна твердість елементів робочої і з'єднувальної частини і т д.). Робота конструктора - інструментальщика часто тісно зв'язана з роботою технолога, який визначає, яким методом і за допомогою яких інструментів буде оброблятися деталь, для якої конструюють інструмент. Конструктор повинен також враховувати технологію виготовлення самого ріжучого інструмента. Наприклад, якщо канавки свердла будуть одержувати за допомогою шліфувального кола, повинний бути визначений профіль цього кола. Процес різання залежить від великого числа факторів, і конструктору іноді необхідно створити кілька варіантів конструкцій і вибрати кращий після іспиту їх у роботі. При конструюванні ріжучого інструмента виникають дві різні задачі. 1. Конструювання спеціального ріжучого інструмента, для визначених умов роботи. При цьому ми маємо справу з точно заданими умовами різання (оброблюваний матеріал, швидкість різання, подача, глибина різання, шорсткість поверхні і т.д.). 2. Конструювання ріжучого інструмента загального призначення для невизначених умов роботи. Така задача може виникнути при проектуванні стандартного інструмента для невизначеного споживача. При цьому створюють інструмент для деяких середніх умов роботи.

Питання для самоперевірки

1. Які задачі конструювання інструмента? 2. Яка послідовність розрахунку різця? 3. Яка особливість конструювання відрізних різців?

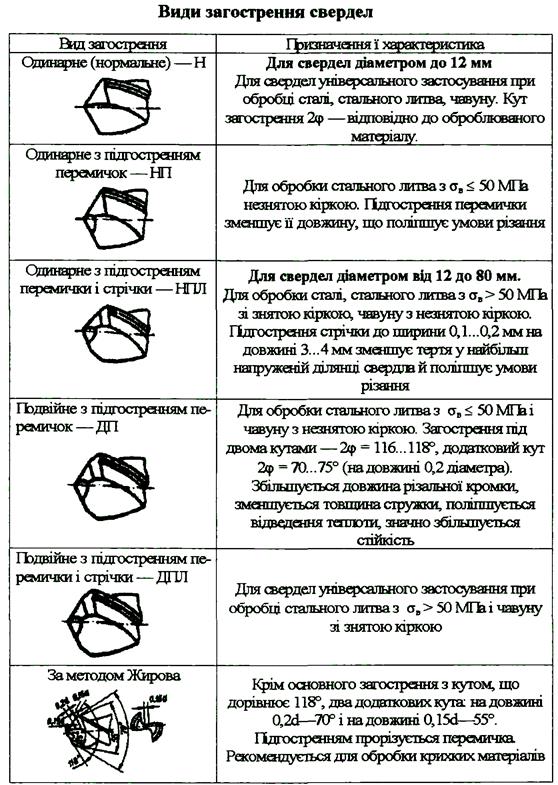

Види загострення свердл [Література (1) с.277]

Студенти повинні знати: різні види заточування свердл і їх призначення, безпеку праці при свердлінні. Студенти повинні вміти: використовувати види заточування свердл при розрахунку режимів різання.

Безпека праці

При роботі на свердлильному верстаті треба дотримуватися таких правил безпеки: q правильно встановлювати, надійно закріплювати заготовки на столі в

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 232; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.151.11 (0.021 с.) |

Наріст не є стабільним і однаковим по розмірах уздовж усієї довжини ріжучої кромки, навіть при умовах, особливо сприятливих для його утворення. Унаслідок сильного тертя між стружкою і наростом, тертя в місці контакту наросту з обробленої поверхнею і поверхнею різання частки наросту несуться стружкою і цими поверхнями (див. мал. 36, б); наріст при цьому, руйнуючи чи частково цілком, періодично відновлюється за рахунок нових часток металу з основної його маси. Піддаючи впливу сил у напрямку руху стружки й обробленої поверхні, ці частки спочатку розтягуються, а потім у міру їхнього поглиблення в тіло наросту, сильно стискуються, що і приводить до великого зміцнення наросту.

Наріст не є стабільним і однаковим по розмірах уздовж усієї довжини ріжучої кромки, навіть при умовах, особливо сприятливих для його утворення. Унаслідок сильного тертя між стружкою і наростом, тертя в місці контакту наросту з обробленої поверхнею і поверхнею різання частки наросту несуться стружкою і цими поверхнями (див. мал. 36, б); наріст при цьому, руйнуючи чи частково цілком, періодично відновлюється за рахунок нових часток металу з основної його маси. Піддаючи впливу сил у напрямку руху стружки й обробленої поверхні, ці частки спочатку розтягуються, а потім у міру їхнього поглиблення в тіло наросту, сильно стискуються, що і приводить до великого зміцнення наросту. Тому що наріст зменшує кут різання різця (що сприяє більш легкому відділенню стружки), захищає ріжучу кромку від стираючої дії з боку стружки, що сходить, і з боку обробленої поверхні, видаляє від кромки, що ріже, центр тиску стружки на різець і трохи захищає ріжучу кромку від впливу теплоти, що виникає при різанні та при грубій (чорновий) обробці наріст не вважається особливо шкідливим. При чистовій же обробці, коли необхідно одержати високу якість обробленої поверхні, наріст небажаний. Якби наріст був відсутній, то різець утворював би відносно мало шорсткувату оброблену поверхню І (пунктирна лінія на мал. 36, що відповідає глибині різання (t1). Більш шорсткуватої була б оброблена поверхня, якби наріст був абсолютно стійким (поверхню ІІ відповідна глибині різання t2,), тому що внаслідок округлення і нерівностей вершини наросту, а також великих сил тертя по його потиличній поверхні оброблена поверхня мала б великі розриви, що відбувалися в момент відділення обробленої поверхні від наросту. Але тому що наріст руйнується і знову утвориться, то дійсна товщина зрізу і глибина різання увесь час змінюються (t2> t1), що і приводить до значно більшої дійсної висоти нерівностей на обробленій поверхні, чим шорсткість на поверхні І чи ІІ.

Тому що наріст зменшує кут різання різця (що сприяє більш легкому відділенню стружки), захищає ріжучу кромку від стираючої дії з боку стружки, що сходить, і з боку обробленої поверхні, видаляє від кромки, що ріже, центр тиску стружки на різець і трохи захищає ріжучу кромку від впливу теплоти, що виникає при різанні та при грубій (чорновий) обробці наріст не вважається особливо шкідливим. При чистовій же обробці, коли необхідно одержати високу якість обробленої поверхні, наріст небажаний. Якби наріст був відсутній, то різець утворював би відносно мало шорсткувату оброблену поверхню І (пунктирна лінія на мал. 36, що відповідає глибині різання (t1). Більш шорсткуватої була б оброблена поверхня, якби наріст був абсолютно стійким (поверхню ІІ відповідна глибині різання t2,), тому що внаслідок округлення і нерівностей вершини наросту, а також великих сил тертя по його потиличній поверхні оброблена поверхня мала б великі розриви, що відбувалися в момент відділення обробленої поверхні від наросту. Але тому що наріст руйнується і знову утвориться, то дійсна товщина зрізу і глибина різання увесь час змінюються (t2> t1), що і приводить до значно більшої дійсної висоти нерівностей на обробленій поверхні, чим шорсткість на поверхні І чи ІІ.

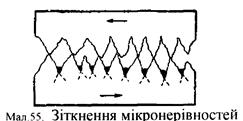

Зносостійкість двох поверхонь, які труться багато в чому залежить від питомого тиску між поверхнями. При наявності на цих поверхнях мікронерівностей (мал. 55) площа контакту між поверхнями зменшується, а удільний тиск і температура в місцях дотику підвищуються, що приводить до підвищення інтенсивності зминання, зрізу і викрашування виступаючих крапок обох поверхонь, тобто до підвищення їхнього зносу.

Зносостійкість двох поверхонь, які труться багато в чому залежить від питомого тиску між поверхнями. При наявності на цих поверхнях мікронерівностей (мал. 55) площа контакту між поверхнями зменшується, а удільний тиск і температура в місцях дотику підвищуються, що приводить до підвищення інтенсивності зминання, зрізу і викрашування виступаючих крапок обох поверхонь, тобто до підвищення їхнього зносу.

З аналізу виведених формул випливає, що висота гребінців (шорсткість) зменшується зі зменшенням подачі S, головного j та допоміжного j1 кутів у плані і зі збільшенням радіуса заокруглення, при вершині різця в плані. Це ж положення для кутів j і j1 показане на мал. 56, а при зменшенні кута j (напрямок LE) і кута j1 (напрямок KF) висота гребінця Н1 зменшується в порівнянні з первісною висотою Н.

З аналізу виведених формул випливає, що висота гребінців (шорсткість) зменшується зі зменшенням подачі S, головного j та допоміжного j1 кутів у плані і зі збільшенням радіуса заокруглення, при вершині різця в плані. Це ж положення для кутів j і j1 показане на мал. 56, а при зменшенні кута j (напрямок LE) і кута j1 (напрямок KF) висота гребінця Н1 зменшується в порівнянні з первісною висотою Н. Вплив швидкості різання на шорсткість обробленої поверхні показане на мал. 57. Крива 1 є більш загальним випадком, що має місце при обробці сталей, за винятком високолегованих. Спочатку в діапазоні швидкостей V1 – V2 (V1 близька до нуля) шорсткість обробленої поверхні збільшується, що називають початком наростоутворення, що досягає максимального значення при швидкості V2.

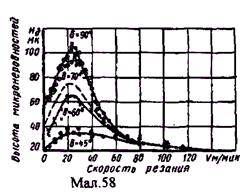

Вплив швидкості різання на шорсткість обробленої поверхні показане на мал. 57. Крива 1 є більш загальним випадком, що має місце при обробці сталей, за винятком високолегованих. Спочатку в діапазоні швидкостей V1 – V2 (V1 близька до нуля) шорсткість обробленої поверхні збільшується, що називають початком наростоутворення, що досягає максимального значення при швидкості V2. Передній кут робить деякий вплив на шорсткість обробленої поверхні. Дослідження показують, що при збільшенні переднього кута (зменшенні кута різання) висота мікронерівностей трохи убуває. Це зменшення відбувається більш різко в міру збільшення подачі і менш різко в міру збільшення то різання (починаючи зі швидкості 20-30 до 60-8. м/хв, мал. 58). Починаючи ж зі швидкості різання 60-80 м/хв (при обробці вуглецевих сталей) передній кут практично не впливає на шорсткість оброблюваної поверхні.

Передній кут робить деякий вплив на шорсткість обробленої поверхні. Дослідження показують, що при збільшенні переднього кута (зменшенні кута різання) висота мікронерівностей трохи убуває. Це зменшення відбувається більш різко в міру збільшення подачі і менш різко в міру збільшення то різання (починаючи зі швидкості 20-30 до 60-8. м/хв, мал. 58). Починаючи ж зі швидкості різання 60-80 м/хв (при обробці вуглецевих сталей) передній кут практично не впливає на шорсткість оброблюваної поверхні. близьке до одиниці.

близьке до одиниці. При зносі різця до 0,5-1 мм по його задній поверхні вплив зносу на шорсткість незначний; однак велика величина зносу, що приводить до значного зростання шорсткості ріжучої кромки величини р і сил, що діють у процесі різання, може викликати збільшення висоти мікронерівностей обробленої поверхні, а при недостатній твердості системи ВПІД привести і до вібрацій, що значно погіршують мікрогеометрію обробленої поверхні (див. мал. 63).

При зносі різця до 0,5-1 мм по його задній поверхні вплив зносу на шорсткість незначний; однак велика величина зносу, що приводить до значного зростання шорсткості ріжучої кромки величини р і сил, що діють у процесі різання, може викликати збільшення висоти мікронерівностей обробленої поверхні, а при недостатній твердості системи ВПІД привести і до вібрацій, що значно погіршують мікрогеометрію обробленої поверхні (див. мал. 63).