Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Робота, затрачувана на різанняСодержание книги

Поиск на нашем сайте

Представляючи процес різання як процес пружно-пластичного стиску і приймаючи в увагу сили тертя, що діють на поверхнях ріжучого інструмента загальну роботу А, затрачувану на різання, можна виразити як суму, що складається з наступних складових цієї роботи:

де А у - робота, затрачувана на пружні деформації; А п.п - робота, затрачувана на пластичні деформації; А тр. п. п - робота, затрачувана на подолання тертя по передній поверхні; А тр.з.п - робота, затрачувана на подолання тертя по задній поверхні. При обробці пластичних металів Ау незначна, а тому найбільшими складовими роботи в цьому випадку будуть А тр. п. п і А тр.з.п. При обробці малопластичних металів (наприклад, чавунів) Апл. буде мала, і основними складовими роботи будуть А у, А тр. п. п і А тр.з.п причому унаслідок відносно малого ковзання стружки надламу по передній поверхні інструмента робота Атр. п. п буде значно менше, ніж робота А тр.з.п.

Наріст при різанні металів

При деяких умовах різання на передній поверхні різця, у його ріжучої кромки, утвориться так називаний наріст (мал. 36). Він має клиноподібну форму і являє собою частину оброблюваного металу, сильно здеформованого, загальмованого і часто прилиплого (привареного) до різця. Твердість наросту може бути в 2-3 рази більше твердості оброблюваного металу, і наріст сам може зрізати шар металу. Будучи як би продовженням різця, наріст змінює його геометрію (кут різання d1 при наросту менше кута різання різця d, отриманого при заточенні), а тому, переміщаючи разом з різцем, наріст впливає на деформацію шару, що зрізується, на знос різця, на сили, що діють на різець, і на якість обробленої поверхні. Тому, явищу наростоутворення при різанні приділяється велика увага.

Уперше правильне пояснення наросту як "застійної зони" сильно деформованого металу перед передньою поверхнею різця дав Я. Г. Усачьов. Всі останні дослідження з цього питання, що веде роль у який належить радянським ученим, цілком підтверджують це положення. Застійна зона завжди виявляється під пуансоном при його вдавленні у тверде тіло (мал. 37). Різець являє собою той же пуансон, але умови роботи його інші: деформуючий шар має вільний сход по передній поверхні різця і на цю поверхню несиметрично розподілений тиск. Відмінної тому буде і форма застійної зони, що утвориться в результаті деформації металу при різанні. На мал. 38, а дана мікроструктура всього наросту (застійної зони), а на мал. 38б - мікроструктура його вершини (зі збільшенням у 250 разів). З мал. 38а випливає, що тіло наросту має несиметричну, клинчасту форму, що вершина наросту округлена, але не має яскраво вираженої границі відділення основної маси металу, тому що саме тут відбувається послідовний перехід вихідної структури оброблюваного металу в структуру наросту; по своїй структурі наріст неоднорідний і відмінний від структури оброблюваного металу і стружки.

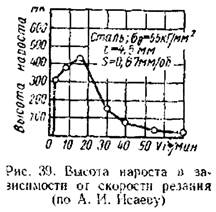

Поряд з погіршенням чистоти обробленої поверхні зміна розмірів наросту приводить і до зміни розміру обробленої поверхні по діаметрі. Дослідження показують, що при малих швидкостях різання (2-5 м/хв) внаслідок елементної стружки і низької температури, що виникає при різанні, наріст на різці відсутній (мал. 39). В міру збільшення швидкості різання стружка з елементної переходить у східчасту і зливну; спостерігається плин пластично деформуючих шарів, і температура різання така, що зона застою, що утвориться, не тільки зміцнюється і загальмовується на передній поверхні різця, але і приварюється до неї. Швидкість різання, що відповідає найбільшій висоті наросту, знаходиться в межах 10-20 м/хв. При подальшому збільшенні швидкості різання температура стає вище, застійна зона, розм'якшуючи, зменшується, переходячи в тонкий, загальмований, але не приварений шар. Величини швидкості різання, при якій наріст має найбільшу висоту і швидкості, починаючи з який наріст на різці буде відсутній, залежать від умов обробки. За даними проф. А. М. Розенберга і д-ра техн. наук А. Н. Єреміна [22] чим вище твердість оброблюваної сталі, тим більший кут різання різця і більше товщина зрізу (тобто чим вище температура різання при однакових швидкостях різання), тим при менших швидкостях зникає наріст.

Найвищою швидкістю різання (у залежності від умов обробки) при якій наріст ще може мати місце, є швидкість 90-100 м/хв При обробці твердих сталей наріст може зникнути при швидкості 20 м/хв. Зміна висоти наросту приводить до зміни кута різання d1 створюваного наростом (мал. 40, верхня крива). Тому що підставою наросту є тонкі загальмовані шари деформуючого металу, то всі фактори, сприяючі зменшенню тертя на передній поверхні різця, будуть більш тяжкими й умови для наростоутворення. Чим менше шорсткість передньої поверхні різця тим гірше умови для наростоутворення. Знижує наростоутворення також застосування мастильно-охолоджуючої рідини, і зменшення кута різання (при куті різання d = 45 наріст зовсім відсутній) Меншу схильність до наростоутворення має інструмент, оснащений пластинками твердого сплаву (у порівнянні з інструментом зі сталей). Ми розглянули наріст як застійну зону, приварену до різця Однак у залежності від тиску, температури в місці контакту застійної зони з різцем і від здатності до зварювання контактуючих металів застійна зона може приваритися і до стружки Зустрічаються випадки, коли застійна зона не приварюється ні до різця, ні до стружки, але може бути виявлена при відводі різця з-під стружки. При переривчастому різанні (струганні, фрезеруванні) наріст хоча й утвориться на різці, але періодично відпадає, тому що процес різання в цих випадках супроводжується різко змінного (ударного) навантаження на інструмент. Рідше виявляється наріст на різці і при обробці чавунів, коли утвориться стружка надламу і має місце пульсуюче-ударне навантаження на ріжучу кромку.

|

||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 415; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.006 с.) |

Наріст не є стабільним і однаковим по розмірах уздовж усієї довжини ріжучої кромки, навіть при умовах, особливо сприятливих для його утворення. Унаслідок сильного тертя між стружкою і наростом, тертя в місці контакту наросту з обробленої поверхнею і поверхнею різання частки наросту несуться стружкою і цими поверхнями (див. мал. 36, б); наріст при цьому, руйнуючи чи частково цілком, періодично відновлюється за рахунок нових часток металу з основної його маси. Піддаючи впливу сил у напрямку руху стружки й обробленої поверхні, ці частки спочатку розтягуються, а потім у міру їхнього поглиблення в тіло наросту, сильно стискуються, що і приводить до великого зміцнення наросту.

Наріст не є стабільним і однаковим по розмірах уздовж усієї довжини ріжучої кромки, навіть при умовах, особливо сприятливих для його утворення. Унаслідок сильного тертя між стружкою і наростом, тертя в місці контакту наросту з обробленої поверхнею і поверхнею різання частки наросту несуться стружкою і цими поверхнями (див. мал. 36, б); наріст при цьому, руйнуючи чи частково цілком, періодично відновлюється за рахунок нових часток металу з основної його маси. Піддаючи впливу сил у напрямку руху стружки й обробленої поверхні, ці частки спочатку розтягуються, а потім у міру їхнього поглиблення в тіло наросту, сильно стискуються, що і приводить до великого зміцнення наросту. Тому що наріст зменшує кут різання різця (що сприяє більш легкому відділенню стружки), захищає ріжучу кромку від стираючої дії з боку стружки, що сходить, і з боку обробленої поверхні, видаляє від кромки, що ріже, центр тиску стружки на різець і трохи захищає ріжучу кромку від впливу теплоти, що виникає при різанні та при грубій (чорновий) обробці наріст не вважається особливо шкідливим. При чистовій же обробці, коли необхідно одержати високу якість обробленої поверхні, наріст небажаний. Якби наріст був відсутній, то різець утворював би відносно мало шорсткувату оброблену поверхню І (пунктирна лінія на мал. 36, що відповідає глибині різання (t1). Більш шорсткуватої була б оброблена поверхня, якби наріст був абсолютно стійким (поверхню ІІ відповідна глибині різання t2,), тому що внаслідок округлення і нерівностей вершини наросту, а також великих сил тертя по його потиличній поверхні оброблена поверхня мала б великі розриви, що відбувалися в момент відділення обробленої поверхні від наросту. Але тому що наріст руйнується і знову утвориться, то дійсна товщина зрізу і глибина різання увесь час змінюються (t2> t1), що і приводить до значно більшої дійсної висоти нерівностей на обробленій поверхні, чим шорсткість на поверхні І чи ІІ.

Тому що наріст зменшує кут різання різця (що сприяє більш легкому відділенню стружки), захищає ріжучу кромку від стираючої дії з боку стружки, що сходить, і з боку обробленої поверхні, видаляє від кромки, що ріже, центр тиску стружки на різець і трохи захищає ріжучу кромку від впливу теплоти, що виникає при різанні та при грубій (чорновий) обробці наріст не вважається особливо шкідливим. При чистовій же обробці, коли необхідно одержати високу якість обробленої поверхні, наріст небажаний. Якби наріст був відсутній, то різець утворював би відносно мало шорсткувату оброблену поверхню І (пунктирна лінія на мал. 36, що відповідає глибині різання (t1). Більш шорсткуватої була б оброблена поверхня, якби наріст був абсолютно стійким (поверхню ІІ відповідна глибині різання t2,), тому що внаслідок округлення і нерівностей вершини наросту, а також великих сил тертя по його потиличній поверхні оброблена поверхня мала б великі розриви, що відбувалися в момент відділення обробленої поверхні від наросту. Але тому що наріст руйнується і знову утвориться, то дійсна товщина зрізу і глибина різання увесь час змінюються (t2> t1), що і приводить до значно більшої дійсної висоти нерівностей на обробленій поверхні, чим шорсткість на поверхні І чи ІІ.