Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок і конструювання складених і збірних алмазних різцівСодержание книги

Поиск на нашем сайте

Алмазні різці широко застосовують для серійного і масового виробництва деталей з малими відхиленнями розмірів з кольорових металів і сплавів, пластмас і інших не металічних матеріалів. Вони володіють високою розпірною стійкістю і протягом тривалого часу не потрібно їх підналагодження чи заміна. Алмазними різцями можна досягти 5—6-го квалітету і параметра шорсткості обробленої поверхні Rа = 0,32...0,02 мм. Різці виготовляють з технічних алмазів масою 0,31—0,85кар. Алмазні різці розрізняють по призначенню і методам кріплення кристала алмаза в стрижні різця (з напаяним алмазом і механічним його кріпленням у різці). Пайку роблять у закритому гнізді стрижня срібним припоєм. Різці з впаяними алмазами характеризуються простотою конструкції, малими габаритними розмірами, причому алмази можуть бути невеликих розмірів. Недоліком цих різців є складність відновлення ріжучих кромок алмаза при повторних заточеннях і небезпека перегріву алмаза при впаюванні його в стрижень різця. При механічному кріпленні алмаз повторно заточують, виймаючи з різця. Недоліками різців з механічним кріпленням є великі габаритні розміри і необхідність використання великих алмазів. При механічному кріпленні алмаз встановлюють у проміжну вставку, що має гніздо за формою алмаза. Алмази масою 0,5—0,6 кар допускають шість — десять заточень. Період стійкості між відновленнями (заточеннями) у залежності від оброблюваного матеріалу* розміру (маси) алмаза і режимів різання складають 25—200 ч. Критерієм відмовлення є збільшення шорсткості обробленої поверхні заготівки. Знос різця, що допускається, по задній поверхні й3 = 0,1 мм. При конструюванні й експлуатації алмазних різців необхідно враховувати фізико-механічні властивості алмазів і дотримувати наступних основних правил.

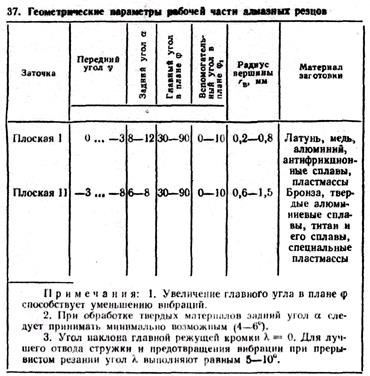

2. Сили різання повинні бути спрямовані непаралельно площинам спайності алмаза. 3. Пайку алмаза проводять у закритому пазу корпуса. 4. В запобіганні викрашуванню алмаза кут загострення повинний бути не більш 80. 6. Сума кутів j і j1, повинна бути не більш 5°. Задні кути a й a1, для збільшення міцності частини алмаза, що ріже, варто вибирати мінімально можливими. 7. При механічному кріпленні 2/3 площі алмаза повинне притискатися планкою. 8. Сполучення ріжучих кромок (вершину леза) потрібно виконувати у вигляді плавної кривої. 9. Як матеріал для державок напаяних різців рекомендується, наприклад, сталь 35, що добре піддається фарбуванню і не загартовується при нагріванні (пайку). 10. Пайку алмаза проводять на установці струмів високої частоти (ТВЧ) чи електроконтактним методом, при-1 змінюючи срібний припій ПСр50Кд (температура І плавлення 650 °С). 11. При механічному способі кріплення алмаз розміщують у спеціальну вставку, виготовлену шляхом І пресування і спікання порошків міді (80 °/о) і олова 1 (20 %) разом з алмазом, попередньо обробленим Е по передній грані. І Геометричні елементи леза алмазних різців вибирають в залежності від матеріалу заготовки (табл. 37). Конструкція корпусів (різцетримач) алмазних різців Визначається конструкцією і розмірами верстатів, а також схемою обробки. Конструкція корпуса повинна забезпечувати тверде кріплення алмазного різця і можливість регулювання його установки щодо заготівки.

Точіння алмазними різцями рекомендується робити з застосуванням мастильно-охолоджуючих рідин. При обробці алюмінію і його сплавів застосовують скипидар, а також суміш 30 % скипидару і 70 % гасу. При обробці бронзи, латуні, титана і пластмас варто застосовувати 5%ний розчин эмульсола у воді. Рекомендується наступне устаткування для алмазного точіння: токарно-гвинторізні верстати підвищеної точності 1Е616, 1Е61МТ, 1E610, 1Е61М, ТВ-320П, Л616П, 1Д062Т; алмазно-розточувальні верстати 2А710, 2706 і ін.

|

||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 198; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.49.213 (0.006 с.) |

1. У зв'язку з тим, що твердість і міцність алмаза в різних напрямках кристала неоднакові, тобто алмаз анізотропний, грані його повинні бути розташовані так, щоб зношування різця відбувалося в “твердому” кристалографічному напрямку, а його обробка (розрізування, огранювання і заточення) — у “м'якому” кристалографічному напрямку.

1. У зв'язку з тим, що твердість і міцність алмаза в різних напрямках кристала неоднакові, тобто алмаз анізотропний, грані його повинні бути розташовані так, щоб зношування різця відбувалося в “твердому” кристалографічному напрямку, а його обробка (розрізування, огранювання і заточення) — у “м'якому” кристалографічному напрямку. Діаметри вставок алмазних різців (діаметри посадкових отворів у корпусах) виконують за ДСТ 13297—86Е. По цьому також вибирають габаритні і конструктивні розміри корпусів і інших деталей алмазних різців. Технічні вимоги до алмазних різців регламентує ДСТ 13297—86Е. Режими різання для гостріння алмазними різцями рекомендується вибирати по табл. 38. Внаслідок підвищеної крихкості алмаза припуски на обробку і перетини зрізу при точінні повинні бути можливо мінімальними. Приведені в табл. 38 режими повинні уточнюватись в залежності від стану устаткування, твердості заготівок і якості оброблюваної поверхні.

Діаметри вставок алмазних різців (діаметри посадкових отворів у корпусах) виконують за ДСТ 13297—86Е. По цьому також вибирають габаритні і конструктивні розміри корпусів і інших деталей алмазних різців. Технічні вимоги до алмазних різців регламентує ДСТ 13297—86Е. Режими різання для гостріння алмазними різцями рекомендується вибирати по табл. 38. Внаслідок підвищеної крихкості алмаза припуски на обробку і перетини зрізу при точінні повинні бути можливо мінімальними. Приведені в табл. 38 режими повинні уточнюватись в залежності від стану устаткування, твердості заготівок і якості оброблюваної поверхні.