Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особливості технології зберігання сировиниСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

На комбікормових заводах Порушення технології та недотримання оптимальних режимів під час зберігання сировини на комбікормових заводах може призвести до зниження її якості і навіть псування. Негативними наслідками незадовільного зберігання сировини можуть бути: - погіршення фізичних властивостей сировини (злежування мінеральної сировини, висівок пшеничних, шротів олійних культур і т.д.); - зниження її кормової цінності (руйнування каротину, вітамінів, самоокиснювання ліпідів і т.д.); - розвиток мікроорганізмів (поява мікотоксинів, збудників мікозів та інших захворювань). Самоокиснюванням називається процес окиснювання речовин молекулярним киснем, який самоприскорюється. Найбільш легко киснем повітря руйнуються ліпіди кормових продуктів, у тому числі жиророзчинні вітаміни. Спочатку процес окиснення розвивається повільно. На початку утворюються вкрай нестійкі вільні радикали R-, RO-, ROO- і гідроперекиси ROOH-, які реагують з іншими молекулами, примножуючи кількість вільних радикалів. Розвиток процесу окиснення супроводжується зростанням швидкості поглинання кисню субстратом, продукт швидко втрачає свою поживну цінність. Особливо легко окислюються поліненасичені жирні кислоти, каротиноїди, токофероли, а також спостерігається руйнування білків, деяких амінокислот та інших важливих поживних і біологічно активних речовин. Загальні втрати таких речовин при самоокисненні кормової сировини і комбікормів можуть досягати 60...80%. Утворення вільних радикалів і перекисів у комбікормах не тільки знижує кормову цінність, але й сприяє подальшому розвитку небажаних окиснювальних процесів, які протікають в організмі тварин. Достатній вміст поживних речовин, гігроскопічні властивості більшості видів кормової сировини, а також значна її шпаруватість створюють сприятливі умови для розвитку різних мікроорганізмів і, в першу чергу, міцеліальних грибів з групи "плісеней зберігання" (види Aspergillus і Penicillium). Відомо, що плісеневі гриби широко розповсюджені в навколишньому середовищі, внаслідок здатності утворювати величезну кількість спор (конідій) вони швидко розповсюджуються. Більшість представників грибів роду Aspergillus починають розвиватися при відносній вологості повітря 70...75%. Плісеневі гриби вирізняються виключно високою ферментативною активністю і спричиняють погіршення якості комбікормів. Плісеневі гриби продукують мікотоксини і можуть бути збудниками мікозів (наприклад, аспергільозу) у птиці і молодняка тварин. Порушення технологій і режимів зберігання сировини може призводити до залягання сировини в силосах, її самозігрівання та самозаймання. Особливості зберігання зерна В процесі зберігання зерна контролюють його температуру та показники якості, в першу чергу вміст вологи і наявність шкідників хлібних запасів. Підвищення температури зерна при зберіганні свідчить про протікання процесів самозігрівання. Сарозігрівання – основна причина псування зерна. В практиці зберігання зустрічаються гніздове, пластове і суцільне самозігрівання зерна. Самозігрівання може відбуватися в три стадії. Перша стадія – температура підвищується до +30 °С. Зерно починає темніти, на зародку з'являється плісеневий наліт. Таке зерно нестійке до подальшого зберігання, придатне для виробництва комбікормів. Друга стадія – температура підвищується до +38 °С, знижується його сипучість, з'являється солодовий запах, вологі зерна темніють, з'являється пліснява. Зерно не підлягає подальшому зберіганню. Після визначення рівня токсичності можна використати при виробництві комбікормів для дорослих тварин. Третя стадія – температура зерна підвищується до +58 °С і більше. Зерно втрачає сипучість, набуває коричнево-чорного або чорного забарвлення, з'являється затхлий або гнилісно-затхлий запах. Таке зерно не можна використовувати для виробництва комбікормів, воно може бути використане тільки в технічних цілях. В разі, якщо виявлено факт підвищення температури зерна в одному з силосів, вживають заходи щодо негайного охолодження. Переміщення зерна в той же силос ("на себе") суворо забороняється. Якщо вміст вологи не перевищує норм, то зерно перемішають через транспортні механізми в інший силос, або пропускають через зерносушарку, подаючи повітря для охолодження. Зерно, яке самозігрівалось, охолоджують активним способом до досягнення ним температури, яка не перевищує температури зовнішнього повітря в нічний час більше, ніж на 5 °С. З появою плісеневого запаху (без підвищення температури зерна) його сушать при невисоких температурах теплоносія (+100...110 °С). При охолодженні зерна активним способом визначають температуру, вміст вологи і зараженість шкідниками до і після охолодження зерна. Перевірку зерна на зараженість шкідниками, колір і запах здійснюють в залежності від його температури в наступні терміни: при температурі вище + 15 °С – раз на 10 днів, при температурі від + 15 °С до + 5 °С – раз на 15 днів і при температурі нижче + 5 °С – раз на місяць. Для забезпечення збереженості зерна, а також боротьби з шкідниками хлібних запасів його охолоджують, використовуючи понижену температуру зовнішнього повітря, особливо в нічний час. Черговість охолодження партій зерна встановлюють в залежності від їх стану і тривалості зберігання.

Рис. 7.20 Стаціонарні установки для активного вентилювання зерна в силосах.

Для охолодження зерна застосовують активний і пасивний способи. Активний спосіб полягає у використанні переносних або стаціонарних установок для активного вентилювання (рис.7.20.). Пасивний спосіб охолодження застосовують у тому разі, коли температура зовнішнього повітря нижча за температуру зерна, відкриваючи вікна і двері приміщень на надсилосному і підсилосному поверхах, а також верхніх люків силосів за умови наявності решіток. Для збереження низької температури зерна при підвищенні температури зовнішнього повітря, навпаки, двері і вікна приміщень надсилосного і підсилосного поверхів, а також люків силосів тримають закритими. При розміщенні зерна на зберігання, а також після сушіння і перед подачею на виробництво комбікормів виконують повний технічний аналіз.

Особливості зберігання шротів олійних культур і мучнистої сировини На комбікормові заводи можна приймати шроти олійних культур, температура яких не перевищує + 40°С, а макуху + 35°С. Макуха і шроти характеризуються низьким вмістом вологи (6...10%), що сприяє інтенсивному поглинанню вологи з оточуючого середовища і може призвести до ще більшого підвищення температури шротів. Крім того, макухи містять від 8 до 10% і більше олії, яка інтенсивно окиснюється, що також супроводжується виділенням тепла. Підвищення вологості макухи і шротів понад 10% може призвести до розвитку мікроорганізмів, які також сприяють підвищенню температури сировини. В результаті загроза самозігрівання шротів дуже висока. Шроти можуть містити залишки розчинника, вміст якого обмежується на рівні не більше 0,1%. Сукупність всіх цих факторів може призвести до самозаймання. Не слід приймати на зберігання шроти олійних культур з вмістом вологи менше 6%, оскільки при їх транспортуванні і переробці дрібнодисперсні частинки шроту накопичують статичну електрику, підвищується рівень запиленості приміщень і зростають втрати продукту. При зберіганні макухи і шротів контролюють їх температуру і вміст вологи. При зростанні вологи понад встановлені норми (табл.7.1.) макуху і шроти направляють у виробництво за умови відсутності осередків самозаймання і після охолодження до температури зберігання. Таблиця 7.1 – Норми вмісту вологи в макусі і шротах олійних культур

Для запобігання злежуванню макухи і шротів у силосах рекомендується перекачувати їх у вільний силос через кожні 5...8 днів зберігання. Температуру макухи і шротів під час їх зберігання в силосах контролюють за допомогою систем дистанційного контролю, при зберіганні насипом в складах підлогового типу – за допомогою термощупів в трьох шарах: у верхньому (на глибині 0,30...0,40 м, середньому і нижньому (на висоті від підлоги 0,15 м). Температура макухи і шротів під час зберігання не повинна перевищувати температуру зовнішнього повітря більше, ніж на 5°С. Якщо температура макухи і шротів підвищилася, то їх охолоджують шляхом одно- або двократного перекачування у вільний силос, якщо не було виявлено осередків самозаймання. Якщо були виявлені осередки самозаймання, необхідно негайно вжити заходів щодо їх ліквідації, припинити всі види робіт, зупинити роботу заводу і зупинити роботу всіх механізмів, евакуювати обслуговуючий персонал, терміново викликати пожежну команду і довести до відома керівництва. В разі виявлення осередків самозаймання при зберіганні макухи і шротів в складах підлогового типу виявлене гніздо терміново вилучають і охолоджують. Штабелі з макухою і шротами в тарі, в яких було виявлено підвищення температури, розбирають, відбирають мішки, продукт в яких нагрівся, і охолоджують шляхом провітрювання, у разі необхідності продукт перезатарюють. Особливу увагу слід звертати на шротовий пил. Нижня межа виникнення вибуху пилоповітряної суміші становить: для соняшникового шроту – 24,6 г/м3, а для соєвого шроту – 29,0 г/м3. Тому перспективним напрямком є отримання макухи і шротів у гранульованому вигляді, що знижує рівень запиленості і вибухопожежобезпеки при їх переміщенні і зберіганні. Зернові висівки і мучки гігроскопічні, тому при підвищенні відносної вологості навколишнього середовища вміст вологи в них зростає, що сприяє розвитку мікроорганізмів, шкідників хлібних запасів, призводить до злежування і псування. З метою запобігання злежуванню необхідно кожні 5...7 днів випускати частину продукту (для використання у виробництві), а кожні 10…14 днів перекачувати їх в інший силос. Вміст вологи у висівках і мучках не повинен перевищувати 15,0%. При вищій вологості висівки і мучки ущільнюються, злежуються і втрачають сипучість, швидко самозігріваються, що може призвести до самозаймання.

Мучки мають підвищений вміст жиру, який швидко окиснюється. Терміни їх зберігання повинні бути мінімальними.

Особливості зберігання побічних продуктів переробки риби і тваринної сировини Виробництво побічних продуктів переробки риби носить сезонний характер. Наприклад, рибну муку виробляють у найбільшій кількості в сезон ловлі риби і тому термін її зберігання може бути значним і досягати шести і більше місяців. Виробництво м'ясної, м'ясо-кісткової та кісткової муки також нестабільне, оскільки також носить сезонний характер і залежить від коливань цін на ринку м'яса. Під час зберігання таких видів сировини під дією несприятливих факторів відбувається погіршення фізичних властивостей, зміна хімічного складу та кількісні втрати. Рибна мука, яка надходить на комбікормові заводи, повинна мати вміст вологи в межах 8,0...12,0%. Розрізняють нежирну рибну муку (вміст жиру до 10%) і жирну (до 22%). Дослідження впливу температури і вологості на якість жирної і нежирної рибної муки показали, що за порівняно короткий термін зберігання цих продуктів відбуваються суттєві зміни в їх якості, що пов'язано, в першу чергу, з окисленням жирів, руйнуванням білків. Так, при зберіганні рибної муки при температурі понад + 20 °С вже за 60 днів спостерігається зниження вмісту сирого протеїну і водорозчинного білка як в жирній, так і в нежирній муці при вмісті вологи в межах 8,0...12,0%. З підвищенням вмісту вологи до 14% за цей же період зберігання зменшення вмісту сирого протеїну склало 3,0%, а сирого жиру – 47%. При збільшенні термінів зберігання втрати білка зростають. Навіть при вологості 8,0...12,0% втрати водорозчинного білка при зберіганні рибної муки протягом 120 днів перевищують 50%. Під час зберігання рибної муки спостерігаються втрати вітамінів В1 і В2. Підвищення температури зберігання та вмісту вологи суттєво прискорюють цей процес. Для запобігання процесам швидкого окислення жирів рибної муки застосовують антиоксиданти, які вступають в реакції з вільними радикалами жирних кислот, гідроперекисів та інших речовин, що затримує процес окиснення продукту. Як антиоксиданти для стабілізації рибної муки застосовують іонол, пропілгаллат, сантохін та ін. Причому доведено, що ефективність застосування антиоксиданту значно вища при внесенні його у свіжу рибну муку і дуже низька при внесенні антиоксиданта в продукт, який вже зберігався тривалий час. При цьому стабілізуючий ефект від використання антиоксидантів більше проявляється при підвищеній (+ 20 °С) температурі і вологості. При зниженні температури навколишнього середовища до +10 °С і до 0 °С стабілізуюча дія антиоксидантів зменшується. У збереженні якості рибної муки велику роль відіграє вид тари, в якій вона зберігається. При упаковці в паперові або джутові мішки свіжо приготовлена рибна мука нагрівалась вже після 9 годин зберігання. Причому, в джутових мішках нагрів муки був більш інтенсивним. Це пояснюється тим, що паперові багатошарові мішки пропускають значно менше повітря. Якщо забезпечити своєчасне охолодження рибної муки, то її зберігання в герметичній тарі більш ефективне. Наприклад, зберігання рибної муки в герметичному пластиковому контейнері виключає доступ кисню повітря, що уповільнює процес окиснення жирів. Крім того, слід враховувати той факт, що рибна мука, отримана з різних видів риби, по різному окиснюється. Наприклад, відомо, що мука з оселедцевих риб, жир яких містить мало природних антиоксидантів, потребує більш уважного відношення до неї під час зберігання, ніж мука з інших видів рибної сировини. М’ясопереробна промисловість випускає м'ясо-кісткову муку трьох сортів. В залежності від сорту така мука містить від 30 до 50% сирого протеїну і від 13 до 20% жирів. Жир м'ясо-кісткової муки містить в середньому до 60% насичених жирних кислот і біля 40% ненасичених, в основному – олеїнової та лінолевої. Вміст вологи в м'ясо-кістковій муці становить 9...10%. Проте навіть при меншій вологості (7...8%) жир м'ясо-кісткової муки інтенсивно окислюється під час зберігання. Так, після зберігання м'ясо-кісткової муки протягом 30 днів кислотне число зростає в 1,4... 1,5 разів, а втрати сирого жиру складають 10...11 %. При зберіганні м'ясо-кісткової муки з вмістом вологи 10...12 % протягом 5...6 місяців втрати сирого протеїну складають 5%, а водорозчинної фракції білка – 40...50%. Пониження температури зберігання до +5°С уповільнює процес розпаду білків, проте практично не впливає на окислювальні процеси. У зв'язку з цим м'ясо-кісткову муку слід зберігати при температурі + 18 °С не довше 3 місяців.

Особливості зберігання травʹяної муки Виробництво трав'яної муки носить сезонний характер, тому ефективному її зберіганню приділяють особливу увагу. Гранульовану трав'яну муку зберігають в залізних або залізобетонних бункерах насипом. Розсипну трав'яну муку необхідно зберігати тільки у затареному вигляді. На зберігання закладається трав'яна мука, температура якої не перевищує температуру зовнішнього повітря більше, ніж на 5 °С. В процесі зберігання визначають температуру трав'яної муки, її органолептичні властивості, вміст вологи, каротину і зараженість шкідниками хлібних запасів. У разі виявлення підвищення температури в гранульованій трав'яній муці її охолоджують, переміщаючи у вільний силос. При виявленні в окремих мішках з мукою осередків самозігрівання слід терміново розібрати цей штабель, вилучити мішки з нагрітою мукою, видалити їх зі складу або перезатарити. Муку, в якій було виявлено осередки самозігрівання, реалізують в першу чергу. При виявленні пліснявої трав'яної муки можливість її подальшого використання у виробництві комбікормів визначають після проведення досліджень на виявлення мікотоксинів. Для забезпечення тривалих термінів на зберігання слід закладати трав'яну муку 1-го і 2-го класів з вмістом вологи не більше 13%. Муку 3-го класу рекомендується зберігати не довше 3-х місяців. Суттєвий вплив на вміст каротину та інших біологічно активних і поживних речовин при зберіганні трав'яної муки здійснюють вологість продукту і відносна вологість оточуючого повітря, доступ світла та умови аерації. Оптимальний вміст вологи трав'яної муки при зберіганні становить 8...15 %. Відносна вологість повітря має бути в межах 60...85%. В пересушеній трав'яній муці вміст каротину різко знижується як в процесі виробництва, так і в процесі її подальшого зберігання. Це пояснюється тим, що при максимальному зневодненні прискорюється окиснення хлоропластів в клітинах, оскільки видаляється водяна плівка, що їх обволікає. Підвищення температури і вологості трав'яної муки сприяє прискоренню руйнування каротину. Використання гранульованої трав'яної муки приводить до зниження втрат каротину з 40...45% до 25...30% порівняно з розсипною трав'яною мукою. Величина втрат каротину залежить також і від виду тари, в якій зберігається трав'яна мука. Наприклад, втрати каротину менші при зберіганні трав'яної муки в герметичних поліпропіленових мішках порівняно з паперовими.

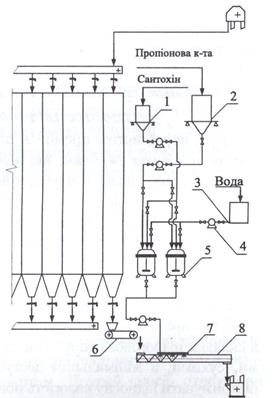

Рис. 7.21 Схема технологічного процесу стабілізації каротину в гранульованій травʹяній муці: 1,2,3 – витратні баки; 4 – насос-дозатор; 5 – змішувач; 6 – стрічковий ваговий дозатор; 7 – форсунки; 8 – шнек.

Втрати каротину можуть бути суттєво знижені за рахунок стабілізації трав'яної муки за допомогою антиоксидантів і підкислювачів (рис.7.21.). Для стабілізації готують суміш з підкислювана (наприклад, пропіонова кислота), антиоксидант (наприклад, сантохін), яку в разі необхідності розбавляють водою. Антиоксидант і підкислювач зберігають у витратних баках 1,2, встановлених на тензодатчиках. Компоненти дозують за допомогою насосів-дозаторів 4 і подають у змішувачі 5. Після змішування суміш готова до використання і за допомогою насоса-дозатора 4 подається в трубопровід з форсунками 7, встановлений у верхній частині шнека 8. Гранульована трав'яна мука подається в шнек 8 за допомогою стрічкового вагового дозатора 6. Оброблена таким чином трав'яна мука зволожується всього на 0,1...0,15% і направляється на зберігання в один з силосів. Встановлено, що при зберіганні гранульованої трав'яної муки в силосному корпусі протягом 6 місяців втрати каротину становлять 50...55%. Після стабілізації втрати каротину не перевищують 10...14%.

Особливості зберігання препаратів біологічно активних речовин і преміксів При виробництві преміксів використовують препарати біологічно активних речовин, які здатні інтенсивно окиснюватися. Тому перевагу надають препаратам у мікрогранульованому вигляді. Забороняється зберігати відкриті упаковки вітамінів, ферментів та інших препаратів. Не рекомендується використовувати для виробництва преміксів бленди (попередні суміші заводського виготовлення), оскільки в суміші інтенсивність окиснювально-відновлювальних процесів зростає, що призводить до зниження активності препаратів окремих біологічно активних речовин. Препарати біологічно активних речовин і премікси зберігають в складах підлогового типу. Такі склади повинні бути герметичними, сухими, з мінімальним доступом сонячного світла. Бажано підтримувати відносну вологість повітря на рівні нижчому від 70%, а температуру – не вище + 18 °С, оскільки більшість препаратів мікроелементів гігроскопічні і утворюють агломерати, які важко подрібнювати і переробляти. Крім того, підвищена відносна вологість повітря може стати причиною підвищення вмісту вологи в преміксах. Премікси рекомендується зберігати при вмісті вологи до 10% не довше 4-х місяців, а при вмісті вологи до 13% - не довше 2-х місяців. При збільшенні вмісту вологи інтенсивність реакцій взаємодії біологічно активних речовин посилюється. Так, наприклад, препарати мікроелементів, особливо сірчанокислі солі мікроелементів, каталізують окиснювально-відновлювальні процеси і руйнують деякі вітаміни.

Особливості зберігання сировини в регульованих газових середовищах При застосуванні традиційних технологій зберігання сировини кисень повітря контактує з продуктом, що активізує окиснювальні процеси, які приводять до значних втрат поживних і біологічно активних речовин, в першу чергу каротину, вітамінів, жирів і протеїну. Зниження концентрації кисню в атмосфері зі звичайного рівня (21,0%) до 1,0...2,0% і підвищення концентрації вуглекислого газу або іншого інертного газу до 2,0...14,0% дозволяє практично повністю зберегти всі поживні і біологічно активні речовини в кормовій сировині протягом 7...9 місяців зберігання. Для зниження концентрації кисню і підвищення концентрації вуглекислого газу у вільному просторі силосів або інших складів необхідно замінити повітря на спеціальну атмосферу – регульоване газове середовище (РГС). У світовій практиці відомі три способи отримання РГС. Перший спосіб полягає у витісненні повітря з силосів елеватора або складу силосного типу чистим азотом. Для цього використовують газоподібний або скраплений азот. Елеватор обладновують наземними або підземними резервуарами, розташовуючи поряд регазофікатори, в яких скраплений азот перетворюється у газоподібний. Скраплений азот доставляють на комбікормовий завод спеціальним транспортом. Другий спосіб отримання РГС оснований на випалюванні кисню з повітря рідким паливом. Проте такі РГС містять шкідливі продукти згорання, які адсорбуються продуктами, що зберігаються. Це може стати причиною зниження якості комбікормів і тваринницької продукції. Третій спосіб отримання РГС оснований на випалюванні кисню з повітря за допомогою природного або скрапленого газу в спеціальних генераторах. Газоподібне паливо спалюють в таких генераторах за допомогою спеціальних каталізаторів, продукти згорання охолоджують у водяних холодильниках. Такі РГС практично не містять шкідливих сполук, а їх застосування економічно доцільне. Витрати газоподібного палива на зберігання 1000 т наприклад, гранульованої трав'яної муки в металічних силосах становить 50...105 м3 на рік. Склад РГС контролюють за допомогою газоаналізаторів. До елеваторів та складів силосного типу з РГС пред'являють особливі вимоги стосовно герметичності силосів, люків і розвантажувальних пристроїв. Для підвищення герметичності залізобетонних силосів їх внутрішню поверхню рекомендується покривати спеціальними смолами та іншими полімерними матеріалами. Силос має задовільну герметичність, якщо термін падіння тиску в ньому з 250 до 100 Па складає не більше 600 с.

Питання для самоконтролю 1. Основні правила приймання, розміщення та зберігання сировини на комбікормових заводах. 2. Призначення систем термометричного контролю за зберіганням кормової сировини. 3. Особливості технології приймання та розміщення сипкої сировини. 4. Способи розміщення сипкої сировини на зберігання. 5. Особливості приймання та розміщення на зберігання важкосипкої мінеральної сировини. 6. Особливості приймання та розміщення на зберігання затареної сипкої сировини. 7. Переваги використання біг-бегів для транспортування, приймання, розміщення та зберігання сипкої сировини. 8. Особливості технології приймання та розміщення на зберігання рідкої сировини. 9. Переваги застосування контейнерів для транспортування, приймання та розміщення на зберігання рідкої сировини. 10. Особливості зберігання зерна. 11. Особливості зберігання шротів насіння олійних культур і мучнистої сировини. 12. Особливості зберігання продуктів переробки риби і тваринної сировини. 13. Особливості зберігання трав'яної муки. 14. Особливості зберігання препаратів біологічно активних речовин і преміксів. 15. Особливості зберігання сировини в регульованих газових середовищах.

Розділ 8 ТЕХНОЛОГІЯ ПІДГОТОВКИ СИРОВИНИ ДЛЯ ВИРОБНИЦТВА КОМБІКОРМІВ

Технологія очищення зернової сировини при виробництві комбікормів Зернова сировина, яка надходить на комбікормові заводи, вимагає ретельного очищення. Так, наприклад, вміст зернової і смітної домішок може досягати 8...12%, особливо при постачанні зерна від безпосереднього сільськогосподарського виробника. При очищенні зерна виділяють крупні і випадкові домішки, пісок та інші мінеральні, легкі і металомагнітні домішки. В очищеній зерновій сировині вміст сторонніх домішок не повинен перевищувати: — крупні домішки (залишок на ситі з отворами діаметром 10...16 мм) не допуасаєпься; — мінеральні домішки, не більше 0,25%; — металомагнітні домішки (в залежності від виду комбікорму) 10...20 мг/кг; При очищенні зерна отримують кормові і некормові відходи. Вміст корисного зерна у відходах не повинен перевищувати 2%, при цьому режим роботи сепаратора або просіювальної машини повинен забезпечувати максимальне відділення смітних і мінеральних домішок. Відходи, що отримуються з очисних машин, в яких вміст корисного зерна не перевищує 2%, підлягають обліку та знищенню як некормові відходи. При виборі зерноочисного устаткування необхідно враховувати той факт, що продуктивність зерноочисних машин, як правило, вказується для зерна пшениці з вологістю 17% і об'ємною масою 750 кг/м3, якщо інше не вказано виробником обладнання. Для визначення дійсної продуктивності тієї або іншої машини при очищенні інших видів зерна необхідно паспортну продуктивність помножити на коефіцієнт, відповідний даній культурі (табл.8.1.).

Таблиця 8.1 – Конфіцієнти коректування продуктивності зерноочисного обладнання (за Я.М.Жисліним, 1981)

На практиці застосовують декілька технологічних способів очищення зернової сировини: - очищення зернової сировини в потоці при прийманні; - очищення зернової сировини при подачі у виробництво; - комбіноване очищення зернової сировини. Безумовно, найбільш надійний третій спосіб. Очищення зерна в потоці при прийманні дозволяє виділити найбільш крупні домішки, які ускладнюють вивантаження і транспортування сировини і можуть привести до поломки устаткування або до псування сировини при зберіганні. При очищенні зерна в потоці при прийманні застосовують зерноочисне обладнання (скальператори або зерноочисні сепаратори). Тривалий час для очищення зернової сировини на вітчизняних комбікормових заводах застосовували застарілі сито-повітряні зерноочисні сепаратори типу ЗСМ-50 і ЗСМ-100. Ці сепаратори мають три ситові рами, в яких для очищення зерна встановлюють: - у приймальних рамах – полотна решітні №200 або сітки дротяні №18; - у сортувальних рамах – полотна решітні № 100-160 або сітки дротяні №8-14; - у підсівних рамах – полотна решітні №10-14 або сітки дротяні №085-1. В даний час для очищення зерна застосовують сепаратори, які мають дві ситові рами (А1-БЛС, А1-БІС та ін.), що змусило змінити саму технологію очищення зерна. Так, сучасна схема технологічного процесу очищення зерна передбачає застосування різних видів зерноочисних машин (рис.8.1.).

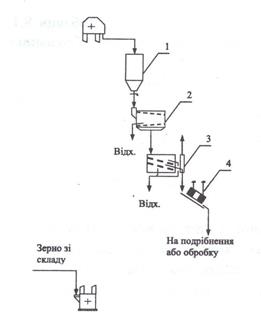

Рис. 8.1 Схема технологічної лінії очищення зерна: 1 – бункер; 2 – скальператор; 3 – сито-повітряний сепаратор; 4 – електромагнітний сепаратор.

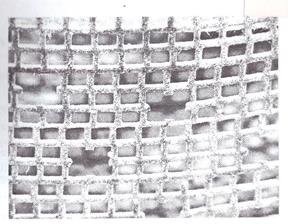

Зернова сировина надходить зі складу силосного типу в приймальний бункер 1, потім в скальператор 2 для виділення сходом випадкових і крупних домішок. В скальператорі встановлюють циліндричне конусоподібне сито з двох частин (приймальна частина – з отворами розміром 25×25 мм, сходова частина – з отворами розміром 10×10 або 15×15 мм). Далі зерно надходить в сито-повітряний сепаратор 3, в якому встановлюють дві ситові рами: сортувальну (полотно решітне №100 - 160 або сітка дротяна №8 - 14) і підсівну (полотно решітне №10 - 14 або сітка дротяна №085 - 1). Ефективність очищення зернової сировини залежить від багатьох факторів – вмісту домішок, вологості зерна, товщини шару зерна на ситовій поверхні, але в першу чергу необхідно слідкувати за станом ситової поверхні. Зношення сит, попадання важких металевих або мінеральних домішок може призвести до руйнування окремих ділянок сит (рис.8.2.). При переробці таких фуражних культур, як просо, сорго і чумиза рекомендується застосовувати сита з отворами нижніх значень. При очищенні зернової сировини, в якій початковий вміст мінеральної домішки не перевищує 0,25%, у підсівних рамах замість полотен решітних або сіток дротяних можна встановлювати суцільні листи. В аспіраційній колонці сепаратора відбувається виділення легких домішок. Останній етап очищення зерна – виділення металомагнітних домішок.

Рис. 8.2 Фрагмент зношеного циліндричного сита скальператора А1-БЗО

Для цього використовують різні види магнітних сепараторів 4, але найбільш ефективними є електромагнітні сепаратори, що забезпечують надійне вилучення та утримання металомагнітних домішок. Очищене зерно направляють на подальшу обробку, або на подрібнення. Необхідно пам'ятати, що перед подачею зерна в технологічне обладнання ударно-стираючої дії (молоткові дробарки, лущильні машини, екструдери, преси-гранулятори та ін.) рекомендується обовʹязково повторно виділяти металомагнітні домішки. Крім того, більшість сучасних молоткових дробарок оснащено вбудованими магнітними сепараторами. Очищену зернову сировину в залежності від вимог, що предʹявляються до готового комбікорму, піддають лущенню, спеціальній тепловій обробці або подрібненню.

Технологія лущення зерна плівчастих зернових культур Зерно плівчастих культур (ячмінь, овес, просо та ін.) зазвичай має нижчу ціну, ніж зерно кукурудзи або пшениці, проте його використання при виробництві комбікормів для сільськогосподарських тварин і птиці, риби та хутрових звірів, особливо для молодняка тварин, обмежується підвищеним вмістом сирої клітковини, що може стати причиною зниження інтенсивності росту тварин та їх продуктивності. У зв'язку з цим вміст сирої клітковини у складі комбікормів обмежується. Нижче наведені норми вмісту сирої клітковини у складі комбікормів для деяких видів тварин (табл.8.2.): Таблиця 8.2 – Норми вмісту сирої клітковини в комбікормах

Вміст сирої клітковини в зерні плівчастих культур становить: ячмінь - 5,5%, овес - 10,3%, просо - 9,7%. Ядро цих видів зерна містить незначну кількість сирої клітковини: лущений ячмінь - від 2,2 до 3,5%, лущений овес - від 4,7 до 5,3%. Основну частину сирої клітковини містить лузга ячмінна (до 29...30%), лузга вівсяна (до 34...35%) і лузга просяна (до 35...36%). Таким чином, відділення плівок дозволяє суттєво підвищити кормову цінність зерна плівчастих культур і збільшити норми його введення до складу комбікормів для молоді тварин і риби. Так, норма введення зерна ячменю до складу комбікормів для молодняка сільськогосподарської птиці зростає з 15% до 20%. Розрізняють два основні технологічні способи відділення лузги (квіткових плівок) від зерна плівчастих культур: обробка в спеціальних лущильних машинах (лущення) з подальшим відвіюванням плівок у повітряних сепараторах (аспіраторах, аспіраційних колонках, пневмосепараторах) або шляхом подрібнення зерна плівчастих культур і просіювання продуктів подрібнення. Найбільш ефективний і поширений спосіб – лущення зерна плівчастих культур в спеціальних машинах. Лущення зерна ячменю здійснюють в спеціальних вертикальних абразивних машинах з циліндровою ситовою обичайкою, наприклад, типу А1-ЗШН-3, з подальшим відвіюванням плівок у повітряному сепараторі (рис.8.3.).

Рис. 8.3 Схема технологічної лінії лущення зерна ячменю: 1 – бункер; 2 – скальператор; 3 – зерноочисний сепаратор; 4 – просіювальна машина; 5 – магнітний сепаратор; 6 – лущильна машина; 7 – пневмосепаратор; 8 – молоткова дробарка. Зерно ячменю направляють в бункер 1, далі в скальператор 2 і в сито-повітряний сепаратор 3. На лущення доцільно направляти зерно ячменю з об'ємною масою не нижче, ніж 605 кг/м3. Для відбору крупної фракції зерна ячменю застосовують просіювальну машину 4, в якій встановлюють полотно решітне №2а 2,2×20 з розміром отворів 2,2×20 мм для відбору проходом щуплого зерна ячменю. Зерно, що отримують сходом з цього сита, направляють на лущення. Проходом отримують щупле зерно, яке використовують при виробництві комбікормів для жуйних тварин. Перед сито-повітряним сепаратором доцільно встановлювати остеломач, замість якого можна застосовувати оббивальну машину з барабаном, виконаним з сітки з пружинного дроту з отворами розміром 2×2 мм. Для виділення мінеральних домішок рекомендується також використовувати каменевідбірники. У лущильних машинах типу А1-ЗШН-3 (6) встановлюють ситові обичайки завтовшки 1,0 мм і з розміром отворів 1,1×20 мм, розташування вертикальне. Вихід лущеного ячменю повинен складати не менше 80%, вміст сирої клітковини в готовому продукті повинен бути не більше 3,5%. Інакше процес відділення плівок вважається неефективним. Для лущення зерна вівса застосовують відцентрові лущильні машини або оббивальні машини з бичами (рис.8.4.). В оббивальних машинах рекомендується застосовувати наступні режими: уклон бичів – 8%, окружна швидкість – 20...22 м/с, зазор між бичами і абразивною поверхнею – 20...22 мм. На лущення слід направляти виповнене зерно вівса з об'ємною масою не нижче 490 кг/м3. Для відбору щуплого зерна в просіювальній машині встановлюють полотно решітне №2а 2,2×20. Вихід лущеного вівса повинен становити не нижче 55%, а вміст сирої клітковини в готовому продукті – не більше 5,3%. Другий спосіб відділення плівок передбачає подрібнення зерна плівчастих культур в молоткових дробарках з наступним розділенням продуктів подрібнення в просіювальній машині (Рис.8.5.). У молотковій дробарці 3 встановлюють сито з круглими отворами діаметром 3-4 мм або сито лускатого типу з розміром отворів 2×14 мм, що дозволяє відділяти плівку більш ефективно. Продукти подрібнення направляють в просіювальну машину 4, в якій встановлюють два полотна

Рис. 8.4 Схема технологічної лінії лущення зерна вівса: 1,8 – бункер; 2 – скальператор; 3 – сито-повітряний сепаратор; 4 – просіювальна машина; 5 – магнітний сепаратор; 6,10 –оббивальна машина; 7,11 – повітряний сепаратор; 9 – трієр-вівсюговідбірник; 12 – молоткова дробарка.

решітних: верхнє – №25...30 з отворами діаметром 2,5...3,0 мм і нижнє – №14...16 з отворами діаметром 1,4...1,6 мм. Сходові продукти з верхн

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1372; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.134.165 (0.017 с.) |