Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічні процеси теплової обробкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

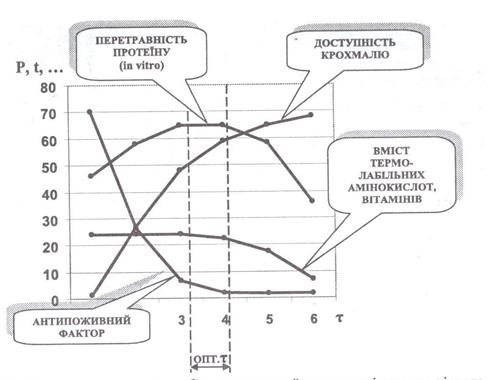

Зерна і комбікормів Технологічні процеси теплової обробки зерна застосовують для підвищення його кормової цінності, а комбікормів – для підвищення кормової цінності і для підготовки комбікорму до подальшого гранулювання з метою зниження питомих витрат енергії, підвищення продуктивності преса-гранулятора і надання гранулам відповідної міцності. Відомо також, що застосування попередньої теплової обробки комбікорму підвищує вихід крупки, яку отримують шляхом подрібнення гранул. Підвищення кормової цінності зерна і комбікормів під час теплової обробки досягається шляхом підвищення доступності поживних речовин, руйнування антипоживних речовин, покращення смакових якостей та зниження загального мікробного числа, що покращує санітарну якість зерна і комбікормів. Теплову обробку зерна доцільно застосовувати при виробництві комбікормів для молодняка сільськогосподарської птиці і тварин, травна система яких ще не здатна продукувати необхідну кількість ферментів, необхідних для розщеплення біополімерів поживних речовин. Використання термічно обробленого зерна у складі комбікормів забезпечує: · для курчат – підвищення середньодобових приростів маси на 5...10% і зниження питомих витрат комбікормів на 5...7%; · для поросят – підвищення середньодобових приростів маси на 10...15% і зниження питомих витрат комбікормів на 5...10%; · для телят – підвищення середньодобових приростів маси на 5…10% і зниження питомих витрат комбікормів на 7...8%. При виборі оптимальних режимів теплової обробки зерна і комбікормів слід пам’ятати про те, що більш жорсткі режими можуть привести до практично повного руйнування антипоживних речовин, максимального підвищення доступності крохмалю, проте і призвести до зниження перетравності таких поживних речовин, як протеїн, а також до втрати деяких біологічно активних речовин. Так, наприклад, при постійних значеннях тиску (Р) і температури (t) оптимальна тривалість теплової обробки повинна забезпечити максимальний ефект при мінімальних втратах (рис.6.19.).

Рис. 6.19 Фактори впливу на вибір оптимальної тривалості технологічного процесу теплової обробки зерна і комбікормів.

Ефективність теплової обробки зерна або комбікормів визначається ступенем зниження вмісту антипоживних речовин, ступенем декстринізації крохмалю (для зерна злакових культур), перетравністю білка (in vitro), а також ступенем зниження вмісту однієї з найбільш термолабільних амінокислот або вітаміну. Можливе зниження перетравності білка пов'язане з протіканням реакції Майара (рис.6.20.), суть якої полягає у виникненні міцного ковалентного зв'язку між боковими амінними групами білків і боковими гідроксильними групами як самих білків, так і простих вуглеводів, що утворюють практично незасвоювані ферментами комплекси.

Рис. 6.21 Мікроструктура зрізу зерна вівса до (а) і після (б) волого-теплової обробки.

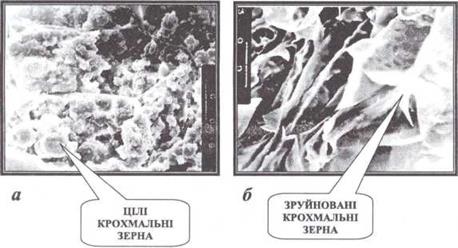

можуть руйнуватися, суттєво збільшуючи площу зовнішньої поверхні для ферментативного гідролізу. Саме тому більшість способів теплової обробки носить комбінований характер. Крім того, застосування попереднього зволожування або пропарювання зерна суттєво прискорює наступну теплову обробку. Цей факт було встановлено В.Н.Кирієвським і співавторами ще у 1982 році. Виконаний ними аналіз механізму тепловологоперенесення показав, що процеси теплової обробки зерна із застосуванням води пов’язані з переважанням дифузійного процесу перенесення вологи у вигляді рідини вглиб зернівки над розповсюдженням температурного поля, що цілком узгоджується з теорією тепловологоперенесення А.В.Ликова. Тому на практиці використання води та водяної пари для попереднього зволоження зерна і комбікормів знайшло широке використання при здійсненні практично всіх способів теплової обробки. Найбільш широко застосовують теплову обробку зерна шляхом підсмажування при виробництві комбікормів для поросят. Екструдування знайшло широке запровадження при виробництві комбікормів для молоді риби, для дорослої хижої риби, для домашніх тварин (собак і кішок), для хутрових звірів, а також при виробництві передстартових і стартових комбікормів для поросят і телят. Мікронізація зерна широко застосовується при виробництві комбікормів для відгодівлі бичків, для молочних корів і биків-плідників і часто поєднується з подальшим плющенням до отримання пластівців. Цей процес отримав назву «флакування» (від англ.flake – пластівці). Процес волого-теплової обробки шляхом пропарювання віднайшов широке застосування при виробництві комбікормів з використанням зерна сої та гороху, як один з найефективніших способів зменшення вмісту антипоживних речовин. Процес експандування широко застосовують для обробки всього комбікорму з метою підвищення його санітарної якості, підготовки до гранулювання, а також з метою отримання комбікормової крупки для молодняка сільськогосподарської птиці. В комбікормовій промисловості застосовують технологічні способи теплової обробки, які можна розділити на три групи: термічні, гідротермічні і термомеханічні, більшість з яких носить комплексний характер (рис.6.22.). Наприклад, пропарювання може застосовуватися як при гранулюванні, при експандуванні, так і при мікронізації. В залежності від особливостей розвитку комбікормової промисловості кожному етапу були характерні ті чи інші способи теплової обробки зерна. Так, в 60-х...70-х роках минулого століття найбільшого поширення набуло підсмажування зерна на комбікормових заводах при свинарських відгодівельних комплексах. В 70-х...80-х роках минулого століття найбільшого поширення набуло екструдування зерна при виробництві комбікормів для молодняка сільськогосподарських тварин і в фермерських господарствах.

Рис. 6.22 Класифікація технологічних способів теплової обробки зерна і комбікормів (за В.А.Афанасьевим, Всеросійський НДІ комбікормів, 2002).

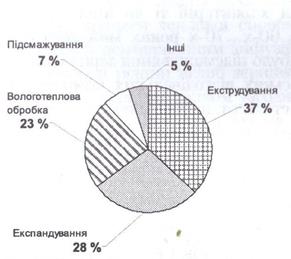

На початку 90-х років запровадження експандування поклало початок виробництву гігієнічних комбікормів. На початку третього тисячоліття на комбікормових заводах світу продовжують застосовувати як підсмажування, так і екструдування, експандування та інші способи теплової обробки зерна і комбікормів (рис.6.23.).

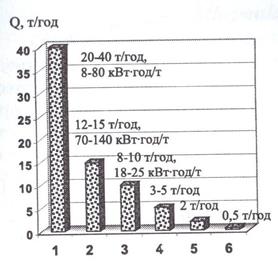

Рис. 6.23 Порівняння масштабів застосування різних способів теплової обробки зерна і комбікормів. Як видно, найбільше використовують екструдування зерна і комбікормів, що частково пов’язано і з ростом виробництва комбікормів для риб, молюсків і ракоподібних. Проте порівняльний аналіз ефективності різних способів теплової обробки свідчить про перспективність експандування і волого-теплової обробки (рис.6.24.). Так, підсмажування має найнижчу продуктивність (0,5 т/год), екструпування має практично таку ж саму продуктивність, як і волого-теплова обробка (при порівнянні параметричних рядів обладнання, яке виробляється), проте поступається високими питомими витратами електроенергії. Найбільшу продуктивність має експандування і при цьому потребує менше питомих витрат електроенергії, ніж екструдування. Хоча виробництво деяких видів комбікормів без застосування екструдування неможливе.

Рис. 6.24 Порівняльна характеристика способів теплової обробки: 1 – експандування; 2 – екструдування; 3 – волого-теплова обробка парою; 4 – підсмажування; 5 – мікронізація; 6 – НВЧ-обробка.

Таким чином, при виборі способу теплової обробки зерна і комбікормів слід виходити не тільки з рівня ефективності способу, але й з його цільового призначення, що може стати вирішальним фактором застосування процесу.

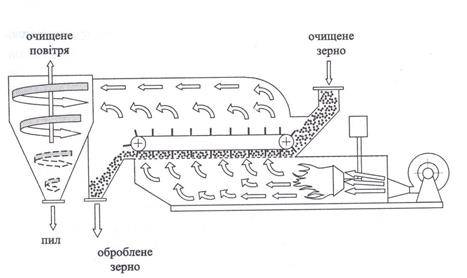

Сухе нагрівання повітрям Сухе нагрівання повітрям застосовується для теплової обробки зерна і являє собою один із різновидів конвективного способу теплової обробки. Очищене зерно направляють в спеціальні повітряно-жарові печі (roaster). Вентилятор нагнітає повітря в зону горіння, в якій встановлено газовий пальник (рис.6.25.). Температура суміші повітря і продуктів горіння становить понад 300 °С. Зерно просувається по сітчастій поверхні, через яку його пронизує перегріте повітря. Тривалість обробки становить до 60 с. Для видалення пилу відпрацьована суміш повітря і продуктів горіння надходить у циклон, на виході з якого її температура становить 100-120 °С. Цю суміш направляють на повторне нагнітання, або використовують з іншою метою, наприклад, для кондуктометричного підігріву теплоносіїв системи опалення промислових будівель.

Рис. 6.25 Схема установки для обробки зерна перегрітим повітрям.

Обробка зерна злакових культур перегрітим повітрям забезпечує зростання кількості декстринів до 30...35%, а обробка зерна бобових культур забезпечує повне руйнування таких антипоживних речовин, як інгібітор трипсину, уреаза та ін.

Підсмажування Підсмажування зерна застосовують, як правило, при виробництві комбікормів для поросят. Найчастіше підсмажують лущене зерно ячменю, яке після теплової обробки має смакові якості, що найкраще відповідають уподобанням поросят. Підсмажування зерна здійснюють в різних установках шляхом його перемішування на гріючій поверхні, яка розігрівається шляхом подачі в «сорочку» спеціального технічного масла, розігрітого до температури 220...250 °С і більше. Процес підсмажування триває 3600...5400 с. Кількість декстринів в зерні ячменю і кукурудзі зростає до 15...17%. Одним із суттєвих недоліків підсмажування є високі втрати термолабільних амінокислот, вітамінів і значне зниження перетравності білка – з 70...75% у вихідному зерні до 40...3 % в обробленому.

Мікронізація Сутність цього способу теплової обробки полягає в інтенсивному розігріві зерна інфрачервоними (ІЧ) променями, які утворюються при спалюванні природного газу в середині керамічних трубок. Вони нагріваються до пурпурно-червоного свічення при температурі понад 600 °С і випромінюють ІЧ-промені з довжиною хвилі 2...6 мкм. Зерно обробляють ІЧ-променями протягом 35…180 с, при цьому воно розігрівається до температури 150...190 °С. Зв’язана вода переходить у псевдопароподібний стан, різко зростає внутрішній тиск в зерні, внаслідок чого воно спучується і пластифікується. У такому стані доцільно направляти зерно на подальше плющення на гладких валках діаметром не менше 600 мм. Оптимальна температура нагрівання зерна різних культур складає: - лущений ячмінь 175 °С - кукурудза і горох 150 °С - соя 170 °С - лущений овес 185 °С Зерно обробляють ІЧ-променями на металевій поверхні або самопливу, або стрічкового конвеєра.

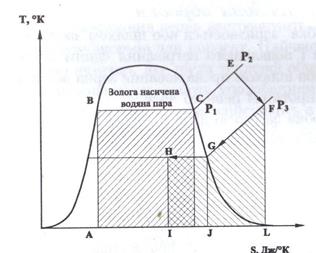

Волого-теплова обробка Волого-теплова обробка здійснюється або шляхом зволоження зерна та комбікормів і подальшого нагрівання одним із способів теплової обробки, або шляхом пропарювання зерна або комбікорму водяною парою протягом певного часу. Волого-теплова обробка за своєю дією на зерно і комбікорм є найбільш сприятливим способом теплової обробки, оскільки при досягненні ефекту призводить до найменших втрат біологічно активних речовин і забезпечує максимальне підвищення перетравності білка. Тому цей спосіб знаходить все більше розповсюдження, особливо при кондиціонуванні комбікормів перед наступним гранулюванням, екструдуванням або експандуванням. Для волого-теплової обробки методом пропарювання застосовують пропарювачі періодичної та безперервної дії. В пропарювачах періодичної дії зерно обробляють водяною парою при тискові 0,20...0,30 МПа протягом 600...1200 с. Проте такі пропарювачі мають низьку продуктивність, а зерно після обробки втрачає сипкість і не вивантажується. Обробка зерна в пропарювачах безперервної дії неможлива при тискові пари вище, ніж 0,15...0,20 МПа, оскільки пробкові затвори не здатні утримати вищий тиск пари. Крім того, оброблене зерно має високий вміст вологи – до 22...25 % і потребує подальшого сушіння, що веде до подорожчання обробки. В середині 80-х років минулого століття фірмою «Вuhler AG» була розроблена унікальна технологія підготовки водяної пари, яка дозволила реалізувати безперервне пропарювання без характерних раніше недоліків. Основою удосконалення процесу пропарювання стало дроселювання перегрітої водяної пари до необхідного тиску, при цьому температура пари була вищою, ніж при застосуванні насиченої водяної пари при такому ж значенні тиску (рис.6.26). Тобто при тискові пари 0,2 МПа температура пари може становити не 132°С, а 140...145°С, а температура 130...132°С може бути отримана при тискові 0,1...0,15 МПа, що дозволяє здійснювати теплову обробку в пропарювачах безперервної дії. Крім того, вміст вологи в такій парі значно нижчий, ніж в насиченій водяній парі, в результаті після обробки зерно практично не потребує сушіння. Для забезпечення рівномірного перерозподілу тепла і вологи в зернівці після короткочасної обробки такою парою (60...120 с) зерно витримують в термоізольованій ємкості протягом 900-1200 с. На практиці цей процес часто називають темперуванням зерна.

Рис. 6.26 Графік процесу утворення водяної пари в TS-координатах

Такий спосіб підготовки водяної пари потребує встановлення парових котлів високого тиску (в магістральному паропроводі тиск пари становить 0,5...0,9 МПа), обладнаних пароперегрівачами. В результаті ефективність технологічного способу теплової обробки шляхом пропарювання підвищується, зерно, як правило, не потребує подальшого сушіння.

Тривалість обробки розсипних комбікормів в парових кондиціонерах залежить від того, яку продукцію надалі вироблятимуть. Так, при виробництві комбікормів для риб, хутрових звірів і домашніх тварин тривалість обробки становить 180…900 с. При цьому комбікорм нагрівається до температури 70...90°С. При виробництві звичайних гранульованих комбікормів частіше застосовують кондиціонери горизонтального типу, тривалість обробки в яких становить 10...60 с. Комбікорм в таких кондиціонерах прогрівається до температури 50...95°С. Для глибокої термічної обробки з метою підвищення кормової цінності комбікорму застосовують вертикальні кондиціонери, в яких протягом 1800...7200 с комбікорм витримується при температурі 100...105 °С. Встановлено, що пропарювання зерна і комбікормів здатне знизити загальне мікробне число в 300...500 разів.

|

||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1557; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.014 с.) |

Свідченням біохімічних перетворень є також зміна мікроструктури зерна в процесі теплової обробки (рис.6.21.). У більшості злакових культур крохмаль має вигляд щільно упакованих зернин (кристалічна форма), які часто покриті тонкою білковою плівкою. Це перешкоджає ферментам травної системи тварин здійснювати розщеплення біополімерів зерна. В процесі теплової обробки білки денатурують, звільняючи поверхню крохмальних зерен, останні набрякають за умови вмісту вологи і при певних режимах

Свідченням біохімічних перетворень є також зміна мікроструктури зерна в процесі теплової обробки (рис.6.21.). У більшості злакових культур крохмаль має вигляд щільно упакованих зернин (кристалічна форма), які часто покриті тонкою білковою плівкою. Це перешкоджає ферментам травної системи тварин здійснювати розщеплення біополімерів зерна. В процесі теплової обробки білки денатурують, звільняючи поверхню крохмальних зерен, останні набрякають за умови вмісту вологи і при певних режимах

Цей спосіб пропарювання знайшов широке застосування при підготовці розсипних комбікормів до подальшого гранулювання або екструдування чи експандування. У цьому разі його називають паровим кондиціонуванням. Попереднє зволоження комбікорму і його прогрівання за допомогою водяної пари зменшує питомі витрати енергії на подальшу обробку і сприяє підвищенню продуктивності технологічного обладнання. А деякі види комбікормової продукції неможливо виробляти без кондиціонування, наприклад, кормові гранульовані суміші для великої рогатої худоби, які містять високий рівень клітковини і лігніну. Застосовують горизонтальні і вертикальні парові кондиціонери (рис.6.27.), які обов’язково мають бути обладнані перемішуючими пристроями.

Цей спосіб пропарювання знайшов широке застосування при підготовці розсипних комбікормів до подальшого гранулювання або екструдування чи експандування. У цьому разі його називають паровим кондиціонуванням. Попереднє зволоження комбікорму і його прогрівання за допомогою водяної пари зменшує питомі витрати енергії на подальшу обробку і сприяє підвищенню продуктивності технологічного обладнання. А деякі види комбікормової продукції неможливо виробляти без кондиціонування, наприклад, кормові гранульовані суміші для великої рогатої худоби, які містять високий рівень клітковини і лігніну. Застосовують горизонтальні і вертикальні парові кондиціонери (рис.6.27.), які обов’язково мають бути обладнані перемішуючими пристроями.