Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічні процеси дозуванняСодержание книги

Поиск на нашем сайте

Та змішування компонентів комбікормів Отримання високооднорідної суміші є головною задачею виробництва комбікормів з багатьох підготовлених компонентів. В першу чергу, необхідно забезпечити точне дозування окремих компонентів відповідно до рецепта комбікорму, який виробляється, а потім забезпечити ефективне змішування для отримання високооднорідної суміші. Для цього використовують технологічні процеси дозування та змішування. Від ефективності технологічних процесів дозування і змішування компонентів залежать якість і рівень продуктивної дії комбікормів. Неточне дозування того чи іншого компонента або неефективне змішування можуть привести до порушення співвідношення компонентів у суміші, тобто рецепта комбікорму, особливо у мікрооб’ємах. Показники вмісту поживних і біологічно активних речовин можуть вийти за критичні межі, що особливо актуально при виробництві комбікормів для молодняка сільськогосподарських тварин і птиці, малька і молоді риб, а також для високопродуктивних порід, кросів і гібридів дорослих тварин і птиці, які надзвичайно чутливо реагують навіть на незначні зміни у складі рецептів комбікормів. Тому останнім часом були переглянуті вимоги до процесів дозування та змішування компонентів комбікормів.

Технологічні процеси дозування Компонентів комбікормів Під дозуванням розуміють зважування або об’ємне відмірювання встановлених рецептом порцій компонентів комбікормів. Компоненти дозують або за об’ємом, або за масою. В залежності від цього дозування називають об’ємним або ваговим. Розрізняють дискретне і безперервне дозування, що потребує подальшого використання відповідного типу змішувача. Тобто, якщо в схемі технологічного процесу виробництва комбікормів передбачається використання дискретного дозування, то і змішувач повинен бути передбачений тільки дискретного типу. Об’ємне дозування. Суть об’ємного дозування полягає у відмірюванні встановлених рецептом об’ємів порцій компонентів у дискретному або безперервному режимі. У другій половині минулого століття безперервні об’ємні дозатори набули широкого застосування завдяки ряду переваг: високій продуктивності, невеликим габаритам, конструктивній простоті. Проте, незважаючи на переваги, їх використання потребує пильної уваги, оскільки сьогодні у споживачів зросли вимоги до гарантованої ймовірності знаходження того чи іншого компонента комбікорму у мікрооб’ємі готової продукції. Для забезпечення відповідності сучасним вимогам відомих підходів до здійснення об’ємного дозування недостатньо. Прийняті раніше норми допустимих відхилень при дозуванні компонентів (менше 1% - коефіцієнт 0,3; від 1 до 10% - коефіцієнт 0,2 і більше 10% - коефіцієнт 0,1) вже не можуть бути використані при виробництві комбікормів з окремих компонентів, як це було рекомендовано П.Демидовим (1968), Я.Мартиненко (1975), П.Міончинським (1981), О.Чеботарьовим з співавт. (2004) та ін. У сучасних умовах об’ємне дозування може бути використане тільки для виробництва кормових сумішей для годівлі великої рогатої худоби, коней і овець з окремих компонентів, а також для виробництва повнораціонних комбікормів шляхом подрібнення, дозування і змішування зернових компонентів і білково-вітамінних добавок. При цьому слід дотримуватися наступних обмежень: вміст білково-вітамінної добавки у складі комбікормів для сільськогосподарської птиці повинен бути не менше 30%, а для свиней, корів і бичків на відгодівлі – не менше 20%. Погрішність безперервного об’ємного дозування визначають у відсотках від номінальної продуктивності. Відомі види безперервних об’ємних дозаторів (барабанні, тарілчасті, шнекові) забезпечують погрішність дозування на рівні ± 3,0%. Високий рівень погрішності пов’язаний з коливаннями фізичних властивостей компонентів комбікормів та ймовірними характеристиками поведінки сипких тіл. Наприклад, коливання вологості, ступеня та однорідності подрібнення, коефіцієнта заповнення об’єму і т.д. приводять до того, що в одному і тому ж об’ємі маса компонента коливається, причому в значній мірі. Вагове дозування. Суть вагового дозування полягає у зважуванні встановлених рецептом порцій компонентів у дискретному або безперервному режимі. Для зважування компонентів комбікормів використовують вагові дозатори з важільними механізмами, або обладнані системами вимірювання маси за допомогою тензодатчиків. Ступінь близькості показань вимірювання маси до її істинного значення є точністю зважування і відображається у класі точності для кожного вагового дозатора. Точність багатокомпонентних вагових дозаторів коливається від ± 0,3 до ±0,5% при зважуванні у динамічно навантаженому стані з системою дистанційного управління. Точність вагового дозування може бути представлена наступними складовими: ± σ∆ = ± σ∆1 ± σ∆2 ± σ∆3, (6.30.)

де ± σ∆1 – точність дозування (відважування маси) у статичному стані вагової системи; ± σ∆2 – погрішність від динамічного навантаження системи, удару або вібрації; ± σ∆3 – погрішність дистанційного автоматичного управління.

Точність дозування у статичному стані вагової системи залежить від конструкції вагового дозатора, його технічного стану та умов експлуатації (рис.6.14.). Як правило, ± σ∆1 = ± 0,1%. Погрішність від динамічного навантаження виникає в результаті удару та вібрації, що спричиняє стовп падаючого продукту. В залежності від умов ± σ∆2 = ± 0,1...0,2%. Для зменшення цієї складової точності дозування необхідно використовувати живильники, які забезпечують подачу компонента в дозатор або у двох режимах (режим «грубого» сипання і режим «тонкого» сипання), або живильники, електросистеми приводів яких обладнані програмними електронними системами регулювання числа обертів робочих шнеків.

Рис. 6.14 Рекомендації щодо підвищення ефективності роботи багатокомпонентного вагового дозатора

Режим «грубого» сипання передбачає подачу 70…95% маси компонента, який має бути здозований, а далі живильник переходить в режим «тонкого» сипання або досипання для подачі останніх 5...30% маси цього компонента. Крім того, висота падіння стовпа компонента не повинна перевищувати 2,0 м. Рекомендується в самопливах, які з’єднують випускний отвір шнекового живильника і кузов вагового дозатора, встановлювати шлюзові затвори або інші пристрої для розсікання та відсікання потоку продукту, який падає. Температура у виробничому приміщенні, в якому встановлений багатокомпонентний ваговий дозатор, повинна бути в межах від +1 до +35°С. При температурі менше +1°С або вище +35°С зростає погрішністьдистанційної системи автоматичного управління. Також необхідно враховувати той факт, що найвищу точність зважування ваговий дозатор забезпечує при роботі в межах 1/3...2/3 шкали дозатора. Цей факт впливає на складання порядку почергового дозування компонентів. При підборі та експлуатації багатокомпонентних вагових дозаторів слід керуватися наступними правилами: - не варто завантажувати дозатори на повну вантажопідйомність, коефіцієнт їх завантаження не повинен перевищувати 0,95, але й не повинен бути меншим, ніж 0,33; - при плануванні почерговості дозування компонентів першочергово слід дозувати компоненти, які входять до складу рецепта у максимальній кількості; - максимальна точність дозування приходиться на другу третину шкали дозатора; - необхідно чітко дотримуватися оптимальних умов експлуатації багатокомпонентного вагового дозатора та системи автоматичного управління. Ефективність технологічного процесу вагового дозування компонентів комбікормів оцінюють за абсолютною та відносною погрішностями. Абсолютну погрішність визначають за формулою

(6.31.)

де Р – вантажопідйомність вагового дозатора, кг; σ∆ – точність дозування, ± %.

Як видно, абсолютна погрішність залежить від класу дозатора та точності вагового дозування і прямо пропорціональна вантажопідйомності вагового дозатора. Для зменшення її величини необхідно використовувати нові види багатокомпонентних вагових дозаторів, забезпечивши розглянуті вище умови їх ефективної експлуатації. Відносну погрішність вагового дозування оцінюють за формулою

(6.32.)

де М – маса компонента, який необхідно зважити, кг.

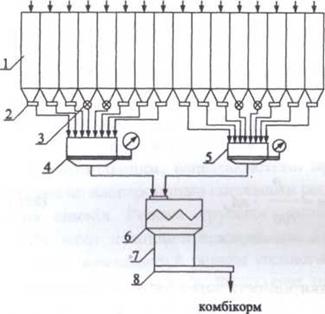

Абсолютну і відносну погрішності визначають попередньо при розробці карти технологічного процесу дозування компонентів після затвердження рецепту комбікорму і передачі його у виробництво. Один і той же компонент комбікорму може бути зважений з різною точністю в залежності від класу точності і вантажопідйомності багатокомпонентного вагового дозатора і послідовності дозування інших компонентів, що слід враховувати при розробці технологічних карт процесу дозування компонентів комбікормів. На рис.6.15. наведена принципова схема технологічного процесу багатокомпонентного вагового дозування та змішування компонентів комбікормів. Розглянемо порядок її роботи. Підготовлені компоненти розміщуюють у наддозаторних бункерах 1. Схемою передбачено два багатокомпонентних вагових дозатори різної вантажопідйомності: 4 – для макрокомпонентів і 5 – для середніх та мікрокомпонентів. Технолог повинен згрупувати компоненти таким чином, щоб забезпечити максимальну точність їх дозування. Відповідно до складу груп компонентів технолог перевіряє розміщення підготовлених компонентів комбікормів у наддозаторних бункерах за двома групами: а) компоненти, які будуть дозуватися ваговим дозатором 4 і б) компоненти, які будуть дозуватися ваговим дозатором 5. Дозатори 4 і 5 починають працювати одночасно. Кожній групі компонентів технолог задає порядок почерговості зважування.

Рис. 6.15 Принципова схема технологічного процесу дозування і змішування компонентів комбікормів: 1 – наддозаторний бункер; 2 – шнековий живильник; 3 – роторний живильник; 4,5 – багатокомпонентні вагові дозатори більшої та меншої вантажопідйомності; 6 – змішувач; 7 – бункер; 8 – транспортер.

Маса порції в кожному багатокомпонентному ваговому дозаторі утворюється за принципом накопичення. Компоненти подаються у вагові дозатори за допомогою шнекових 2 і роторних 3 живильників. Продуктивність живильника підбирають відповідно до вантажопідйомності вагового дозатора (табл.6.3.) Порції компонентів, зважені в обох багатокомпонентних вагових дозаторах, одночасно надходять у змішувач періодичної дії 6. Після завершення циклу змішування, розсипний комбікорм надходить в оперативний бункер 7 і далі транспортером 8 подається або на лінію гранулювання, або у склад готової продукції. Фактичну точність дозування кожного компонента можна перевірити за допомогою коефіцієнта варіації Vс (%), який розраховують за формулою 6.33.

Таблиця 6.3 – Деякі характеристики багатокомпонентних вагових дозаторів і живильників

де хі – фактичні дані щодо дозування кожного з компонентів, відібраних з вибірки послідовних проб; х – середнє значення по кожному компоненту (математичне очікування); n – кількість проб (спостережень, зважувань), n ≥ 10.

У 1985 р. проф. М.Черняєв вперше запропонував шкалу оцінки результатів дозування. За останні десятиліття вимоги до точності дозування зросли. Крім того, проведеними дослідженнями доведено, що суттєва різниця вимог до точності дозування мікрокомпонентів і макрокомпонентів в результаті може призвести до порушення рецепта комбікорму, що позначається на продуктивності тварин і навіть на стані їх здоров’я. Так, якщо забезпечити високу точність дозування такого мікрокомпонента, як сіль кухонна, то при невисокій точності дозування зернового компонента, наприклад, кукурудзи, при змішуванні порції відбудеться перерозподіл співвідношень компонентів. Таким чином, шкала оцінки технологічного процесу вагового дозування може бути переглянута і уточнена відповідно до виду комбікормової продукції та її призначення (табл.6.4.).

Таблиця 6.4 – Оцінка результатів дозування

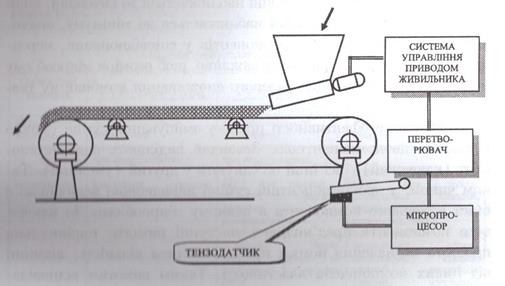

Забезпечення високої точності процесів зважування компонентів є запорукою виробництва високопродуктивних комбікормів. Удосконалення конструкцій багатокомпонентних вагових дозаторів і систем управління ними забезпечили підвищення класу точності з ± 0,5% до ± 0,1…0,3%. Набули широкого використання вагові дозатори, обладнані системами тензометрії завдяки тензодатчикам нового покоління. В середині 70-х років минулого століття був розроблений ваговий дозатор безперервної дії типу 4488ДІІ (рис.6.16.). Клас точності такого дозатора складає ± 0,5%. Основною його перевагою є безперервність роботи. Проте широкого розповсюдження цей спосіб дозування не набув з багатьох причин. По-перше, переважна більшість компонентів комбікормів – важкосипкі продукти і будь-яка затримка подачі такого компонента в дозатор одразу призводить до порушення рецепта комбікорму, оскільки інші дозатори в цей момент продовжують роботу. По-друге, для дозування кожного компонента потрібен свій ваговий дозатор безперервної дії, що призводить до непомірного подорожчання комплекту технологічного обладнання для дозування. По-третє, змішувачі безперервної дії значно програють у рівні ефективності перед змішувачами дискретної дії.

Рис. 6.16 Схема однокомпонентного вагового дозатора безперервної дії 4488ДН

Технологічні процеси змішування компонентів комбікормів Технологічний процес змішування компонентів є одним з ключових процесів виробництва комбікормів. З зоотехнічної точки зору важливо не тільки розробити високоефективний рецепт комбікорму, обрати високоякісну кормову сировину для його виробництва, забезпечити відповідну її підготовку, високоточно здозувати підготовлені компоненти, але й забезпечити їх рівномірне розподілення у всіх мікрооб’ємах суміші таким чином, щоб у кожній порції комбікорму, який споживається, було забезпечено співвідношення компонентів, передбачене розрахованим рецептом. Тому важливість ефективного здійснення технологічного процесу змішування важко переоцінити. Змішування – процес примусового перерозподілу частинок окремих компонентів до утворення однорідної суміші. Можна вважати, що однорідність суміші наближається до ідеальної, коли в кожному мікрооб’ємі, який наближається до мінімуму, знаходяться частинки окремих компонентів у співвідношенні, передбаченому рецептом. При цьому важливо, щоб розміри мікрооб’єму були меншими за порцію разового споживання комбікорму твариною. Для оцінки ефективності процесу змішування суміш умовно вважають двокомпонентною. Зазвичай виділяють один компонент (ключовий), всі інші об’єднують у другий (умовний). Таким чином, у двокомпонентній суміші випадковою величиною є вміст ключового компонента в певному мікрооб’ємі. До ключового компонента пред’являють наступні вимоги: порівняльна простота визначення його в пробі; невелика кількість; відмінні від інших компонентів властивості. Таким вимогам відповідають, наприклад, кухонна сіль, солі або інші сполуки таких мікроелементів, як кобальт, мідь, залізо і т.д. Однорідність комбікорму або інших сумішей визначають за формулою И = 1 - Vc, (6.34.)

де Vc – коефіцієнт варіації (у безрозмірному вигляді).

Коефіцієнт варіації визначають за розподіленням ключового мікрокомпонента у складі комбікорму, БВД або преміксу за формулою

де хі – фактичні дані про вміст ключового компонента у пробах; х–середнє значення вмісту ключового компонента (математичне очікування); n – кількість проб (спостережень, зважувань), n ≥ 10.

Якщо виходити з необхідності забезпечення рівномірного співвідношення компонентів комбікорму відповідно до рецепту в кожній порції, яка згодовується тваринам, птиці і рибі за один прийом, то для оцінки ефективності технологічного процесу змішування доцільно користуватися наступною оціночною шкалою (табл.6.5).

Таблиця 6.5 – Оцінка результатів змішування

Гіпотетично вважають, що якщо ключовий компонент у суміші розподілений рівномірно, то і всі інші компоненти також розподілені рівномірно. Таке допущення не відповідає дійсності у тій мірі, яка б дозволяла гарантовано судити про однорідність комбікорму, оскільки на процес перерозподілу частинок у суміші компонентів впливає безліч факторів.

Для конвективного змішування характерне групове переміщення частинок з одного просторового положення в інше. Дифузійне змішування характеризується хаотичним рухом окремих частинок в обмеженому просторі як в радіальному, так і в осьовому напрямках. Для горизонтального циліндричного змішувача Ф.Фішер запропонував наступне рівняння дифузійного змішування:

де W – густина розподілення ймовірності, яка має зміст концентрації частинок; t – тривалість процесу змішування; D0, Dz – коефіцієнти осьової і радіальної дифузії; r, z – відстань в радіальному та осьовому напрямку.

В реальних умовах в процесі приготування сумішей одночасно проявляються всі механізми змішування в більшому чи меншому ступені. І якщо на першому етапі змішування найбільшу роль відіграють конструктивно-кінематичні характеристики змішувача, то на другому, основному етапі – фізичні властивості частинок компонентів, що підлягають змішуванню. Різниця фізичних властивостей частинок з одного боку прискорює процес утворення суміші в першій половині другої стадії, проте стає причиною сегрегації на третій стадії змішування. Ф.Братерський та І.Дударєв в своїх дослідженнях встановили наступний факт: чим більша різниця у фізичних властивостях частинок, тим гірше вони змішуються. Це пояснюється самосортуванням частинок за багатьма ознаками. Одним з основних показників інтенсивності самосортування є швидкість вертикального переміщення частинок, густина яких відрізняється від густини оточуючих частинок. Згідно з В.Гортинським швидкість вертикального переміщення частинок (v) може бути визначена наступним чином:

де r – радіус траєкторії точки середовища; w – частота коливань; то – маса середовища в об’ємі, який дорівнює об’єму досліджуваної частинки; т1 = m + mI – ефективна маса частинки (т – маса частки; тI – приєднана маса);

g – прискорення вільного падіння; Fv – сила опору; Fh – проекція сили опору на горизонтальну координатну вісь;

ρі – густина частинки; ρ0 – густина оточуючих частинок; fт – коефіцієнт опору зсуву нижнього шару сипкої суміші; f0 – коефіцієнт опору зсуву шару сипкої суміші, в якій знаходиться досліджувана частинка; А – коефіцієнт пропорційності, який залежить від форми, розмірів і стану поверхні досліджуваної частинки та частинок, що її оточують.

Аналіз цього рівняння показує, що поряд з іншими факторами на величину швидкості вертикального переміщення досліджуваної частинки найбільше впливає співвідношення її густини і густини оточуючих часток. Швидкість занурювання частинки зменшується при зменшенні Δ, якщо Δ > 1 і при збільшенні Δ, якщо Δ < 1. Тобто, при ρі = ρ0 за умови однакових розмірів частинок ефективність процесу змішування залежить переважно від конструктивно-кінематичних властивостей змішувачів та їх робочих органів. В.Гортинський також розглянув вплив форми, розмірів, стану поверхні і коефіцієнтів опору зсуву частинок на тривалість переміщення досліджуваної частинки з одного шару сипкої суміші в інший:

де Н – висота шару сипкої суміші, в якій знаходиться досліджувана частинка;

fm – коефіцієнт опору зсуву нижнього шару сипкої суміші; f0 – коефіцієнт опору зсуву шару сипкої суміші, в якій знаходиться досліджувана частинка; А – коефіцієнт пропорційності, який залежить від форми, розмірів і стану поверхні досліджуваної частки та часток, що її оточують.

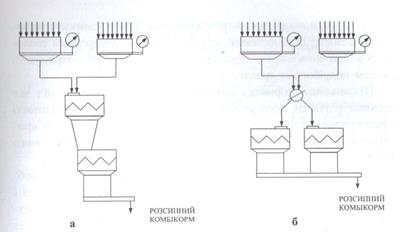

Аналіз цього рівняння показав, що максимальне уповільнення руху частинки до нижнього шару сипкої суміші під дією сил тяжіння може бути досягнуте за умови fm = f0 і зменшення значення коефіцієнта А, тобто за приблизно однакових таких фізичних властивостей, як розмір частинок та стан зовнішньої поверхні. Таким чином, процес утворення суміші з компонентів, частинки яких мають приблизно однакову густину та розміри, а також близькі інші фізичні властивості, є більш детермінованим, а отримана суміш буде стійкою до самосортування. На ефективність технологічного процесу змішування компонентів комбікормів впливають і такі технологічні фактори, як коефіцієнт завантаження ванни змішувача та тривалість. Так, слід враховувати, що при збільшенні коефіцієнта завантаження ванни змішувача більше 75%, ефективність процесу змішування знижується в першу чергу із-за зростання сил опору переміщенню окремих шарів суміші і частинок. При завантаженні змішувача менше, ніж на 50...70% також важко отримати однорідну суміш, оскільки із-за інтенсивного контакту з робочими органами змішувача в деяких мікрооб’емах суміші досягається найвища однорідність, а в деяких вже розпочинається процес сегрегації. Процес змішування слід здійснювати до моменту утворення високооднорідної суміші стабільного складу. А отриманий розсипний комбікорм необхідно або гранулювати, або пакувати, як і білково-вітамінні добавки або премікси з метою запобігання їх самосортуванню під час транспортування та перевантажування. В комбікормовій промисловості найбільш поширені горизонтальні змішувачі дискретного типу з стрічковими протитечійними і лопатевими перемішуючими пристроями. Характерно, що змішувачі з лопатевими перемішуючими пристроями більш ефективні і дозволяють отримувати високооднорідні суміші. Змішувачі безперервної дії використовують рідко із-за низької ефективності змішування компонентів комбікормів. Як правило, їх застосовують в основному для введення рідких компонентів до складу комбікормів. Враховуючи циклічність роботи багатокомпонентних вагових дозаторів і змішувачів, можна застосовувати декілька змішувачів, що дозволяє суттєво збільшити продуктивність основної лінії дозування та змішування компонентів комбікормів, оскільки тривалість циклу дозування, як правило, менша за тривалість циклу змішування. Так, наприклад, тривалість циклу дозування компонентів комбікормів за допомогою багатокомпонентного вагового дозатора складає від 180 до 300 с, а тривалість циклу змішування – від 120 до 600...900 с (240 с при виробництві комбікормів і 600...900 с при виробництві преміксів). Розрізняють два варіанти встановлення двох змішувачів: паралельне і послідовне (рис.6.18.). При розташуванні змішувачів послідовно (варіант а) порції зважених компонентів одночасно надходять в перший змішувач, в якому процес змішування триває половину затвердженого циклу, потім суміш перевантажується у наступний змішувач і процес змішування проходить другу половину затвердженого циклу. Недоліком цієї схеми є необхідність збільшення висоти розташування обладнання.

Рис. в. 18 Схема розміщення змішувачів у складі технологічної лінії багатокомпонентного вагового дозування і змішування компонентів комбікормів: а – послідовне розміщення змішувачів; б – паралельне розміщення змішувачів.

При розташуванні змішувачів паралельно (варіант б) порції зважених компонентів подаються в один змішувач. Змішувачі завантажують почергово. Недоліком цієї схеми є ненадійна робота перекидного клапана, що може призвести до порушення цілісності потоків компонентів, які направляють в той чи інший змішувач. В результаті можливе порушення рецепта комбікорму. Тривалість циклу змішування, в першу чергу, залежить від характеристик змішувача і від особливостей технології виробництва комбікормів. Так, наприклад, тривалість чистого циклу змішування (без урахування тривалості завантаження компонентів і вивантаження комбікорму) для змішувача з перемішуючим пристроєм стрічкового протитечійного типу становить 240 с, а в змішувачі з перемішуючим пристроєм лопатевого типу – 120 с. При введенні рідких компонентів у процесі змішування слід враховувати збільшення циклу змішування на 90-120 с. Рідкі компоненти починають подавати в змішувач, як правило, через 30-90 с після початку циклу. Подачу рідких компонентів припиняють за 30 с до завершення циклу змішування.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2370; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.66.242 (0.013 с.) |

(6.33)

(6.33)

У змішувачах періодичної дії процес змішування компонентів комбікормів відбувається у декілька стадій (рис.6.17.). Перша (І) стадія – стадія інтенсивного змішування в результаті протікання конвективних процесів і процесів зсуву, яка практично не залежить від фізичних властивостей компонентів, що підлягають змішуванню. Друга (ІІ) стадія – стадія уповільненого дифузійного змішування, яка залежить від фізичних властивостей компонентів комбікормів і, в першу чергу, від їх дисперсності та густини. Третя (ІІІ) стадія – стадія прояву процесу сегрегації, що супроводжується зниженням однорідності суміші і зростанням величини коефіцієнта варіації із-за прояву явища самосортування частинок розсипного комбікорму за густиною та розмірами, адже компоненти комбікормів при одній і тій самій масі мають різну кількість частинок, різні їх розміри та густину.

У змішувачах періодичної дії процес змішування компонентів комбікормів відбувається у декілька стадій (рис.6.17.). Перша (І) стадія – стадія інтенсивного змішування в результаті протікання конвективних процесів і процесів зсуву, яка практично не залежить від фізичних властивостей компонентів, що підлягають змішуванню. Друга (ІІ) стадія – стадія уповільненого дифузійного змішування, яка залежить від фізичних властивостей компонентів комбікормів і, в першу чергу, від їх дисперсності та густини. Третя (ІІІ) стадія – стадія прояву процесу сегрегації, що супроводжується зниженням однорідності суміші і зростанням величини коефіцієнта варіації із-за прояву явища самосортування частинок розсипного комбікорму за густиною та розмірами, адже компоненти комбікормів при одній і тій самій масі мають різну кількість частинок, різні їх розміри та густину. (6.36.)

(6.36.) (6.37.)

(6.37.)

(6.38.)

(6.38.)