Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічні прийоми забирання продуктівСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

подрібнення з-під машин для подрібнення Спосіб забирання продуктів подрібнення з-під машин для подрібнення багато в чому визначає ефективність процесу подрібнення, енергоємність подрібнення і подальшого переміщення подрібнених продуктів, а також безпеку експлуатації машин для подрібнення. Машини для подрібнення масивні, вони створюють істотні вібраційні коливання під час роботи (особливо молоткові дробарки), тому їх встановлюють, як правило, на перших поверхах або в крайньому випадку на других поверхах виробничих корпусів комбікормових заводів, хоча другий варіант розміщення вважається менш прийнятним, оскільки енергія вібрації передається елементам конструкції виробничої будівлі і може викликати її пошкодження та передчасне зношення. Розповсюджено декілька способів установки молоткових дробарок на перших поверхах: безпосередньо на фундаменті, розташованому на підлозі поверху і на металевому майданчику. Перший спосіб установки молоткових дробарок найменш металоємний і найбільш надійний. Для переміщення сипких продуктів в комбікормовому виробництві застосовують самопливний, механічний транспорт, аерозольтранспорт і пневмотранспорт. Поєднання того або іншого виду транспорту і способу розташування молоткової дробарки зумовлюють ефективність технологічного процесу подрібнення і зручність обслуговування машин і механізмів. Так, при підлоговому розташуванні молоткової дробарки і використанні норії, башмак останньої доводиться заглиблювати в приямок на значну глибину, щоб забезпечити безперешкодне переміщення продуктів подрібнення по самопливу в приймальний лоток башмака норії (рис.8.20. а). При обслуговуванні башмаків норій, розташованих в приямках, виникає багато труднощів (можливість затоплення грунтовими водами, трудомісткість прибирання розсипів або "завалів" сировини, незручність технічного обслуговування, частішають випадки виробничого травматизму). Застосування ланцюгових транспортерів або шнеків дозволяє зменшити глибину приямків для розміщення башмаків норій (рис.8.20. б). Нерідко для забезпечення безперешкодної подачі продуктів подрібнення в норії застосовують установку молоткових дробарок на металевих майданчиках (рис.8.20.в). Застосування аерозоль- і пневмотранспорту дозволяє уникнути облаштування приямків і спорудження металевих майданчиків, проте веде до збільшення енерговитрат на переміщення продуктів подрібнення, враховуючи, що їх доводиться подавати на самий верхній поверх комбікормового заводу (рис.8.20. г), тому цей спосіб доцільно застосовувати на комбікормових заводах невеликої потужності та при невеликій висоті піднімання продуктів. Найбільш ефективним є комбінований спосіб (рис.8.20. д) забирання продуктів подрібнення з-під молоткової дробарки за допомогою аерозоль- або пневмотранспорту та норії. В результаті зменшуються питомі витрати електроенергії на транспортування продуктів подрібнення та покращуються умови експлуатації молоткової дробарки.

Рис. 8.20 Способи забирання продуктів подрібнення з-під машин для подрібнення.

Технологія підготовки незернової сировини

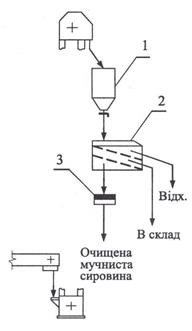

Технологія підготовки мучнистої сировини і розсипної травʹяної муки Мучниста сировина – висівки пшеничні і житні, мучки зернові, мука кормова та інші кормові продукти, що не потребують подрібнення, готують на технологічних лініях, оснащених ситовими і магнітними сепараторами. Схема типової технологічної лінії підготовки мучнистої сировини наведена на рис.8.21. Лінія призначена для виділення з складу мучнистої сировини некормових відходів у вигляді обривків мотузків і мішків, металомагнітних та інших домішок. Для очищення мучнистої сировини доцільно застосовувати просіювальні машини з примусовим просіюванням продукту. Для виділення домішок встановлюють полотно решітне №100 з отворами діаметром 10 мм або сітку дротяну №8 з отворами розміром 8×8 мм.

Рис. 8.21 Схема технологічної лінії: 1 – бункер; 2 – просіювальна машина; 3 – магнітний сепаратор.

При виробництві комбікормів для промислових свинарських комплексів мучнисту сировину очищають в просіювальних машинах з двома ситовими рамами (рис.8.22.), в яких встановлюють сита: у верхній ситовій рамі – полотно решітне №100 з отворами діаметром 10 мм або сітки дротяні №8 з отворами розміром

Рис. 8.22 Схема технологічної лінії: 1 – бункер; 2 – просіювальна машина; 3 – магнітний сепаратор.

8×8 мм, а в нижній – полотно решітне №20…30 або сітку дротяну №1,6…2,5 з отворами розміром 1,6×1,6...2,5×2,5 мм. Верхнє сито забезпечує виділення грубих випадкових домішок, а нижнє – виділення фракції сировини, що задовольняє вимогам щодо крупності для даного комбікорму. Прохід цього сита використовують у виробництві, а схід направляють на зберігання і використовують при виробництві комбікормів для інших видів тварин або подрібнюють і об'єднують з проходом. Подрібнення сходових фракцій мучнистої сировини здійснюють в молоткових дробарках або у вальцьових верстатах. На комбікормові заводи може надходити мучниста сировина в затареному вигляді, але в цьому випадку її підготовку здійснюють на технологічній лінії затареної сировини. У випадку, якщо затарена сировина була розтарена в ході приймання та розміщення на зберігання, або перед подачею у виробництво, її підготовку здійснюють за однією з вищенаведених схем.

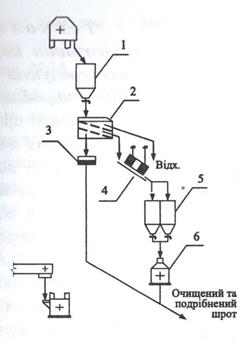

Технологія підготовки шротів олійних культур Шроти олійних культур, які надходять у переробку, можуть містити крупні некормові відходи і металомагнітні домішки. Підготовку такої сировини здійснюють на технологічній лінії, типова схема якої наведена на рис. 8.23. Очищення і розділення шротів на фракції за крупністю здійснюють в просіювальних машинах з двома ситовими рамами. У верхній рамі встановлюють полотно решітне №150...200 з отворами діаметром 15...20 мм або сітку дротяну №14...18 з отворами розміром 14×14...18×18 мм. В нижній ситовій рамі встановлюють полотно решітне №20...60 з отворами діаметром 2...6 мм або сітку дротяну №1,6...5 з отворами розміром 1,6×1,6...5×5 мм. Нижні номери сит застосовують при виробництві комбікормів для тваринницьких комплексів.

Рис. 8.23 Схема технологічної лінії підготовки шротів: 1 – бункер; 2 – просіювальна машина; 3 – магнітний сепаратор; 4 – електромагнітний сепаратор; 5 – наддробарні бункери; 6 – молоткова дробарка.

Сходову фракцію верхніх ситових рам направляють в некормові відходи. Сходову фракцію нижніх ситових рам після попереднього виділення металомагнітних домішок направляють на подрібнення в молоткову дробарку, встановлюючи сита, що забезпечують крупність, передбачену відповідним стандартом на продукцію, що виробляється (як правило, використовують сита з отворами діаметром 3...6 мм). Проходову фракцію нижніх ситових рам після попереднього виділення металомагнітних домішок направляють у наддозаторні бункери головної лінії дозування і змішування. На багатьох комбікормових заводах шроти олійних культур просівають або в просіювальній машині з одним ситом, або в скальператорі з циліндричним ситом, встановлюючи полотно решітне №150...200 або сітку дротяну №14...18. Потім весь очищений шрот направляють на подрібнення в молоткові дробарки. Така технологія підготовки шротів простіша, проте переробка шротів шляхом виділення і подрібнення крупної фракції дозволяє понизити питомі витрати електроенергії на 15...25% і уникнути переподрібнення мучнистої фракції.

Технологія підготовки кормових продуктів харчових виробництв Кормові продукти харчових виробництв (мука кормова тваринного походження, мука кормова рибна, з морських ссавців і ракоподібних, сухі білково-жирові концентрати, кормові дріжджі та ін.) містять крупні некормові і металомагнітні домішки. Для виділення цих домішок і гранулометричної підготовки цих видів сировини призначена технологічна лінія, типова схема якої наведена на рис.8.24.

Рис. 8.24 Схема технологічної лінії підготовки кормових продуктів: 1 – бункер; 2 – просіювальна машина; 3 – магнітний сепаратор; 4 – електромагнітний сепаратор; 5 – наддробарні бункери; 6 – молоткова дробарка; 7 – піддон; 8 – мішкорозтарювальна шафа.

Кормові продукти харчових виробництв надходять на комбікормові заводи, як правило, в затареному вигляді. Причому, переважно використовують м'яку тару (льняні, джутові або плетені поліетиленові мішки, за винятком дріжджів кормових, які надходять в паперових крафт-мішках), що ускладнює їх розвантаження в потоці. Тому дані види сировини подають у виробництво, розтарюючи їх або в мішкорозтарювальних шафах, або в мішкорозтарювальних машинах (для тих видів сировини, які надходять в паперових крафт-мішках). Подальша переробка полягає в просіюванні сировини в просіювальних машинах з двома ситовими рамами, виділенні металомагнітних домішок і подрібненні крупних фракцій сировини. Для виділення крупних домішок в приймальних рамах встановлюють полотна решітні №150...200 з отворами діаметром 15...20 мм або сітки дротяні №14...18 з отворами розміром 14×14...18×18 мм. У сортувальних рамах встановлюють полотна решітні №25...50 з отворами діаметром 2,5...5 мм. При виробництві комбікормів для вирощування і відгодівлі тварин в умовах крупних промислових тваринницьких комплексів в сортувальних рамах встановлюють полотна решітні №20 з отворами діаметром 2,0 мм або сітки дротяні №1,6 з отворами розміром 1,6×1,6 мм. Крупну фракцію кормових продуктів, яку отримують сходом з сортувальної (нижньої) ситової рами направляють на подрібнення в молоткову дробарку, в якій встановлюють сита, що забезпечують необхідні норми крупності готової продукції. Кормові продукти харчових виробництв також допускається переробляти без розділення на дрібну і крупну фракції, встановлюючи в просіювальній машині одне полотно решітне №150...200 або сітку дротяну №14...18, але в цьому випадку питомі витрати електроенергії зростають на 15...25%. Крім того, значна частина продуктів переподрібнюється.

Технологія підготовки пресованої і кускової сировини На комбікормові заводи можуть надходити пресовані макухи олійних культур та інші кормові продукти в кусковому і брикетованому вигляді, а також гранульований буряковий жом і кукурудза в качанах, що викликає необхідність їх попереднього здрібнення. Схема технологічної лінії підготовки пресованої і кускової сировини наведена на рис.8.25. Ця технологічна лінія призначена для очищення від металомагнітних домішок і гранулометричної підготовки пресованої та кускової сировини. Пресовану і кускову сировину за допомогою ковшового навантажувача 1 і

Рис. 8.25 Схема технологічної лінії підготовки пресованої і кускової сировини: 1 – навантажувач; 2 – макухоломач; 3 – магнітний сепаратор; 4 – молоткова дробарка; 5 – просіювальна машина.

спеціального транспортера подають в макухоломач 2 для попереднього здрібнення. Якщо в переробку надходить кукурудза в качанах, то замість макухоломача рекомендується використовувати ножові подрібнювачі грубих кормів. В результаті попереднього дроблення отримують частинки продуктів розміром 20...30 мм. Операцію попереднього здрібнення, як правило, здійснюють в приміщенні складу підлогового зберігання. Попередньо подрібнені продукти подають у виробничий корпус. Гранульований буряковий жом зберігають в складі силосного типу, якщо діаметр гранул не перевищує 12,7 мм, а довжина не перевищує 1,5 діаметра. Гранульований буряковий жом подають у виробничий корпус без попереднього здрібнення. Якщо розміри гранул перевищують вказані, розвантаження продукту з силосів і бункерів може бути ускладнене. В такому разі його розміщують у складі підлогового типу і попередньо здрібнюють у макухоломачі. Гранули бурякового жому, а також попередньо подрібнену пресовану і крупнокускову сировину очищають від металевомагнітних домішок (3) і подрібнюють в молотковій дробарці 4, встановлюючи сита з отворами діаметром 5...6 мм. Подрібнені продукти направляють в просіювальну машину 5 для ситового контролю. В просіювальній машині встановлюють полотно решітне №20...60 з отворами діаметром 2...6 мм або сітку дротяну №1,6...5 з отворами розміром 1,6×1,6...5×5 мм. Проходову фракцію використовують для виробництва комбікормової продукції, а схід направляють на повторне подрібнення. При виробництві комбікормів для вирощування і відгодівлі тварин в умовах промислових тваринницьких комплексів подрібнені пресовані і крупнокускові продукти контролюють на полотні решітному №20 або сітці дротяній №1,6. Макуха, як правило, має підвищений вміст жиру (5,0...13,0%), що негативно позначається на її фізичних властивостях. Тому для її розміщення в бункерах слід передбачати відповідні кути нахилу днища.

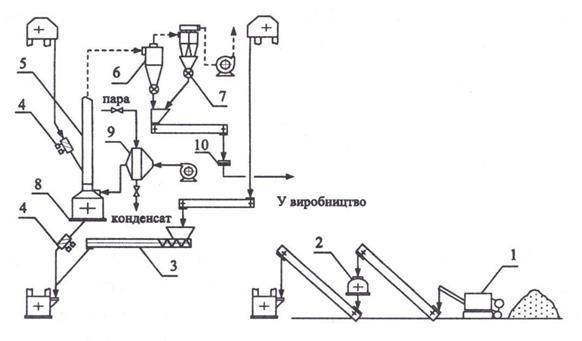

Технологія підготовки солі кухонної Найбільші труднощі при виробництві комбікормів викликає організація і експлуатація технологічних ліній підготовки солі кухонної. Сіль кухонна надзвичайно гігроскопічна, при вологості понад 0,5% швидко злежується, викликає корозію металевих частин технологічного і транспортного обладнання. Відсутність солі кухонної в рецептах комбікормів знижує їх продуктивність, а нерівномірний розподіл її у складі комбікорму може привести до важких отруєнь, особливо молодняка сільськогосподарських тварин і птиці. Тому до організації і ведення технологічного процесу підготовки солі кухонної повинна бути приділена пильна увага. За час розвитку комбікормової промисловості на практиці було випробувано безліч технологічних способів підготовки і введення солі кухонної до складу комбікормів, починаючи від подрібнення і сушіння до введення до складу розсипних комбікормів у вигляді насиченого розчину. Проте найбільш прогресивною виявилася технологія, яка передбачає подрібнення солі кухонної з одночасним сушінням в пневмотрубі (рис.8.26.), а також постачання солі кухонної в герметичній поліетиленовій тарі, жорстких або м’яких резинокордних контейнерах. Сіль кухонну, що надходить насипом, подають універсальним навантажувачем 1 в транспортер і далі в каменедробарку 2. Попередньо подрібнену сіль кухонну подають в норію за допомогою шнека-живильника 3. Норія подає сіль кухонну в пневмотрубу 5 діаметром 300 мм і заввишки 6...7 м. Труба встановлена у верхній частині робочої зони молоткової дробарки 8, в яку за допомогою вентилятора нагнітається повітря, підігріте до температури 120°С у паровому калорифері 9. Гаряче повітря надходить у верхню частину робочої зони молоткової

Рис. 8.26 Схема технологічної лінії підготовки солі кухонної: 1 – навантажувач; 2 – каменедробарка; 3 – шнек-живильник; 4 – вантажний клапан; 5 – пневмотруба; 6 – циклон-розвантажувач; 7 – батарейний циклон; 8 – молоткова дробарка; 9 – паровий калорифер; 10 – магнітний сепаратор.

дробарки 8, забезпечує сушіння дрібних частинок солі і відносить їх в циклон-розвантажувач 6. Крупні і вологі частинки солі знаходяться в робочій зоні молоткової дробарки до тих пір, поки не будуть подрібнені і висушені. Оптимальне завантаження пневмотруби 5 регулюють за допомогою вантажних клапанів 4. Сіль після такої обробки на виході з молоткової дробарки має температуру близько 60°С, після пневмотранспортування температура знижується незначно, оскільки для транспортування використовується гаряче повітря. Тому необхідно забезпечити зберігання обробленої солі кухонної в термоізольованних ємкостях, щоб уникнути утворення конденсату, що може знову привести до збільшення її вологості. При використанні солі кухонної, яка надходить в герметичній тарі (мішки або контейнери 1), сіль розтарюють в мішкорозтарювальній шафі 2 (рис.8.27.), просівають в просіювальній машині 3 однією ситовою рамою, встановлюючи сітку дротяну №1 з отворами розміром 1×1 мм. Сходову фракцію після виділення металомагнітних домішок (4) направляють на подрібнення в молоткову дробарку 5, встановлюючи сито з отворами діаметром 2…3 мм, потім об’єднують з проходовою фракцією, яка також пройшла очищення від металомагнітних домішок, і

Рис. 8.27 Схема технологічної лінії підготовки солі кухонної: 1 – мішкорозтарювальна шафа; 2 – просіювальна машина; 3 – магнітний сепаратор; 4 – молоткова дробарка.

направляють у наддозаторний бункер технологічної лінії дозування і змішування. При виробництві комбікормів для вирощування і відгодівлі тварин в умовах тваринницьких комплексів для подрібнення солі кухонної в молотковій дробарці встановлюють сито з діаметром отворів до 2 мм. Цікавий досвід старих комбікормових заводів, на яких для переміщення солі кухонної використовували транспортери і норії з дерев’яними коробами, дерев’яні самопливи, а для зберігання застосовували дерев’яні бункери. На сучасних комбікормових заводах застосовують такі антикорозійні матеріали, як поліпропіленові покриття внутрішніх поверхонь бункерів, кожухів транспортерів, норійних труб, пластикові самопливи та робочі органи транспортерів і норій.

Технологія підготовки кормової крейди та іншої сировини мінерального походження Підготовку крейди кормової, вапнякової муки, вапнякової крупки та інших видів сировини мінерального походження здійснюють на окремій технологічній лінії, схема якої наведена на рис.8.28. Крейду кормову подають на сушіння, якщо її вологість перевищує 10%. Раніше для сушіння крейди кормової використовували спеціальні барабанні сушарки, проте більш економічним є або підігрівання

Рис. 8.28 Схема технологічної лінії підготовки крейди кормової та іншої сировини мінерального походження: 1 – навантажувач; 2 – каменедробарка; 3 – сушарка; 4 – просіювальна машина; 5 – магнітний сепаратор; 6 – молоткова дробарка.

приміщень, в яких крейда кормова зберігається, підсушуючись, або використання замість крейди вапнякової муки чи іншої кальцієвмісної сировини, що не вимагає сушіння. Крейда кормова та інша мінеральна сировина, як правило, надходить у піввагонах або критих вагонах. Після розвантаження таку сировину доцільно зберігати в опалюваних складах, які герметично закриваються, насипом, але ефективніше – в спеціальних жорстких контейнерах, що дозволяє уникнути зайвого зволоження такої сировини. Попереднє подрібнення і сушіння крейди кормової здійснюють, як правило, в окремо розташованому складі (рис.8.28.). Крейду кормову подають за допомогою навантажувача 1 і при необхідності попередньо здрібнюють в каменедробарці 2, а потім направляють в сушарку 3. В каменедробарці мінеральну сировину подрібнюють до розміру частинок не більше 10 мм. Для сушіння застосовують сушарки барабанного типу, або сушарки з віброкиплячим шаром. У барабанну сушарку подають агент сушіння (суміш топкових газів і повітря) з температурою 250...280°С. Тривалість сушіння становить близько 1200 с. Вологість крейди кормової знижується з 16...16,5 % до 1...1,5 %. Висушену крейду кормову або іншу мінеральну сировину подають у виробничий корпус, де її просівають (просіювальна машина 4), встановлюючи полотно решітне №40 з отворами діаметром 4 мм або сітку дротяну №3,5 з отворами розміром 3,5×3,5 мм. При виробництві комбікормів для вирощування і відгодівлі тварин в умовах промислових тваринницьких комплексів в просіювальній машині 4 встановлюють полотно решітне №20 або сітку дротяну №1,6. Проходову і сходову фракції направляють в магнітні сепаратори 5. Сходову фракцію направляють в молоткову дробарку 6 для подрібнення. В дробарці встановлюють сита з отворами діаметром 6...8 мм. Проходову фракцію об’єднують з подрібненим сходом і направляють в наддозаторний бункер.

Технологія підготовки затареної сировини У затареному вигляді на комбікормові заводи надходять премікси, сухе знежирене молоко, дріжджі кормові, цукор, фосфати кормові, кормові препарати амінокислот, ліпрот, кісткова мука та ін. Технологія підготовки такої сировини в першу чергу залежить від способу її розміщення на зберігання. Затарену сировину можна зберігати в штабелях у складі підлогового типу, при прийманні вона може бути розтарена і розміщена в бункерах для оперативного зберігання. Нарешті, така сировина може надходити у великих жорстких або м’яких контейнерах, або може бути перевантажена в них при закладанні на зберігання. Затарену сировину обробляють на технологічній лінії, схема якої наведена нижче (рис. 8.29.). Премікси, сухе знежирене молоко та інші види сировини, що надходять в тарі, подають разом з піддоном до місця розташування мішкорозтарювальної шафи 1. Можливе також використання мішкорозтарювальних машин для механізації процесу вивільнення сировини з тари. Залишок сировини в мішках після розтарювання не повинен перевищувати 0,2% від маси продукту, що знаходився в мішку. Розтарену сировину подають у виробничий корпус в просіювальну машину 2, в якій встановлюють полотно решітне №100 з отворами діаметром 10 мм або сітку дротяну №8 з отворами розміром 8×8 мм. Після виділення металомагнітних домішок розтарену сировину направляють у відповідні наддозаторні бункери. Паперові мішки пресують і упаковують в пакунки, а далі направляють на повторну переробку на паперово-картонні комбінати. Тканинні або плетені

Рис. 8.29 Схема технологічної лінії підготовки затареної сировини: 1 – мішкорозтарювальна шафа; 2 – просіювальна машина; 3 – магнітний сепаратор.

поліпропіленові мішки використовують повторно. Для підтримання мішкотари у належному стані на більшості підприємств функціонують цехи обробки використаної тари.

Технологія підготовки попередніх сумішей важкосипких компонентів Більшість компонентів комбікормів мають низьку сипучість, здатні злежуватися в бункерах та утворювати склепіння при їх розвантаженні, що дестабілізує технологічний процес виробництва комбікормів. До таких компонентів, в першу чергу, відносяться: крейда кормова, сіль кухонна, сухе знежирене молоко, дріжджі кормові, трав’яна мука, м’ясо-кісткова мука, рибна мука, кормові фосфати та ін. З метою підвищення ефективності підготовки цих компонентів в другій половині минулого сторіччя ученими і практиками була запропонована сумісна підготовка важкосипких компонентів у складі попередніх сумішей. На користь застосування цієї технології свідчать наступні переваги: - в ході експериментів було відмічено, що суміші важкосипких компонентів мають вищу сипучість порівняно з кожним компонентом окремо, а введення до складу попередніх сумішей, наприклад, шротів насіння олійних культур сприяє істотному поліпшенню технологічних властивостей сумішей; - було також встановлено, що питомі енерговитрати на сумісне подрібнення попередніх сумішей важкосипких компонентів на 10…15% нижчі, ніж на подрібнення окремих компонентів, при цьому продуктивність технологічного процесу подрібнення попередніх сумішей зростає на 15...20%; - введення до складу комбікормів мікрокомпонентів (преміксів, солі кухонної, препаратів кормових амінокислот та ін.) завжди пов’язане з проблемою їх рівномірного розподілу. Відомо, що збільшення числа етапів попереднього дозування і змішування мікрокомпонентів приводить до покращення однорідності їх розподілу у складі комбікормів; - сучасні технології підготовки попередніх сумішей важкосипких компонентів дозволяють суттєво скоротити чисельність технологічного, транспортного, аспіраційного та електротехнічного обладнання, оскільки зменшується число технологічних потоків сировини, що веде до зниження собівартості виробництва комбікормової продукції; - підвищення рівня механізації навантажувально-розвантажувальних робіт з тарними вантажами. В результаті перерахованих переваг технологія підготовки важкосипкої сировини у складі попередніх сумішей набула широкого поширення (технології ІІ-го покоління). Технологічні лінії підготовки окремих видів важкосипкої сировини були виведені в окремо розташовані виробничі будівлі – цехи попередніх сумішей (ЦПС) з бункерами і складами підлогового зберігання. Так, ЦПС увійшли до складу типових проектів комбікормових заводів з виробничою потужністю 315, 500, 630 і 1050 т/добу. Принципова схема технологічного процесу підготовки попередніх сумішей важкосипких видів сировини наведена на рис.8.30. Як правило, такі види тарної сировини, як премікси, сухе знежирене молоко, кормові препарати амінокислот (лізин, метіонін), кормові фосфати, дріжджі кормові і трав’яну муку зберігають на піддонах і подають у виробництво в міру необхідності. М’ясо-кісткову муку і рибну муку розтарюють і завантажують в бункери для зберігання 4, що надалі забезпечує вищу продуктивність цеху. Перед завантаженням в бункери з цих продуктів видаляють випадкові домішки в просіювальній машині 3, в якій встановлюють полотно решітне №150...200 або сітку дротяну №14...18 (отвори розміром 14×14...18×18 мм). Сіль кухонну, яка надходить в герметичній тарі з вологістю не вище 0,5% розміщують у складі підлогового типу і розтарюють безпосередньо перед подачею у виробництво. Якщо сіль кухонна надходить насипом, її розмішують на зберігання в складі підлогового типу і перед подачею у виробництво попередню здрібнюють, сушать і подрібнюють на спеціальній технологічній лінії. Крейду кормову сушать, подрібнюють і направляють на ситовий контроль так само, як на окремій технологічній лінії. Далі її затарюють в спеціальні герметичні контейнери і закладають на зберігання. Можливе постачання крейди кормової в спеціальних герметичних контейнерах, що не допускають підвищення вологості крейди понад 10%. Контейнери розтарюють перед подачею у виробництво в міру необхідності. Для цього їх за допомогою навантажувача встановлюють на контейнероперекидач 2. Вапнякова мука характеризується низькою гігроскопічністю і задовільною сипучістю, тому її, як правило, зберігають в бункерах 4. Для подачі таких компонентів, як сіль кухонна, фосфати кормові, дріжджі кормові, розсипна трав’яна мука, сухе знежирене молоко і препарати амінокислот переважно використовують пневмотранспорт, що практично виключає механічні втрати цих цінних компонентів та їх мимовільне змішування із залишками сировини в транспортерах. Подачу крейди кормової, вапнякової муки, м’ясо-кісткової муки і рибної муки здійснюють за допомогою ланцюгових транспортерів або шнеків та норій. Премікси також подають у виробництво, використовуючи механічний транспорт, оскільки пневмотранспортування може привести до самосортування преміксів. Заздалегідь підготовлені компоненти розміщують в наддозаторних бункерах 5 і дозують за допомогою багатокомпонентних вагових дозаторів. Порції компонентів направляють в змішувач 8, а потім в магнітний сепаратор 10 і просіювальну машину 11, в якій встановлюють полотно решітне №20 або сітку дротяну №1,6. Сходову фракцію подрібнюють в молотковій дробарці 12 та, об'єднуючи з проходовою фракцією, направляють в транспортер, який подає готову попередню суміш важкосипких компонентів в наддозаторні бункери виробничого корпусу комбікормового заводу.

Склад, % Ячмінь……………………………….25,0 Кукурудза…………………………...36,0 Пшениця…………………………….10,1 Висівки пшеничні…………………....6,0 Шрот соняшниковий………………..10,0

Мука рибна…………………………4,0 Дріжджі кормові……………………1,0 Фосфат кормовий знефторений…….1,0 Важкосипкі компоненти Крейда кормова…………………….0,5 (Σ=10,9%) Сіль кухонна………………………...0,4 Премікс П 55-3……………………...1,0 Жир тваринний кормовий………….2,0

Дуже важливо забезпечити правильне складання попередньої суміші важкосипких компонентів, оскільки порушення рецептури навіть при дотриманні технології не дозволить виробляти комбікорм відповідного рецепта та якості. Розглянемо приклад складання рецепта попередньої суміші важкосипких компонентів, використовуючи рецепт повнораціонного комбікорму для м'ясної відгодівлі свиней ПК 55-5. Для покращення сипучості важкосипких компонентів додамо до складу суміші половину передбаченого за рецептом соняшникового шроту. Тоді сума компонентів попередньої суміші складе: 5,0+3,0+4,0+1,0+1,0+0,5+ 0,4+1,0=15,9 %. Тепер достатньо легко визначити рецептуру попередньої суміші важкосипучих компонентів. Наприклад, муку трав'яну потрібно буде ввести до складу попередньої суміші в кількості

де аі – вміст в рецепті і-го компонента; аj – сума важкосипких компонентів в рецепті комбікорму, а також компонентів, які підлягають дозуванню і змішуванню з важко сипкими компонентами. Склад попередньої суміші, розрахований таким чином, буде наступним: шрот соняшниковий – 31,45 %, мука трав'яна – 18,86%, рибна мука – 25,16%, дріжджі кормові – 6,29%, фосфат кормовий знефторений – 6,29%, сіль кухонна – 2,52%, крейда кормова – 3,14%, премікс П 55-3 – 6,29 %. Разом – 100 %.

Технологія підготовки рідких видів сировини При виробництві комбікормів використовують різні види рідкої сировини: рослинні олії, жир тваринний кормовий, фосфатидні концентрати, мелясу, препарати кормових амінокислот та ін. Для їх підготовки до введення до складу комбікормів застосовують технологічні лінії, які побудовані за одним і тим же принципом (рис.8.31.).

Рис. 8.31 Схема технологічної лінії підготовки рідких видів сировини для введення до складу комбікормів: 1 – ємкість для зберігання; 2 – паровий змійовик; 3 – клапан; 4 – фільтр грубого очищення; 5 – манометр; 6 – насос; 7 – витратний бак; 8 – фільтр тонкого очищення; 9 – мірний бак; 10 – насос-дозатор.

Більшість рідких видів кормової сировини, за винятком рослинних олій, характеризується незадовільними технологічними властивостями при звичайній температурі навколишнього середовища. Наприклад, задовільної текучості фосфатидні концентрати і жири тваринні кормові набувають при температурі 60...70оС, меляса з вмістом сухих речовин 77...80% - при температурі 45...55°С. Рідкі види сировини можуть містити сміттєві домішки, які перешкоджають роботі насосів і, що найгірше, виводять з ладу форсунки. Тому технологія підготовки більшості видів рідкої сировини полягає у її розігріванні та очищенні перед введенням до складу комбікормів. З накопичувальних ємкостей 1 жир, меляса та інші рідкі види сировини за допомогою насосів 6 перекачують до витратних баків 7, які повинні бути обладнані перемішуючими пристроями, пристроями для підігрівання та системами автоматизації. Для запобігання засмічення насосів і форсунок, а також для очищення рідких видів сировини перед витратними баками встановлюють фільтри грубого очищення 4, а після – фільтри тонкого очищення 8. Як правило, насоси і фільтри встановлюють паралельно і використовують почергово. До і після них встановлюють манометри 5, за допомогою яких визначають перепад тиску рідини. Якщо перепад тиску сягає 0,15 МПа і більше, необхідно здійснити очищення або заміну фільтрів. В фільтрах грубого очищення встановлюють решітку з отворами розміром 4,0...6,0 мм, в фільтрах тонкого очищення встановлюють дві сітки дротяні з отворами розміром: в першій сітці 1,6×1,6 мм, в другій – 0,8×0,8... 1,0×1,0 мм. Дозування підготовлених рідких компонентів здійснюють за допомогою витратного бака 9 і насоса-дозатора 10, а також компʹютерних програм управління технологічними процесами дозування, змішування, гранулювання комбікормів і витрат підготовлених компонентів.

Питання для самоконтролю 1. Особливості технології очищення зернової сировини при виробництві комбікормів. 2. Необхідність лущення зерна плівчастих культур при виробництві комбікормів. 3. Особливості технології лущення зерна ячменю. 4. Особливості технології лущення зерна вівса. 5. Особливості технології підсмажування зерна при виробництві комбікормів. 6. Особливості технології мікронізації зерна при виробництві комбікормів. 7. Особливості технології обробки зерна методом подвійного гранулювання при виробництві комбікормів. 8. Особливості технології екструдування зерна при виробництві комбікормів. 9. Особливості технології волого-теплової обробки зерна при виробництві комбікормів. 10. Технологічні способи подрібнення зернової, кускової та гранульованої сировини. 11.Особливості роздільного подрібнення зернової сировини. 12. Особливості подрібнення попередніх сумішей зернової, кускової та гранульованої сировини. 13.Переваги двоступінчатого подрібнення зернової сировини при виробництві комбікормів. 14.Особливості та переваги порціонного подрібнення зернової та іншої сировини. 15. Технологічні прийоми забирання продуктів подрібнення з-під машин для подрібнення. 16. Особливості технології підготовки мучнистої сировини і розсипної травʹяної муки при виробництві комбікормів. 17. Особливості технології підготовки шротів олійних культур при виробництві комбікормів. 18. Особливості технології підготовки кормових продуктів харчових виробництв при виробництві комбікормів. 19. Особливості технології підготовки пресованої і кускової сировини при виробництві комбікормів. 20. Особливості технології підготовки солі кухонної при виробництві комбікормів. 21. Особливості технології підготовки крейди кормової та іншої сировини мінерального походження при виробництві комбікормів. 22. Переваги та особливості технології підготовки попередніх сумішей важкосипких компонентів комбікормів. 23. Особливості технології підготовки рідких компонентів при виробництві комбікормів. Розділ 9 ТЕХНОЛОГІЯ ВИРОБНИЦТВА КОМБІКОРМІВ

Технологія дозування та змі шуванн я Компонентів комбікормів Технологія дозування та змішування компонентів комбікормів є найважливішим етапом формування їх якості та продуктивної дії. Точність дозування і однорідність розподілення компонентів комбікормів в суміші є основою отримання стабільного результату годівлі, особливо молодняка сільськогосподарських тварин, птиці і риби. Відомі технології об'ємного дозування та безперервного змішування компонентів комбікормів, технології багатокомпонентного вагового дозування та періодичного змішування і технології безперервного вагового дозування та змішування компонентів комбікормів.

Об'ємне дозування і змішування компонентів комбікормів Технології об'ємного дозування та змішування компонентів комбікормів застосовують на комбікормових заводах зі скороченим технологічним циклом для отримання комбікормів на основі місцевої сировини, в першу чергу зерна, висівок пшеничних і шротів насіння олійних культур, з використанням білково-вітамінних добавок. Враховуючи невисоку відносну похибку об'ємного дозування (±3,0%), такі технології застосовують для виробництва комбікормів для

|

||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 720; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.94.112 (0.018 с.) |

Мука травʹяна……………………….3,0

Мука травʹяна……………………….3,0