Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічні процеси комбікормовихСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

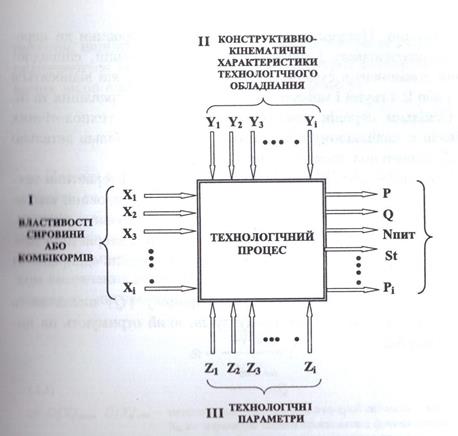

ВИРОБНИЦТВ Оцінка ефективності технологічних процесів виробництва комбікормів Технологічний процес (від лат. processus – просування) являє собою сукупність послідовних або одночасних дій, спрямованих на досягнення запланованого результату. Найбільш поширеними у комбікормовому виробництві є такі технологічні процеси, як: сепарування, подрібнення, лущення, теплова обробка, дозування, змішування та гранулювання. Кожен з цих технологічних процесів має свою природу та відмінності, проте, поряд з індивідуальними особливостями визначення їх ефективності, існують і загальні підходи, розглянути які доцільно перед описанням окремих процесів. Під ефективністю технологічного процесу слід розуміти ступінь досягнення поставленої мети або запланованого результату. Для загального аналізу будь-якого технологічного процесу часто застосовують параметричні схеми (рис.6.1.). Ефективність технологічного процесу визначають за групою показників, мінімальний склад яких повинен передбачати: Е1 – якісний показник або група показників, які засвідчують ступінь досягнення поставленої мети або запланованого результату, характерного для процесу, який розглядається (якісна характеристика); Е2 – продуктивність процесу, кг/год або т/год (кількісна характеристика); Е3 – питомі витрати електроенергії, кВт∙тод/т або МДж/т (енергетична характеристика); Е4 – питома вартість продукції, грн./т (вартісна характеристика); Е5 – стабільність (характеристика стійкості, сталості процесу у часі) та ін. На ефективність технологічного процесу впливають в основному три групи факторів, якщо не брати до уваги фактори, що характеризують навколишнє середовище. Адже для кожного технологічного процесу, який реалізується за допомогою відповідного обладнання або комплекту обладнання, виробниками встановлюються граничні межі зміни факторів зовнішнього середовища, зміна або недотримання яких може суттєво вплинути на ефективність технологічного процесу або навіть унеможливити його здійснення.

Рис. 6.1 Параметрична схема технологічного процесу

До першої групи факторів (І) відносять властивості вихідної сировини, або комбікормів (X1, X2, X3,...,Хі). Так, наприклад, важливе значення має розмір і густина частинок сипких видів сировини і комбікормів, вміст вологи в сировині, адгезійні властивості та ін. До другої групи факторів (II) відносять конструктивно-кінематичні характеристики обладнання, яке застосовується для здійснення того чи іншого процесу (Y1, Y2, Y3,…, Yі). Наприклад, геометричні характеристики робочих органів обладнання, швидкість їх обертання, робочий зазор та ін. До третьої групи факторів (III) відносять технологічні параметри здійснення процесу (Z1, Z2, Z3,…,Zі), які піддаються зміні та регулюванню. Наприклад, спосіб підготовки сировини до переробки, інтенсивність і стабільність подачі сировини, співвідношення компонентів суміші, а також ті фактори, які відносяться до І-ї або ІІ-ї групи і можуть бути змінені в ході управління та ін.

Оскільки перелік показників ефективності технологічних процесів в здебільшому є загальним, розглянемо більш детально спосіб визначення кожного з них. Так, наприклад, для визначення якісної характеристики технологічного процесу (Р) сепарування зернової сировини визначають ступінь зниження засміченості зернової сировини різноманітними домішками. Для визначення якісної характеристики технологічного процесу змішування визначають ступінь однорідності отриманої суміші і т.д. Продуктивність технологічного процесу (Q) визначають шляхом вимірювання маси продукту т, який отримують на виході за період τ:

Q = Кількість вимірювань повинна забезпечувати достатній рівень відтворюваності результату. Питомі витрати енергії (Nпит.) — це відношення витрат енергії (Е) на здійснення технологічного процесу до його продуктивності:

Nпит. =

Найчастіше питомі витрати енергії визначають як питомі витрати електроенергії. Проте є технологічні процеси, в ході яких використовується не тільки електроенергія, але й інші види енергії, наприклад, процес гранулювання комбікормів. На його здійснення використовуються електроенергія та енергія водяної пари. В цьому разі витрати всіх видів енергії доцільно привести до одного визначення, наприклад, у МДж. У цьому разі питомі витрати енергії визначаються як відношення сумарних витрат електроенергії та іиших видів енергії до продуктивності процесу:

Nпит. =

Питому вартість здійснення технологічного процесу (F) визначають як відношення всіх фінансових витрат на придбання, монтаж, обслуговування та здійснення обробки сировини або комбікормів до продуктивності процесу. Стабільність технологічного процесу (St) визначають шляхом визначення дисперсії розподілення випадкової величини, яку обирають, як правило, з переліку ключових показників якості:

St =

де D[Xi]max, D[Xi]min – максимальна та мінімальна дисперсії випадкової величини Хі, як параметра оцінки ефективності функціонування технологічної системи, що вимірюється протягом інтервалу часу, який дозволяє отримувати достовірні результати вимірювань.

В залежності від обставин можуть визначатися і інші показники ефективності технологічних процесів, проте розглянуті є основними і достатніми для прийняття управлінських рішень з ефективної експлуатації комбікормових заводів.

Технологічні процеси сепарування Технологічний процес сепарування (від лат. separatio – відділення) – технологічний процес розділення на складові частини сипких, твердих або рідких сумішей. Сепарування застосовують для очищення кормової сировини від різних видів домішок, для розділення сипкої сировини на фракції, для розподілу продуктів подрібнення окремих компонентів, для розподілу подрібнення продуктів подрібнення гранульованих комбікормів, екструдатів або експандатів, а також для контролю гранульованих комбікормів, екструдатів, експандатів і комбікормової крупки. В основі процесу сепарування лежить наявність ознаки подільності, за якою суттєво відрізняються компоненти суміші, які мають бути розділені, і чим більша ця різниця, тим ефективніше протікає процес сепарування. В залежності від фізичних властивостей домішок або окремих компонентів сумішей розрізняють наступні методи сепарування (табл.6.1.):

Таблиця 6.1 – Характеристика домішок і компонентів та способів сепарування

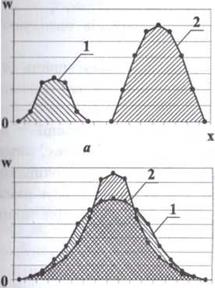

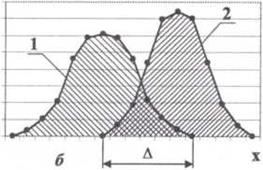

В основному, в комбікормовому виробництві сепарування застосовують для розділення сухих сумішей частинок сировини і домішок або фракцій. Правильний вибір способу сепарування дозволяє підвищити ефективність видалення домішок або розділення суміші на фракції, зменшити питомі енерговитрати, підвищити продуктивність технологічного процесу сепарування, зменшити питому вартість процесу та підвищити його стабільність. Спосіб сепарування обирають, виходячи з характеру властивостей домішок або фракцій, а також в результаті аналізу варіаційних кривих розподілу обраної ознаки подільності для домішок і основного компонента або для фракцій суміші (рис.6.2.). На рис.6.2.а наведено приклад, коли суміш теоретично можна розділити на окремі фракції або компоненти. На рис.6.2.б наведено важкоподільну суміш. Тобто, за будь-яких параметрів процесу сепарування неможливо отримати розділені компоненти, які б не містили залишків один одного. На рис.6.2.в наведено приклад неподільної суміші, оскільки за обраною ознакою можна виділити незначну кількість компонента 2.

Рис.6.2 Графіки (варіаційні криві а,б,в) для визначення подільності суміші за однією з ознак (w): 1,2 - компоненти суміші.

Якщо за ознакою сепарування визначити діапазон її мінімального та максимального значення (Δ0), то коефіцієнт подільності суміші можна визначити за формулою

де Δ - інтервал перекриття 1-го і 2-го компонентів суміші; Δ0 - діапазон суміші за обраною ознакою подільності.

Якщо λ = 0 (Δ = Δ0),то суміш за обраною ознакою неподільна; якщо λ = 1 (Δ= 0), то суміш подільна, а якщо λ < 1 (Δ < Δ0), то суміш важкоподільна. На практиці найчастіше зустрічаються якраз важкоподільні суміші, для сепарування яких, як правило, обирають декілька ознак. Проте зустрічаються і неподільні суміші, наприклад, кормова сировина або комбікорми, які містять бите скло. Тому важливо вживати заходи щодо запобігання попадання у сировину і в комбікорми домішок, які неможливо виділити за допомогою будь-якого способу сепарування. Для оцінки ефективності роботи сепараторів визначають наступні показники: - при очищенні сировини і комбікормів – ефективність очищення від домішок; продуктивність, вміст повноцінної сировини У відходах, питомі витрати електроенергії, стабільність; - при розділені сировини і комбікормів на фракції – коефіцієнт вилучення, продуктивність, коефіцієнт недосіву, питомі витрати електроенергії, стабільність. Ефективність очищення сировини і комбікормів від домішок Е (%) характеризує якісну сторону процесу сепарування. Величину цього показника можна розрахувати за формулою

де В - маса виділених домішок, г; А - вміст домішок в неочищеній сировині, г; а - вміст повноцінної сировини у відходах, % від маси відходів.

При виробництві комбікормів не допускається попадання понад 2 % повноцінної сировини у відходи. Коефіцієнт вилучення ηв (%) також характеризує якісну сторону процесу сепарування і може бути визначений за формулою

(6.7.)

де П – кількість вилученої в процесі сепарування проходової фракції, г; П0 – загальний вміст проходової фракції в суміші, г.

Коефіцієнт недосіву ξ (%) розраховують за наступною формулою

де М – маса суміші, яка надійшла на сепарування, г.

Стабільність технологічного процесу сепарування визначають за формулою

де D [Ei]max, D [Ei]min - максимальна та мінімальна дисперсії випадкової величини Еі (ефективності очищення або коефіцієнта вилучення), як випадкової величини при вивченні вибірки зразків, відібраних в процесі сепарування.

Ситове сепарування Ситове сепарування здійснюють за такими ознаками частинок, як ширина і товщина. Для очищення зернової сировини на комбікормових заводах використовують скальператори і ситоповітряні сепаратори. Для очищення інших видів розсипної кормової сировини, а також для розділення на фракції сировини і розсипних комбікормів використовують просіювальні машини з одним або декількома ситами. Розрізняють такі основні параметри сит: - форма і розмір отворів; - номер сита; - типорозмір полотна решітного; - товщина листа полотна решітного; - коефіцієнт живого перерізу. Поряд з розмірами і формою отворів сит коефіцієнт живого перерізу f є однією з основних характеристик сита і визначається відношенням сумарної площі отворів сита до площі поверхні ситового полотна. Розраховують коефіцієнт живого перерізу за формулою

де n – кількість отворів в полотні сита; Fi – площа і-го отвору сита, м2; F0 – площа поверхні полотна сита, м2.

В комбікормовій промисловості застосовують сита металеві штамповані і сітки дротяні металоткані. Штамповані сита можуть мати круглі та продовгуваті отвори, а також отвори трикутної форми. Сітки металоткані в основному мають отвори прямокутної форми. Сита виготовляють з оцинкованої, холоднокатаної та нержавіючої сталі або латуні. Полотна решітні штамповані металеві виготовляють трьох типів: тип 1 – з круглими отворами; тип 2 – з продовгуватими отворами прямокутної форми; тип 3 – з отворами у формі рівносторонніх трикутників. У полотен решітних 1-го типу номінальний розмір отворів коливається від 0,5 мм до 42 мм, товщина полотна – від 0,7 до 1,5 мм. Номер полотна решітного отримують шляхом множення діаметра отвору на десять. В технологічних схемах комбікормових виробництв полотна решітні позначають ПР №____. Наприклад, ПР №30 означає, що діаметр отворів полотна решітного становить 3 мм. В специфікаціях на сита наводять більш повну інформацію. Наприклад, ПР 1-30-3x0,8 означає – полотно решітне штамповане металеве 1-го типу, з діаметром отворів 3 мм, третього типорозміру з товщиною листа 0,8 мм. Проте для спрощення цю інформацію на технологічних схемах не наводять. Полотна решітні 2-го типу мають отвори прямокутної форми, які розташовані рядами. Їх виготовляють у двох виконаннях: а – з отворами, розташованими на одній осі; б – з симетрично зміщеними отворами. Ширина отворів полотен решітних 2-го типу коливається від 0,5 до 18 мм, а довжина від 8 до 50 мм. Робочим розміром отвору таких полотен є ширина отвору. Позначають полотна решітні 2-го типу шляхом множення робочого розміру отвору на десять. Наприклад, позначення ПР № 2а – 17x20 означає: полотно решітне 2-го типу (виконання а) з отворами шириною 1,7 і довжиною 20 мм.

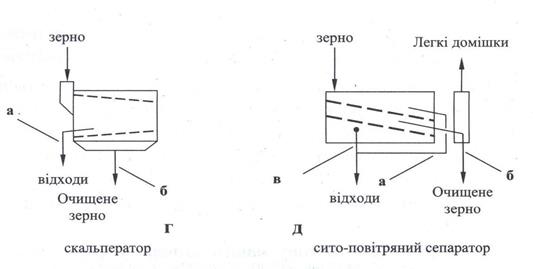

Полотна решітні 3-го типу мають отвори у формі рівносторонніх трикутників, причому одна із сторін трикутника повинна бути перпендикулярна довжині полотна. Робочим розміром отворів таких полотен решітних є сторона рівностороннього трикутника, яка і визначає номер полотна. Робочий розмір може коливатися від 2,5 до 10 мм, а полотно решітне позначається, наприклад, як ПР №3-40, що означає: полотно решітне 3-го типу з стороною трикутника розміром 4 мм. Сітки дротяні металоткані також знайшли широке застосування в процесах сепарування при виробництві комбікормів. Як правило, отвори мають форму квадрата, а розмір його сторін і є робочим розміром сита, який вказується на схемі без позначення „№”. Причому, якщо, розмір отвору менший 1,0 мм, то в позначенні сита після нуля кома не ставиться. Якщо розмір сита більший 1,0 мм, то кома ставиться, якщо розмір отвору дорівнює десятковому дробу. Наприклад, позначення СД 063 означає: сітка дротяна металоткана, розмір отвору, дорівнює стороні квадрату 0,63 мм. Полотна решітні і сітки дротяні встановлюють в сепараторах і просіювальних машинах різного типу. Продукти розподілу називають схід і прохід (рис.6.3.г, д). В скальператорі, зображеному на рис.6.3. г, встановлюють одну або дві циліндричні сітки дротяні. При очищенні зерна сходом отримують крупні домішки, прохід являє собою суміш зерна і домішок, розмір яких однаковий або менше зернівок. Ефективність очищення сировини в скальператорі досягає до 100%.

Рис. 6.3 Схеми руху продуктів в скальператорі та сито-повітряному сепараторі

У сито-повітряному сепараторі встановлюють, як правило, два сита: полотна решітні або сітки дротяні металоткані. Продукти розподілу у цьому випадку виглядають так: а – схід верхнього сита, б – прохід верхнього і схід нижнього сит, в – прохід нижнього сита. В просіювальних машинах встановлюють одне або два сита. В просіювальній машині з одним ситом отримують схід і прохід, а в просіювальній машині з двома ситами отримують такі продукти: а – схід верхнього сита, б – прохід верхнього і схід нижнього сит, в – прохід нижнього сита. При виробництві комбікормів рідше застосовують просіювальні машини з більшою, ніж два, кількістю сит і розсійники.

Рис. 6.4 Схеми руху продуктів в просіювальних машинах

У суміші, яка надходить на сепарування, містяться частинки, розмір яких менший, ніж розмір отворів сита (проходові частинки), а також частинки, розмір яких більший розміру отворів сита (сходові частинки). Проходові частинки розподілені по всій товщі сипкого тіла, на яке перетворюється вихідна суміш. Для їх просіювання повинні бути виконані дві основні умови. По-перше, ці частинки повинні проникнути через товщу шару сипкого тіла і досягти поверхні сита (необхідна умова). По-друге, вони повинні попасти в отвори сита і просіятися (достатня умова). Проникання частинок через товщу сипкого тіла можливо при певній швидкості його руху завдяки самосортуванню частинок за густиною і крупністю. Таким чином, процес ситового сепарування можна розподілити на дві стадії: самосортування і просіювання. Якщо концентрація проходових частинок велика, як, наприклад, при очищенні зерна від крупних домішок, то самосортування несуттєво впливає на результати процесу в цілому і вирішального значення набуває просіювання. Якщо ж проходових частинок небагато, а товщина сипкого тіла у багато разів більша їх розмірів, то через сито просіюються частинки, які знаходяться у нижньому шарі, до якого вони попадають у результаті самосортування, яке набуває вирішального значення. Значний вклад у розвиток теорії і техніки ситового сепарування внесли такі вітчизняні вчені, як В.В.Гортинський, В.П.Горячкін, А.Б.Демський, М.А.Борискін, І.Т.Мєрко, В.М.Циціновський та ін. Узагальнюючи результати їх досліджень, розглянемо основні положення ситового сепарування. Основна умова сепарування полягає у переміщенні частинок сипкого тіла по відношенню до ситової поверхні. Число коливань сита, за якого починається рух верхнього шару сипкого тіла, називають критичним. Критичному числу коливань сита відповідає критичне прискорення:

(ω2R)кp1=g ∙ f0, (6.11.)

де ω – кутова швидкість руху сита; R – радіус коливань; g – прискорення вільного падіння; f0 – коефіцієнт опору зсуву верхнього шару продукту.

При прискоренні руху сита меншому за критичне сипке тіло рухається разом з ситом, тобто відносне переміщення частинок відсутнє. При досягненні критичного прискорення починається відносний рух верхнього шару сипкого тіла. При збільшенні кутової швидкості руху сита понад критичне у відносний рух послідовно залучаються нижче розташовані шари сипкого тіла. При досягненні другого критичного прискорення починається відносний рух нижнього шару сипкого тіла:

(ω2R)кр2 = g ∙ fпр , (6.12.)

де fпр – приведений коефіцієнт тертя нижнього шару сипкого тіла.

Таким чином, при певній частоті коливання сита починається пошаровий рух частинок, що створює умови для їх самосортування. Частинки з більшою густиною переміщаються в нижні шари сипкого тіла, а з меншою – «спливають» на поверхню і розташовуються у верхніх шарах сипкого тіла. Дрібні частинки з більшою густиною розташовуються в нижніх шарах сипкого тіла, а крупні з такою ж густиною – над ними. При досягненні проходовими частинками ситової поверхні важливо, щоб швидкість їх руху відносно сита не перевищувала критичної, яку визначають за формулою В.П.Горячкіна

де d – середній еквівалентний діаметр проходових частинок; D – діаметр отворів сита. При швидкості руху частинок менше критичної знижується продуктивність процесу просіювання, а при більш високій швидкості проходові частинки не «встигають» опускатися в отвори сита. При швидкості частинок vi ˂vкр ймовірність їх просіювання вища, а при vi ˃vкр ймовірність менша 0,5. Проте навіть за точного дотримання всіх умов просіювання цей процес носить випадковий характер, ймовірність якого описується нормальним законом розподілення Гаусса:

де σ – середньоквадратичне відхилення швидкості 𝝊і.

Таким чином, основними етапами процесу ситового сепарування є створення умов для пошарового руху частинок сипкого тіла; самосортування частинок за густиною і крупністю для досягнення проходовими частинками поверхні сита; забезпечення швидкості руху частинок відносно поверхні сита на рівні критичної; забезпечення умов для досягнення високої ймовірності просіювання частинок через отвори сита. На ефективність технологічного процесу ситового сепарування впливає цілий ряд факторів, які можна розділити на три групи. До першої групи відносяться фактори, які характеризують фізичні властивості суміші, що підлягає сепаруванню. До них відносять ширину і товщину частинок, їх густину, вологість, коефіцієнт зовнішнього тертя, вміст домішок або проходової фракції і т.д. Чим більша різниця у розмірах і густині частинок фракцій, що підлягають розділенню, тим вища ефективність процесу ситового сепарування. Ефективність процесу ситового сепарування також зростає при збільшенні у вихідній суміші домішок або фракції, що підлягає вилученню. При ситовому сепаруванні вологих сумішей погіршуються умови самосортування частинок і ефективність процесу знижується. До другої групи факторів відносять конструктивно-кінематичні характеристики технологічного обладнання і робочих органів, наприклад, розмір отворів сита, їх форму, товщину ситової поверхні, частоту і амплітуду коливань ситового кузова, кут нахилу ситової поверхні і т.д. Форму і розмір отворів сита підбирають в залежності від характеристик вихідної суміші і мети сепарування. На ефективність технологічного процесу ситового сепарування суттєво впливає товщина сита: чим вона менша, тим вища ефективність процесу сепарування і навпаки. Проте при виборі товщини сита слід враховувати умови забезпечення міцності ситової поверхні та її зносостійкості. Збільшення частоти коливань ситового кузова сприяє інтенсифікації технологічного процесу ситового сепарування, проте вона не повинна перевищувати другого критичного прискорення. Кут нахилу ситової поверхні повинен бути в межах 7...8 град. Зменшення кута нахилу знижує продуктивність процесу, а збільшення понад 10 град, підвищує коефіцієнт недосіву. До третьої групи факторів відносять технологічні параметри, за допомогою яких технолог або оператор здійснює управління технологічним процесом сепарування. Наприклад, спосіб ситового сепарування, навантаження продукту на ситову поверхню, рівномірність подачі вихідної суміші на ситову поверхню, товщина шару сипкого тіла і т.д. Товщина шару сипкого тіла, як правило, не повинна перевищувати 14...20 мм. Ефективність очищення сировини в сито-повітряних сепараторах і просіювальних машинах повинна складати не менше 70%, вміст корисного зерна у відходах не повинен перевищувати 2%.

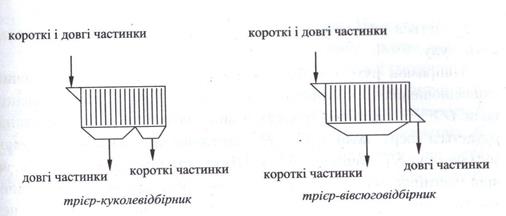

Вічкове сепарування Вічкове сепарування застосовують у тому разі, коли необхідно розділити суміш сипких компонентів, що різняться довжиною частинок. При виробництві комбікормів така задача виникає в технології лущення зерна плівчастих культур для відділення лущеного зерна від нелущеного, або для виділення домішок, які відрізняються довжиною. Для здійснення такого сепарування використовують спеціальні машини – трієри куколевідбірники або вівсюговідбірники (рис.6.5.). Вічки куколевідбірника менші за розміром від зернівок і тому в них попадають і утримуються до виведення з машини частинки, які мають довжину, меншу за довжину зернівок. Вічки вівсюговідбірника, навпаки, мають розміри, які відповідають довжині зернівок, а частинки, які мають довжину більшу, ніж зернівки, виводяться з машини. При лущенні, наприклад, зерна вівса лущені зерна мають меншу довжину, ніж не лущені, тому їх досить ефективно можна розділити за допомогою вівсюговідбірника.

Рис. 6.5 Схема розподілення суміші коротких і довгих частинок в трієрах

Трієри-куколевідбірники забезпечують очищення сировини з ефективністю не нижче 80%, кількість корисного зерна у відходах не повинна перевищувати 2%. Трієри-вівсюговідбірники забезпечують очищення сировини з ефективністю не нижче 70%, кількість корисного зерна у відходах при цьому не повинна перевищувати 5%.

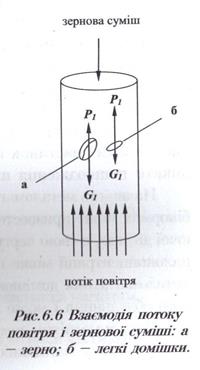

Пневмосепарування Пневмосепарування використовують при виробництві комбікормів на стадії очищення зернової сировини від легких домішок. Зерно і легкі домішки сепарують повітряним потоком різними способами: а) повітряним потоком, який рухається протитечійно зерновому потоку, або пересікає його; б) в полі відцентрових сил, які створюються повітряними потоками, що обертаються; в) використанням кінетичної енергії компонентів зернової суміші, які рухаються в повітряному середовищі; г) висхідним повітряним потоком, який пронизує зернову суміш, що рухається по ситовій поверхні під час її зворотно-поступального руху.

Напрямок руху частинок в повітряному потоці обумовлений співвідношенням сил тяжіння (G) і опору (Р). У тому випадку, коли G > Р – частинка рухається вниз, коли G < Р – частинка рухається вверх, коли ж G = P – частинка знаходиться у зваженому (завислому) стані (рис.6.6.). Швидкість повітряного потоку, за якої частинка знаходиться у стані рівноваги, називається швидкістю витання (𝝊вит.). Умова пневмосепарування визначається нерівністю: 𝝊вит.зерна > 𝝊вит.домішок. Ефективність очищення сировини в пневмосепараторах становить понад 90%.

Магнітне сепарування Металомагнітні домішки становлять загрозу для сільськогосподарських тварин і птиці, а також для технологічного процесу виробництва комбікормів. Так, вміст металомагнітних домішок у складі комбікормів для дорослих сільськогосподарських тварин і птиці не повинен перевищувати 30 мг/кг комбікорму, а для молодняка тварин і птиці – не більше 10-25 мг/кг. Вміст металомагнітних домішок з розміром частинок понад 2 мм і з гострими краями не допускається. При цьому вміст металомагнітних домішок у різних видах кормової сировини може сягати до 200...300 мг/кг. Попадання надлишкової кількості металомагнітних домішок до складу комбікормів, а також наявність крупних (понад 2 мм) частинок і частинок з гострими краями може викликати пошкодження шлунково-кишкового тракту тварин.

виведення його з ладу. Металомагнітні домішки вилучають з кормової сировини і комбікормів у магнітних сепараторах за допомогою сили магнітного поля. На металомагнітну частинку, розташовану у верхньому шарі продукту товщиною Н діє сила тяжіння G, сила притягання до магніту Fm і сила опору середовища Fc. Якщо припустити, що металомагнітна частинка рухається у напрямку руху всього потоку зі швидкістю х п і ця швидкість не впливає на швидкість осадження частинки, її розміри наближаються до середнього розміру частинок продукту, а сила, подібна до Архімедової, відносно мала, то процес виділення металомагнітної частинки можна описати у дві стадії: осідання металомагнітної частинки і утримання її від «змивання» потоком продукту (рис.6.7.). Металомагнітна частинка проходить через шар продукту і осідає на поверхні екрана за період t, переміщуючись на відстань l у напрямку руху потоку. Диференційне рівняння руху металомагнітної частинки у напрямку осі має вигляд:

де g – прискорення вільного падіння; fm – сила притягання металомагнітної частинки магнітом, віднесена до її маси m; fc – сила опору середовища, віднесена до маси частинки m.

Встановлено, що сили fm і fc непостійні і залежать від координати х. Сила опору середовища пропорційна швидкості осідання частинки 𝝊 0, а також висоті шару продукту Н:

fc = k ∙ H ∙ 𝝊0, (6.16.)

де k – коефіцієнт опору.

Сила притягання металомагнітної частинки до магнітної поверхні становить:

де α – кут нахилу робочої поверхні фронту магнітів до горизонту; φ – кут тертя.

Для утримання виділеної металомагнітної частинки на поверхні екрана магнітного сепаратора повинна виконуватися умова:

Ft> Т, (6.18.)

де Т – тангенційна складова сили тяжіння; при цьому Ft = f ∙ N1, N1 = Fm+ N = Fm + G ∙ cos α, (6.19.)

де f – коефіцієнт тертя металомагнітної частинки об екран магнітного сепаратора; N – дотична складова сили тяжіння; N1 – нормальна реакція.

У разі несвоєчасного очищення робочої поверхні магнітного сепаратора від виділених металомагнітних частинок, а також у випадку недотримання умов сепарування виділені частинки можуть бути «змиті» потоком продукту, який проходить очищення. Умова відриву частинки від поверхні екрана формулюється наступним чином:

де А – прискорення металомагнітної частки під дією сили притягання магніту; r – середній еквівалентний радіус металомагнітної частинки; n – показник ступеня, який дорівнює 1...3.

Величина сили відриву частинки залежить від товщини шару продукту, швидкості його руху і зворотно пропорційна лінійному розміру металомагнітної частинки та товщині екрана. Тобто, чим більший розмір металомагнітних часток, чим більша їх кількість, тим більшою має бути сила магніту. Товщина екрана повинна бути мінімальною, а кут нахилу робочої поверхні магнітного сепаратора повинен бути мінімальним і придатним для транспортування продукту через магнітний сепаратор самопливом. Для видалення металомагнітних домішок з сировини і комбікормів застосовують магнітні сепаратори з постійними магнітами і електромагнітами, розташування яких суттєво впливає на ефективність вилучення металомагнітних домішок (рис.6.8., рис.6.9.).

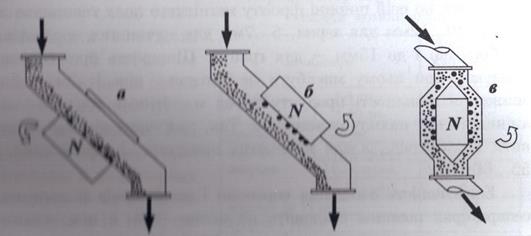

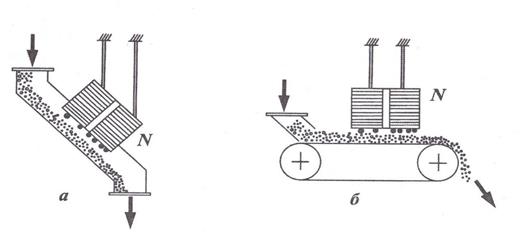

Рис. 6.8 Схеми розташування постійних магнітів в магнітних сепараторах: а – нижнє розташування; б – верхнє розташування; в – центральне розташування.

Рис. 6.8 Схеми розташування електромагнітів в магнітних сепараторах: а – над самопливом; б – над стрічковим транспортером.

Найнижча ефективність очищення характерна для магнітних сепараторів з нижнім розташуванням магнітів, оскільки виділені домішки «змиваються» потоком сировини або комбікорму. Найбільш ефективні магнітні сепаратори з верхнім розташуванням постійних магнітів або електромагнітів, щоправда, останні мають бути обладнані системою блокування подачі продукту в сепаратор в разі відключення електроенергії. Необхідно пам’ятати, що нагрів обмоток електромагніту не повинен перевищувати 70°С. Для кращого вилучення металомагнітних домішок продукт при проході через магнітні сепаратори повинен рівномірно розподілятися по всій ширині фронту магнітного поля товщиною не більше 10...12 мм для зерна, 5...7 мм для мучнистих продуктів і комбікормів і до 15 мм – для гранул. Швидкість проходження продукту при цьому має бути не більшою, ніж 1...2 м/с. Для зниження швидкості продукту перед магнітними сепараторами змінюють кут нахилу самопливів. Так, для зерна він має становити 25...30 град., а для мучнистих продуктів і комбікормів – 55...60 град. Ефективність очищення сировини і комбікормів в магнітних сепараторах повинна становити не менше 80%, а при видаленні крупних металомагнітних домішок – 100%. На ефективність технологічного процесу магнітного сепарування в першу чергу впливає величина та однорідність магнітного поля, а також товщина шару продукту, з якого вилучаються металомагнітиі домішки та ін. Очищення магнітів від металомагнітних домішок здійснюють не рідше одного разу за зміну. Дані про кількість та характер вилучених металомагнітних домішок заносять в журнал обліку металомагнітних домішок, видалених в магнітних сепараторах.

Технологічні процеси лущення зерна плівчастих культур Технологічний процес лущення являє собою сукупність способів механічного впливу на зовнішні плівки зерна з метою зниження вмісту в готовому продукті сирої клітковини, яка в основному зосереджена в плівках. Зовнішні плівки, якими покрите зерно, можуть бути квітковими (ячмінь, овес, рис, просо), плодовими (кукурудза, пшениця, гречка), або насіннєвими (горох, соя). При виробництві комбікормів застосовують в основному зерно ячменю, вівса, сої, гороху і рідше проса. Лущене зерно використовують при виробництві комбікормів для сільськогосподарської птиці, риби, хутрових звірів і молодняка тварин, що пов’язано з особливостями їх травної системи і нездатністю ефективно перетравлювати сиру клітковину. Норми вмісту сирої клітковини у складі таких комбікормів обмежені (табл.6.2.). Таблиця 6.2 – Норми вмісту сирої клітковини у складі комбікормів

У той же час для дорослих тварин рівень сирої клітковини може бути досить високим. Так, наприклад, рівень сирої клітковини в комбікормах для кроликів не повинен перевищувати 10-18%, для коней – 11,0%, для дорослої великої рогатої худоби – 10%, для овець – не більше 12,0%. Вміст сирої клітковини в зерні становить: кукурудза – 2,2%, пшениця – 2,7%, ячмінь – 5,5%, овес – 10,3%, просо – 9,7%. Причому характерно, що вміст сирої клітковини залежить від багатьох факторів вирощування зерна і знаходиться в певній залежності від виповненості зерна. Так, якщо у виповненому зерні пшениці вміст сирої клітковини коливається від 2,5 до 2,7%, то у щуплому зерні пшениці становить 4,3-4,5%. Розрізняють два основні технологічні способи лущен

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1094; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.154.104 (0.021 с.) |

(6.1.)

(6.1.) (6.2.)

(6.2.) (6.3.)

(6.3.) , (6.4.)

, (6.4.)

(6.5.)

(6.5.) (6.6.)

(6.6.) (6.8.)

(6.8.) (6.9.)

(6.9.) (6.10.)

(6.10.)

(6.13.)

(6.13.) (6.14.)

(6.14.)

Наявність металомагнітних домішок у кормовій сировині і комбікормах може призвести до появи іскри в машинах ударно-стираючої дії, що, й свою чергу, за умови виникнення вибухонебезпечної пилоконцентрації може призвести до вибуху. Крім того, наявність металомагнітних домішок знижує термін експлуатації технологічного обладнання і може призвести до

Наявність металомагнітних домішок у кормовій сировині і комбікормах може призвести до появи іскри в машинах ударно-стираючої дії, що, й свою чергу, за умови виникнення вибухонебезпечної пилоконцентрації може призвести до вибуху. Крім того, наявність металомагнітних домішок знижує термін експлуатації технологічного обладнання і може призвести до g ∙ cosα+fm-fc, (6.15.)

g ∙ cosα+fm-fc, (6.15.) (6.17.)

(6.17.) , (6.20.)

, (6.20.)