Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Екструдування та експандуванняСодержание книги

Поиск на нашем сайте

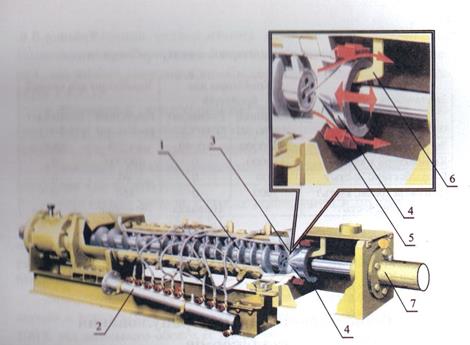

Зерна і комбікормів Екструдування зерна і комбікормів. Технологічний процес екструдування широко застосовується для теплової обробки зерна, а також при виробництві комбікормів для риби, для хутрових звірів, домашніх тварин і при виробництві передстартових і стартових комбікормів для курчат і поросят. Процес екструзії (від лат. extrusio – виштовхування) полягає у продавлюванні пластичного матеріалу через отвори певного перерізу. Для того, щоб надати зерну або комбікормам пластичних властивостей, їх обробляють спеціальними способами, в основному зволожуючи водою або водяною парою до вологості 18...28% в залежності від складу композиції. Однорідність екструдату досягається при обробці сировини, попередньо подрібненої до розміру частинок в межах 1,0 мм. Для обробки зерна застосовують одношнекові екструдери, для отримання комбікормів у вигляді екструдатів застосовують одно- або двошнекові варильні екструдери. Найбільшого поширення набули одношнекові екструдери (рис.6.28.). В.А.Афанасьєв узагальнив основи теорії одно шнекового екструдера, основною умовою стійкої роботи якого є дотримання умови нерозривності потоку: Рис. 6.28 Схема одно шнекового прес-екструдера: 1 – вал набірного шнека перемінного поперечного перерізу; 2 – корпус; 3 – гріюча шайба; 4 – виток шнека; 5 – лопатки гомогенізатора; 6 – фільєри; 7 – ніж.

Qж = Qш = Qм, (6.39.)

де Qж, Qш, Qм – продуктивність живильника, шнека і матриці.

Якщо Qж < Qш < Qм, гранули екструдату будуть погано формуватися, або не будуть формуватися взагалі. Якщо Qж > Qш > Qм, екструдер може заклинити. Рівняння для визначення Qж, Qш, і Qм мають вигляд

для прямого потоку вздовж шнека – (6.42.)

для зворотного потоку вздовж шнека – (6.43.) для зворотного потоку між шнеком і циліндричним корпусом – (6.44.)

де Dж і Dш – діаметри шнека живильника і шнека екструдера; nж і nш – частота обертання шнеків живильника і екструдера; hж і hш – глибина нарізання витків шнеків живильника і екструдера; φж і φш – кути підйому витків шнеків живильника і екструдера; м – густина суміші на вході в матрицю; ρ – густина гранул екструдату; L – довжина шнека екструдера; δ – зазор між витками шнека і циліндричним корпусом екструдера;

b – товщина виступу шнека екструдера; z – кількість отворів у матриці; d – діаметр отворів у матриці; е – довжина каналу отворів матриці; Р – різниця тиску в зоні стискання і зоні завантаження.

Наведені рівняння використовують при розрахунку параметрів екструдера для екструдування визначеної сировини. Безпосереднє використання наведених рівнянь для практичних розрахунків різноманітних сумішей проблематично, оскільки величини μ і ρ залежать від великої кількості факторів, в першу чергу, від хімічного складу і фізичних властивостей компонентів суміші, яка надходить в екструдер. Саме цими обставинами можна пояснити зміну режимів стійкої роботи екструдера при обробці сировини або сумішей компонентів різного складу. За способами екструдування розрізняють звичайну і варильну екструзію. Звичайна екструзія полягає в обробці, як правило, в одношнекових екструдерах зерна сухого або попередньо зволоженого до вологості 18...22%. В результаті отримують екструдат, вміст вологи в якому не перевищує 13...14%, що дозволяє уникнути застосування технологічного процесу сушіння. В таких екструдерах можна обробляти як ціле зерно, так і подрібнене. При екструдуванні цілого зерна продуктивність екструдера нижча, а питомі витрати електроенергії вищі. Щоправда, наявність мучнистої фракції при екструдуванні подрібненого зерна часто призводить до «запікання» продукту в шнекові екструдера, що унеможливлює його подальшу роботу. Тому доцільно подавати в екструдер подрібнене зерно з розміром частинок понад 1 мм після вилучення мучнистої фракції в просіювальній машині.

Рис. 6.29 Екструдер варильного типу: 1 – горловина для завантаження комбікорму; 2 – паровий кондиціонер; 3 – форсунки для подачі водяної пари; 4 – корпус екструдера; 5 – система подачі водяної пари високого тиску; 6 – матриця; 7 – ніж у кожусі; 8 – привід; 9 – станина; 10 – пульт управління.

Експандування кормової сировини і комбікормів. Технологічний процес експандування набув широкого застосування при запровадженні більш жорстких вимог до санітарної якості комбікормів в ЄС, США та інших країнах. Підвищення санітарної якості можна досягти, насамперед, застосовуючи процес екструдування. Проте він призначений в першу чергу для підвищення поживної цінності кормової сировини і характеризується невисокою продуктивністю. Процес експандування за своєю суттю практично ідентичний процесу екструдування і поєднує як функцію підвищення поживної цінності сировини і комбікормів, так і підвищення їх санітарної якості. Експандер відрізняється від екструдера, в першу чергу, конструкцією пресуючої матриці. На відміну від екструдера, в експандері процес пресування обробленої сировини відбувається через щільову матрицю кільцевого типу (рис.6.31.). Оскільки майже половина поверхні тертя набуває руху під дією окремого приводу, то питомі витрати електроенергії суттєво знижуються. Так, на екструдування подрібненого зерна при попередньому зволоженні парою до 18...22% витрачається від 70 до 120 кВт∙год/т, а при його експандуванні – від 15 до 35 кВт∙год/т. Робочий зазор регулюється завдяки гідравлічній системі наближення або віддалення робочого конуса.

Рис. 6.31 Конструктивні особливості експандера: 1 – шнек змінного кроку; 2 – система подачі пари; 3 – щільова матриця кільцевого типу; 4 – робочий конус; 5 – пластини для розсікання; 6 – ніж; 7 – привід. Вологість продукту в експандері становить 16...22%, а температура – до 120 °С. Отриманий продукт (експандат) має вологість 13...14%, його температура становить 90...95 °С. Експандат має вигляд кусків розміром від 20 до 50 мм. Його подрібнюють і просіюють для отримання комбікормової крупки, або для подальшого гранулювання. В продукт, який обробляється в експандері, можна добавляти велику кількість рідких компонентів (до 20%), при цьому іноді виникає необхідність сушіння обробленого продукту. При подальшому гранулюванні подрібненого експандату продуктивність преса-гранулятора зростає майже на 100%. Причому міцність гранул можна рогулювати шляхом зміни робочого зазору в щільовій матриці експандера. За даними компанії Amandus KAHL GmbH (Німеччина) застосування експандерів дозволяє отримувати комбікорми високої санітарної якості для подальшого виробництва високоякісної продукції тваринництва і птахівництва (табл.6.6.). Завдяки великій продуктивності і значним перевагам процес експандування набув поширення при виробництві комбікормів для промислового вирощування бройлерів і молодняка птиці, а також для тварин, що утримуються в умовах тваринницьких комплексів.

Таблиця 6.6 – Деякі показники санітарної якості комбікормів

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1468; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.98.111 (0.009 с.) |

(6.40.)

(6.40.) (6.41.)

(6.41.) (6.45.)

(6.45.)

При виробництві спеціальних видів комбікормів (для лосося, для собак і кішок і т.д.) застосовують варильну екструзію (рис.6.29.). Розсипний комбікорм попередньо подрібнюють до розміру частинок від 0,2 до 0,5 мм і подають в горловину 1 варильного екструдера. Комбікорм надходить в кондиціонер 2, в який подається водяна пара з тиском 0,1...0,2 МПа. Розігрітий і зволожений комбікорм надходить в корпус екструдера 4, в якому, як правило, розташовані два шнеки, що обертаються назустріч один одному. В робочу зону подається водяна пара (5) з тиском від 0,2 до 0,8 МПа. Комбікорм випресовується через матрицю 6. Гранули екструдату зрізають ножами 7, встановленими в захисному кожусі. Гранули екструдату, отримані у варильному екструдері, мають високий вміст вологи (22...25%) і потребують сушіння. Такий процес екструдування більш витратний, проте дозволяє отримувати гранули екструдату будь-якої форми та густини (рис.6.30.).

При виробництві спеціальних видів комбікормів (для лосося, для собак і кішок і т.д.) застосовують варильну екструзію (рис.6.29.). Розсипний комбікорм попередньо подрібнюють до розміру частинок від 0,2 до 0,5 мм і подають в горловину 1 варильного екструдера. Комбікорм надходить в кондиціонер 2, в який подається водяна пара з тиском 0,1...0,2 МПа. Розігрітий і зволожений комбікорм надходить в корпус екструдера 4, в якому, як правило, розташовані два шнеки, що обертаються назустріч один одному. В робочу зону подається водяна пара (5) з тиском від 0,2 до 0,8 МПа. Комбікорм випресовується через матрицю 6. Гранули екструдату зрізають ножами 7, встановленими в захисному кожусі. Гранули екструдату, отримані у варильному екструдері, мають високий вміст вологи (22...25%) і потребують сушіння. Такий процес екструдування більш витратний, проте дозволяє отримувати гранули екструдату будь-якої форми та густини (рис.6.30.).