Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кривошипно - шатунный механизмСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

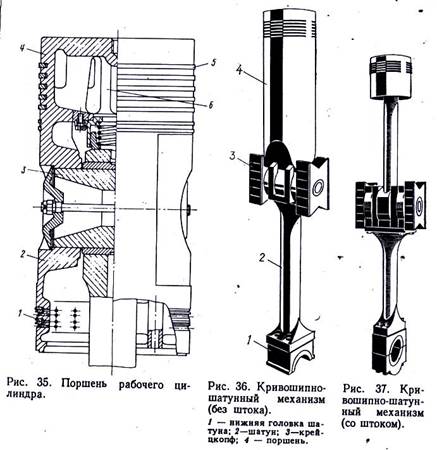

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Состав деталей кривошипно - шатунного механизма зависит от того, каким является двигатель - тронковым или крейцкопфным.

Поршень тронкового двигателя рис.35 состоит из: 4 - верхняя часть поршня (головка); 2 - направляющая тронка (юбка); 3 - цапфа (поршневой палец); 5 - компрессионные кольца; 6 - ребра охлаждения внутри головки поршня; 1 - маслосъемные кольца. На дизеле крейцкопфного типа рис.36 поршень непосредственно соединяется с крейцкопфом, т.е. кривошипно-шатунный механизм изготовлен без штока.

На рис.37 изображен кривошипно-шатунный механизм со штоком. Поршни изготавливают цельными или составными. В крейцкопфных дизелях головку поршня часто выполняют отдельно от направляющей части. Поршни изготавливают из износостойких материалов, обладающих высокими механическими качествами, при повышенной температуре и изготавливаются из чугуна марок СЧ 24-44, СЧ 28-48, СЧ 35-56, ВЧ45-0 и ВЧ50-1,5, в которые для жаростойкости и износоустойчивости добавляют легирующие присадки из хрома и никеля.

В составных поршнях головку поршня изготавливают из стали: Ст.4, Ст.5, ЭЯ1, Э10, 40ХС и др. Иногда тронковую часть покрывают слоем олова 0,010-0,015мм для лучшей прирабатываемости. В быстроходных двигателях поршни изготавливают из сплавов на алюминиевой основе (АМ12, АК2).

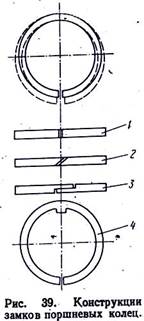

На рис.39 замки колец: 1 - прямые, 2 - косые, 3 - ступенчатые, 4 - кольцо с фиксатором (для 2-х такт. ДВС). Монтажный зазор в замке колец от 0,78 до 2,5 мм для разных двигателей.

Шатуны относят ся к наиболее напряженным деталям дизеля. Во время рабочего хода поршня и в такте сжатия в стержне шатуна одновременно возникают напряжения сжатия и изгиба. Назначение шатуна - передача усилия от поршня, воспринимающего давление газов, на коленчатый вал. Шатун должен иметь достаточную прочность и жесткость для сопротивления продольному изгибу. В тронковых двигателях шатун соединяет мотылевую шейку коленчатого вала непосредственно с поршнем. В двигателях крейцкопфного типа шатун соединяется с поршнем через шток и крейцкопф. Шатун обычного однорядного двигателя (рис.41) состоит из стержня 8, верхней (поршневой) 10 и нижней (кривошипной) 4 головок. Верхняя головка шатуна тронковых дизелей неразъемная и в ней располагается головной подшипник 9. Он представляет собой втулку из оловяннисто - фосфористой бронзы с нарезкой спирали для смазки или стальную втулку со слоем антифрикционного сплава типа баббита Б-83. Втулка фиксируется в головке от проворачивания и осевого смещения с топором 11. В тронковых двигателях верхняя головка шатуна не разъемная, а нижняя разъемная. В дизелях крейцкопфного типа верхняя и нижняя головки разъемные. Разъемные головки обеспечивают удобство монтажа и ремонта. Шатун с отъемной нижней головкой называют шатуном морского типа. Нижняя головка имеет стальные вкладыши 2, залитые антифрикционным материалом (баббит, свинцовистая бронза). Соединение нижней головки со стержнем осуществляется двумя или четырьмя шатунными болтами 1, с помощью корончатых гаек 6 со шплинтами 7. Между верхней и нижней половинками шатуна предусматривается набор прокладок 13 для регулирования масляного зазора. Между пяткой стержня и нижней головкой шатуна устанавливается прокладка 12 для регулирования высоты камеры сжатия. Подача смазки к головному подшипнику происходит по каналу 5 в стержне шатуна через невозвратный клапан 3. Размеры нижней головки шатуна выбираются таким образом, чтобы поднятие поршня с шатуном могло осуществляться через цилиндр.

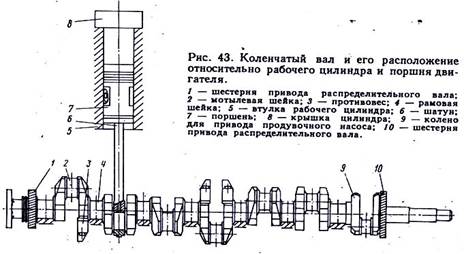

Коленчатый вал является наиболее ответственной, напряженной и дорогостоящей деталью дизеля, стоимость изготовления составляет 20-25% стоимости всего двигателя. На коленчатый вал действуют переменные нагрузки от сил давления газов и сил инерции, неуравновешенных поступательно-движущихся и вращающихся масс, значительные изгибающие и вращающие моменты. Коленчатый вал главного двигателя (рис.43) состоит из рамовых и мотылевых шеек, соединенных между собой при помощи щёк. Кормовой фланец вала предназначен для соединения с упорным подшипником и промежуточным валом валопровода судна через маховик. В носовой части вала устанавливается шестерня для привода масляного и водяного насосов, обслуживающих системы двигателя, а в кормовой - шестерня привода распределительного вала. мотылей устанавливают противовесы.

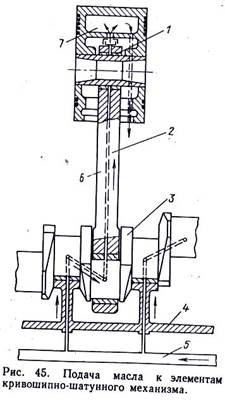

Смазка вала (рис.45) происходит так. Из главной магистрали 5 масло под давлением поступает по отдельным трубопроводам 4 к вкладышам 3 рамовых подшипников, а затем по сверлениям в щеках коленвала к мотылевым подшипникам и далее по сверлению 2 в стержне шатуна 6 на смазку головного подшипника 1 шатуна и охлаждение поршня 7.

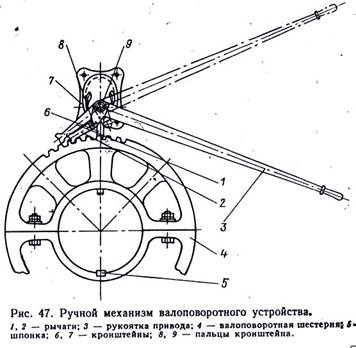

Для проворачивания коленвала существуют валоповоротные устройства: ручное, электрическое, гидравлическое, пневматическое. Во избежание пуска двигателя с включенным валоповоротным устройством служит блокировка пуска и сигнализация. Для снижения резонансных колебаний коленвала применяется демпфер (успокоитель колебаний), который обычно монтируется на носовой части коленвала.

Маховик предназначен для накопления энергии во время рабочего хода и отдачи ее во время рабочего хода и отдачи ее во время нерабочих ходов. Благодаря этому достигается, равномерное вращение вала, маховик дает возможность выводить коленвал из мертвых точек и облегчает пуск двигателя. На маховике обычно делают насечки ВМТ и НМТ и разбивку от 0 до 3600 для установки газораспределения, а также зубья шестерни для ВПУ (валовоповоротного устройства).

Механизм газораспределения обеспечивает нормальные условия для сгорания топлива, т.е. управляет очисткой цилиндров от отработавших газов и наполняет их свежим зарядом воздуха, а также подачей топлива. Это обеспечивается открытием и закрытием в соответствующие моменты, всасывающих и выхлопных клапанов у четырехтактных дизелях или продувочных и выпускных окон у двухтактных дизелей.

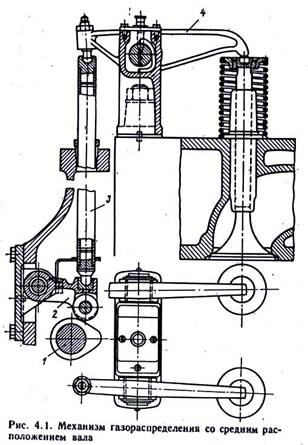

Механический клапанный привод (рис.4.1) состоит из распредвала с кулачковыми шайбами 1, роликовых толкателей 2, штанг 3 и клапанных рычагов 4.

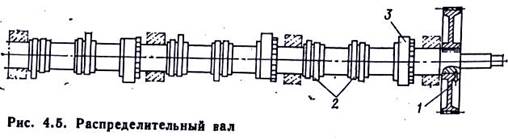

Распределительные валы являются основной частью механизма привода клапанов, который устанавливается в средней или нижней части остова, а у ряда быстроходных дизелей над клапанами на головке блока. Привод клапанов (рис.4.5) осуществляется от кулачковых шайб 2 распределительного вала, на котором могут также крепиться кулачковые шайбы 3 привода топливных насосов, шестерня 1 привода распределительного вала, привода центробежного регулятора частоты вращения и др.

Распредвал отковывают из стали, кулачковые шайбы закаливают или азотируют. У высокооборотных двигателей малой и средней мощности кулачные шайбы изготавливают за одно целое с валом. У малооборотных двигателей шайбы устанавливают с прессовой посадкой и фиксируют шпонками. Концевой подшипник воспринимает осевое усилие от привода, поэтому его выполняют опорно-упорным. На распределительном валу реверсивного двигателя устанавливают два комплекта кулачковых шайб: один для работы на передний ход, другой для работы на задний ход. То же самое и для ТНВД. Профиль кулачковых шайб может быть образован различными кривыми. Он должен обеспечивать плавное набегание и сбегание ролика толкателя на выступ кулачковой шайбы, быстрое открытие и закрытие клапана. Распредвалы изготавливают цельными или (в случае большой длины дизеля) собирают из отдельных частей, соединенных между собой фланцевыми муфтами. Впускные и выпускные клапаны во время работы подвергаются действию высоких температур и значительным динамическим нагрузкам. Температура впускных клапанов 300-4000С, выпускных 600-10000С, поэтому материал для клапанов должен отличаться износоустойчивостью, сохранять необходимую механическую прочность при высоких температурах и противостоять газовой коррозии. Впускные клапаны изготавливают из легированных сталей 40ХН, 50ХН, 65ХН, выпускные - из жаростойких хромоникелевых сталей ЭЯ2, ЭН107, ЭН69 и др. Для повышения износоустойчивости тарелок клапанов делают наплавку сверхплотных сплавов типа стеллита толщиной 0,7-1,5 мм. Клапанные пружины выполняют из высокоуглеродистых марганцовистых или кремнемарганцовистых сталей (60Г, 50ХФА, П1). У четырехтактных малооборотных двигателей в крышке цилиндра располагают два клапана: впускной и выпускной. В высокооборотных двигателях устанавливают по два впускных и выпускных клапана. В двухтактных двигателях с прямоточно-клапанной продувкой в зависимости от конструкции на крышке располагают от одного до четырех выхлопных клапанов. Клапаны можно ставить непосредственно в крышке или в отдельном корпусе рис.4.2. Для замены или притирки клапанов установленных на головке - нужно ее снимать, а клапана в отдельном корпусе этого не требуют. Впускные клапана охлаждаются охлаждаемой водой от цилиндровой крышки через шток и его направляющие, и свежим зарядом воздуха требуемым для горения. Выпускные охлаждаются водой как впускные и дополнительно в охлаждающую полость клапана.

Пружины клапана должны обладать достаточной жесткостью, чтобы предотвратить отрыв клапана от гнезда в результате действия сил инерции, возникающих в поступательно движущихся частях клапанного привода. Для большей надежности устанавливают две пружины. Тарелка клапана должна иметь достаточную жесткость и хорошую обтекаемость. На рис.4.2 показан выпускной клапан двухтактного двигателя установленный в корпусе 7, имеющем полость 8, куда из крышки цилиндров поступает охлаждающая вода. Гнездо клапана 9 выполнено из жаростойкого чугуна и прижимается корпусом клапана к расточке цилиндровой крышки. Шток 5 клапана двигается в направляющих втулках 11, он смазывается маслом, поступающим из цилиндра 4 гидропровода. При попадании масла на рабочее поле клапана может образоваться нагар. Во избежание этого на штоке клапана крепится защитный кожух 10, который защищает также направляющие штока от действия горячих газов. На посадочную корпусную поверхность клапана работают в условиях высоких температур и повышенных давлений. Срок службы клапанов в значительной степени зависит от качества их материала, который должен обладать высокой износоустойчивостью, антикорозийностью, иметь хорошие прочностные характеристики и противостоять короблению.

В последнее время с целью предотвращения деформации и неравномерного нагрева тарелок выпускных клапанов, их высокотемпературной коррозии и обгорания в некоторых дизелях нашло применение устройство для принудительного поворота клапана, получившее название ротокап, рис.52.

Ротокап состоит из неподвижного корпуса 11 с секторными пазами, расположенными по окружности, дисковой пружины 4 и упорной шайбы 7. В каждом секторе установлены стальные шарики 8 с возвратными пружинами 1. Корпус ротокапа устанавливают в крышке цилиндра 9 на направляющей втулке 2 клапана. Дисковая пружина упирается с одной стороны на выступ неподвижного корпуса 3, а с другой стороны – на нижнюю часть упорной шайбы 7, на которую установлена цилиндрическая пружина 5 клапана 10. Принцип работы ротокапа происходит так: во время открытия клапана усилие цилиндрической пружины возрастает и через упорную шайбу деформирует дисковую пружину, которая в свою очередь нагружает стальные шарики 8. Шарики скатываются по наклонным направляющим в углубление секторных газов, а следовательно, пружину клапана и сам клапан (через сухарики 6). По мере закрытия клапана усилие пружины уменьшается, и шарики по неподвижным пазам возвращаются в первоначальное положение. Частота вращения клапана 3-4 об/мин. Для предупреждения о чрезмерном повышении давления газов в цилиндре на крышках цилиндра устанавливается предохранительный клапан. Согласно Правилам Регистра, клапан должен быть нагружен пружиной на давление, превышающее максимальное давление цикла на 25%.

На рис.4.8 показана конструкция предохранительного клапана. Корпус 6 клапана крепится шпильками 7 к крышке цилиндров. Тарелка клапана 5 прижимается к гнезду штоком 4, нагруженным пружиной 2. Верхним концом пружина упирается в поперечину 1. Поперечина крепится шпильками 3 к корпусу клапана. При повышении давления в цилиндре тарелка клапана вместе со штоком поднимается, сжимая пружину, газы по вертикальному каналу уходят наружу. На рис.4.9 показан предохранительный клапан 1, установленный вместе с индикаторным краном 2 на общем штуцере 4. Медная прокладка 3 уплотняет место постановки штуцера. Индикаторный кран служит для продувки двигателя после стоянки и для снятия индикатором индикаторных диаграмм. Система продувки и выпуска Условия газообмена у двухтактных двигателей значительно хуже, чем у четырехтактных, так как отработавшие газы выталкиваются не поршнем, а продувочным воздухом. На процесс наполнения рабочего цилиндра и выпуска продуктов сгорания в двухтактных двигателях отводится лишь небольшая часть поворота коленвала, что усложняет выполнение качественной очистке цилиндра. Удаление продуктов сгорания за счет давления продувочного воздуха приводит к частичному перемешиванию свежего воздуха с продуктами сгорания, а это ухудшает качество процесса наполнения цилиндра свежим зарядом. Схемы продувки цилиндров двухтактных двигателей в зависимости от продвижения потоков продувочного воздуха делятся на контурные и прямоточные. Контурная поперечно-щелевая продувка рис.54а характеризуется тем, что продувочные окна выполняются на одной стороне цилиндра, а выпускные - на другой.

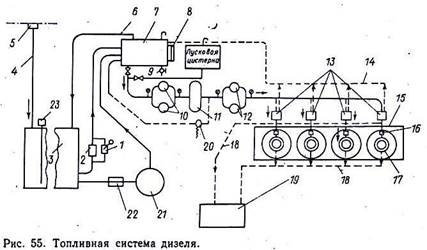

Топливная система двигателя Топливная система обеспечивает подачу топлива в рабочие цилиндры дизеля на всех режимах его работы. К топливной системе предъявляются следующие требования: 1. Надежность в течении всего периода работы дизеля, между планово-предупредительными ремонтами и осмотрами, предусмотренными соответствующими инструкциями по эксплуатации; 2. Стабильность подачи определенного количества топлива с целью получения заданного режима работы; 3. Возможность подачи топлива в рабочие цилиндры по заданному оптимальному закону, обеспечивающему наилучшие условия для протекания процесса сгорания; 4. Удобство обслуживания, наблюдения в процессе эксплуатации и замены в случае замены отдельных насосов или форсунок; 5. Устойчивую работу на малых оборотах; 6. Постоянная готовность к безотказному пуску дизеля и обеспечение надежной его остановки. Топливная система должна обеспечивать приемку, хранение и фильтрацию топлива, его подготовку для подачи его в рабочие цилиндры своевременно и по нагрузке. В топливную систему входят рис.55

Топливо из запасной цистерны 3 топливо - перекачивающим насосом 2 подается в расходную цистерну 7, которая расположена выше двигателя (для подпора) и оборудована переливной трубой 6, указателем уровня 8 и сливным краном 9. Топливо из расходной цистерны через сдвоенный фильтр грубой очистки 10 топливоподкачивающим насосом 11 подается к сдвоенному фильтру тонкой очистки 12 к топливным насосам высокого давления 13, которые нагнетают через трубки высокого давления 15 и щелевые фильтры высокого давления 16 к форсункам 17. Рециркуляционный трубопровод 14 обеспечивает отвод лишнего топлива (отсечного) от ТНВД. По трубопроводу 18 топливо просочившееся через неплотности форсунок и насосов отводится в сточную цистерну 19 или обратно в расходную цистерну. Загрязненное и обводненное топливо пропускают через сепаратор 21 предварительно нагрев в подогревателе 22. Предохранительный клапан 20 при повышении давления перепускает топливо в расходную цистерну. Прием топлива осуществляют через палубную втулку 5 правого и левого бортов или через носовые или кормовые приемники топлива и трубопровод 4. Насос 1 является резервным. При работе на тяжелом топливе предусмотрена цистерна (для пусков и маневров) расходная пускового топлива. Для удаления отстоев из запасной цистерны используется зачистной насос 23.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 2823; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.105.127 (0.01 с.) |

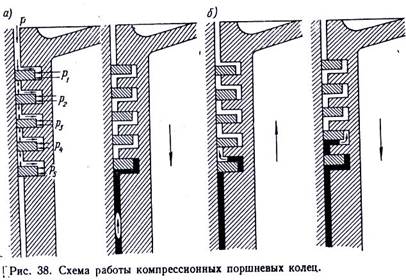

Поршневые кольца делятся на компрессионные малосъемные. Компрессионные для создания давления в цилиндре (компрессии) и предотвращение прорыва воздуха и газов. Малосъемные кольца устанавливают на юбке поршня с целью исключения попадания масла в камеру сгорания.

Поршневые кольца делятся на компрессионные малосъемные. Компрессионные для создания давления в цилиндре (компрессии) и предотвращение прорыва воздуха и газов. Малосъемные кольца устанавливают на юбке поршня с целью исключения попадания масла в камеру сгорания. На рис.38а движение поршня вниз сила Р - давление газов, попадающее через замки в кольцах, помогают сильнее прижимать кольца к цилиндровой втулке. На рис.38б действия колец в свободном ходе поршня.

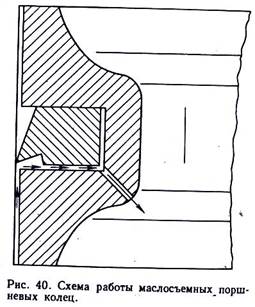

На рис.38а движение поршня вниз сила Р - давление газов, попадающее через замки в кольцах, помогают сильнее прижимать кольца к цилиндровой втулке. На рис.38б действия колец в свободном ходе поршня. Работа маслосъемного кольца (рис.40) заключается в том, что при движении поршня вниз острая кромка кольца соскабливает масло и направляет его в картер двигателя через отверстия в поршне. При подъеме кольца вместе с поршнем наличие скоса на боковой поверхности кольца позволяет ему скользить по масляному слою, не увлекая масло вверх.

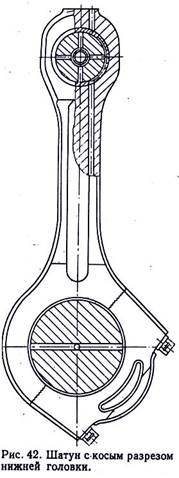

Работа маслосъемного кольца (рис.40) заключается в том, что при движении поршня вниз острая кромка кольца соскабливает масло и направляет его в картер двигателя через отверстия в поршне. При подъеме кольца вместе с поршнем наличие скоса на боковой поверхности кольца позволяет ему скользить по масляному слою, не увлекая масло вверх. Чтобы обеспечить выполнение этого требования, в дизелях средней быстроходности находит применение нижняя головка шатуна с косым разрезом (ри.42). Такое конструктивное решение позволяет уменьшить ширину головки, разрушить шатунные болты от действующих на них усилий и увеличить диаметр шейки вала. Для изготовления шатунов применяют углеродистые стали 35 и 45, а также легированные стали 18Х2Н4ВА, 40ХН и др.

Чтобы обеспечить выполнение этого требования, в дизелях средней быстроходности находит применение нижняя головка шатуна с косым разрезом (ри.42). Такое конструктивное решение позволяет уменьшить ширину головки, разрушить шатунные болты от действующих на них усилий и увеличить диаметр шейки вала. Для изготовления шатунов применяют углеродистые стали 35 и 45, а также легированные стали 18Х2Н4ВА, 40ХН и др. Рамовые шейки служат для вращения вала в рамовых подшипниках фундаментной рамы, а мотылевые шейки, на которых закрепляются нижние головки шатунов, для восприятия усилий передаваемых поршнем через шатун. Для обеспечения динамического уравновешивания двигателя от сил инерции на щеках

Рамовые шейки служат для вращения вала в рамовых подшипниках фундаментной рамы, а мотылевые шейки, на которых закрепляются нижние головки шатунов, для восприятия усилий передаваемых поршнем через шатун. Для обеспечения динамического уравновешивания двигателя от сил инерции на щеках На высокооборотных дизелях противовесы обычно изготавливают совместно со щеками; на дизелях других типов противовесы 2 крепятся к щекам 1 вала (рис.44) различными способами: при помощи болтов 3, пазов 4 и др. С целью уменьшения массы вала рамовые и мотылевые шейки выполняют полыми, торцы сверленых шеек закрывают заглушками, стягиваемые болтами или шпильками. Количество кривошипов определяется числом цилиндров двигателя.

На высокооборотных дизелях противовесы обычно изготавливают совместно со щеками; на дизелях других типов противовесы 2 крепятся к щекам 1 вала (рис.44) различными способами: при помощи болтов 3, пазов 4 и др. С целью уменьшения массы вала рамовые и мотылевые шейки выполняют полыми, торцы сверленых шеек закрывают заглушками, стягиваемые болтами или шпильками. Количество кривошипов определяется числом цилиндров двигателя. В тихоходных двигателях большой мощности коленчатые валы составляют из двух или трех частей с помощью фланцевых соединений, так как их изготовление цельными представляет значительные технические трудности. С целью удешевления производства в некоторых тихоходных крейцкопфных двигателях применяют составные коленчатые валы, выполняемые из отдельно изготовленных рамовых и мотылевых шеек и щек. Коленчатые валы малооборотных двигателей изготавливают из углеродистых сталей 3 5,40,45, а валы форсированных высокооборотных двигателей - из сталей, легированных вольфрамом,никелем, хромом, магнием (40Х, 40ХМ, 18ХНВА ). Для повышения износоустойчивости поверхности шеек вала подвергают термической обработке - азотации, дробеструйному наклепу и др.

В тихоходных двигателях большой мощности коленчатые валы составляют из двух или трех частей с помощью фланцевых соединений, так как их изготовление цельными представляет значительные технические трудности. С целью удешевления производства в некоторых тихоходных крейцкопфных двигателях применяют составные коленчатые валы, выполняемые из отдельно изготовленных рамовых и мотылевых шеек и щек. Коленчатые валы малооборотных двигателей изготавливают из углеродистых сталей 3 5,40,45, а валы форсированных высокооборотных двигателей - из сталей, легированных вольфрамом,никелем, хромом, магнием (40Х, 40ХМ, 18ХНВА ). Для повышения износоустойчивости поверхности шеек вала подвергают термической обработке - азотации, дробеструйному наклепу и др.

Клапанный механизм четырехтактного дизеля включают в себя (рис.48) впускные 5 и выпускные 9 клапаны, установленные в крышке 8 рабочего цилиндра, и пружины 7, предназначенные для плотного закрытия клапанов. Привод клапанов состоящий из распределительного вала с кулачковыми шайбами 1, толкателя 3 с роликом 2, штанги 4, коромысла 6 и цепного, шестеренчатого или валикового привода распределительного вала.

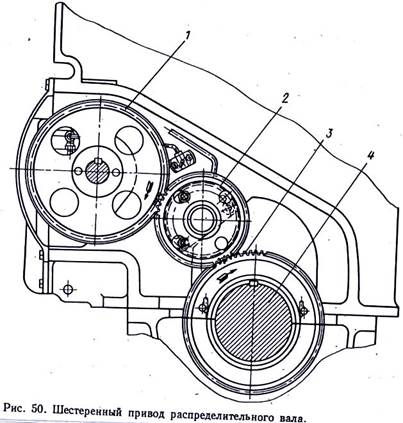

Клапанный механизм четырехтактного дизеля включают в себя (рис.48) впускные 5 и выпускные 9 клапаны, установленные в крышке 8 рабочего цилиндра, и пружины 7, предназначенные для плотного закрытия клапанов. Привод клапанов состоящий из распределительного вала с кулачковыми шайбами 1, толкателя 3 с роликом 2, штанги 4, коромысла 6 и цепного, шестеренчатого или валикового привода распределительного вала. Привод распределительного вала осуществляется чаще всего при помощи шестеренной передачи (рис.50) от коленчатого вала 4. Шестеренчатый привод имеет одну или несколько промежуточных шестерен 2. Шестерни 3 и 1 соответсвенно на коленчатом и распределительном валу.

Привод распределительного вала осуществляется чаще всего при помощи шестеренной передачи (рис.50) от коленчатого вала 4. Шестеренчатый привод имеет одну или несколько промежуточных шестерен 2. Шестерни 3 и 1 соответсвенно на коленчатом и распределительном валу. При больших расстояниях между осями коленвала и распределительного вала применяют цепной привод, что имеет место в тихоходных дизелях большей мощности, на некоторых моделях ДВС (мощностью до 1500л.с.) для вращения распредвала применяют валиковый привод.

При больших расстояниях между осями коленвала и распределительного вала применяют цепной привод, что имеет место в тихоходных дизелях большей мощности, на некоторых моделях ДВС (мощностью до 1500л.с.) для вращения распредвала применяют валиковый привод.

В малооборотных двигателях применяют плоскую форму тарелки (рис.4.6а), в высокооборотных – тюльпанную (для впускных клапанов) или грибовидную (для выпускных клапанов) (рис.4.6.б, в). Запорная коническая фаска, садится на гнездо, имеет угол конуса 450 или 300.

В малооборотных двигателях применяют плоскую форму тарелки (рис.4.6а), в высокооборотных – тюльпанную (для впускных клапанов) или грибовидную (для выпускных клапанов) (рис.4.6.б, в). Запорная коническая фаска, садится на гнездо, имеет угол конуса 450 или 300.

Такая схема продувки применяется на двигателях мощностью не более 73,6-110 кВт(100-150 л.с.). В контурно-щелевой петлевой продувки рис.54б предусматривается одностороннее двухрядное расположение продувочных и выпускных окон, причем выпускные окна располагаются выше продувочных. На рис.54в изображена щелевая петлевая продувка с управляемыми золотниками на выпуске. При движении поршня к ВМТ и при перекрытии поршнем продувочных окон золотник перекрывает выпускные окна. На рис.54г изображена прямоточно-щелевая продувка, которая осуществляется через продувочные окна, расположенные по окружности в нижней части цилиндра. Такая продувка применяется на двигателях с противоположно движущимся поршнями. На рис.54д изображена прямоточно-клапанная продувка. Она предусматривает подачу продувного воздуха через окна, расположенные по всей окружности в нижней части цилиндра, а выпуск отработавших газов через один или несколько клапанов, установленных в крышке цилиндров.

Такая схема продувки применяется на двигателях мощностью не более 73,6-110 кВт(100-150 л.с.). В контурно-щелевой петлевой продувки рис.54б предусматривается одностороннее двухрядное расположение продувочных и выпускных окон, причем выпускные окна располагаются выше продувочных. На рис.54в изображена щелевая петлевая продувка с управляемыми золотниками на выпуске. При движении поршня к ВМТ и при перекрытии поршнем продувочных окон золотник перекрывает выпускные окна. На рис.54г изображена прямоточно-щелевая продувка, которая осуществляется через продувочные окна, расположенные по окружности в нижней части цилиндра. Такая продувка применяется на двигателях с противоположно движущимся поршнями. На рис.54д изображена прямоточно-клапанная продувка. Она предусматривает подачу продувного воздуха через окна, расположенные по всей окружности в нижней части цилиндра, а выпуск отработавших газов через один или несколько клапанов, установленных в крышке цилиндров.