Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Топливные фильтры и сепараторыСодержание книги

Поиск на нашем сайте

Фильтр изготавливают из двух секций, работающих попеременно. В работе находится одна секция, а вторая в резерве или при надобности в очистке. Переход с одной секции на другую происходит при помощи трехходового крана 4. Для нормальной работы перепад давления должен быть в пределах 0,3-0,5 кгс/см2. Увеличение перепада сигнализирует о загрязнении фильтра. Топливные фильтры тонкой очистки по принципу работы относятся к емкостям, в которых задержка механических примесей происходит внутри фильтрующего элемента, изготовленного из фильтроткани, картона, специальной бумаги и фетровых пластин. набора фетровых (войлочны х) пластин 1 и сетки 2. С целью защиты системы от попадания ворсинок войлока фильтрующий элемент имеет шелковый чехол. Фильтры снабжаются сменными фильтрующими элементами. В последнее время с успехом используются в качестве фильтрующих элементов пористая бронза и керамические металлы. Для дизелей мощностью свыше 220 квт (300л.с.) применяют унифицированные фильтры тонкой очистки топлива 2 ТФ-4 и 2ТФ-5 производительностью от 200 до 1200 кг/час, обеспечивающих очистку от механических примесей (рис.59).

Топливоподкачивающие насосы Для бесперебойной подачи топлива из расходных цистерн к ТНВД в топливную магистраль включают топливоподкачивающие насосы. Давление насоса обеспечивает устойчивую работу всей системы для преодоления гидравлических сопротивлений в фильтрах, трубопроводах и арматуре. Давление создаваемое насосами составляет 0,2:3 кгс/см2. В судовых дизелях применяются насосы шестеренчатого поршневого, коловратного и центробежного типа. Топливоподкачивающие шестеренчатые насосы получили широкое применение, что объясняется их высокой надежностью, компактностью и простотой конструкции. Шестеренчатый насос (рис.60)

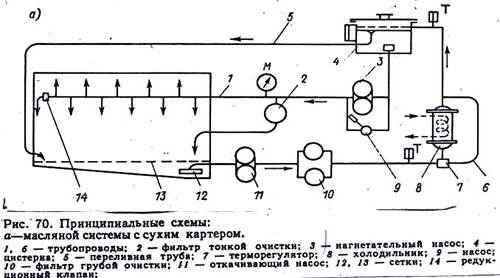

Система смазки Главным назначением смазки является уменьшением трения и повышение износоустойчивости трущихся деталей, защита их поверхностей от коррозии и износа, удаление продуктов износа и нагара из узлов трения и охлаждения поршней рабочих цилиндров. Смазка подшипников коленчатого и распределительного валов механических приводов, подшипников турбонагревателей и других элементов производится маслом, находящимися в системе под давлением 2 В циркуляционную систему входят: масляный насос, фильтры грубой и тонкой очистки и масляные охладители. С целью поддержания постоянного давления в систему включают редукционный клапан. Для очистки масла от механических примесей применяют сепараторы с отдельной системой, основное количество масла может находиться в поддоне (маслосборнике) двигателя или в отдельных емкостях, установленных в машинном отделении.

В зависимости от места нахождения масляной емкости системы смазки называют с мокрым и сухим картером. На рис.69 изображена схема включения в масляную магистраль сепаратора. На рис.70 изображена принципиальная схема двигателя с сухим картером.

Масляные насосы нужны для обеспечения циркуляционной смазки дизеля, где применяют циркуляционные и винтовые насосы, которые по конструкции бывают реверсивные и не реверсивные.

На рис.71 изображен реверсивный масляный шестеренчатый насос. На рис.72 изображен не реверсивный масляный насос шестеренчатого типа.

Фильтры грубой очистки предназначены для эффективной очистки масла от продуктов его разложения и механических примесей. Фильтры грубой очистки предназначены для отделения от масла крупных механических частиц; они обладают большой пропускной способностью. Масляные фильтры по конструкции аналогичны топливным.

Полуавтоматические или автоматические фильтры позволяют экономить время на очистку и мойку фильтрующих секций без их разборки. Самоочищающийся фильтр рис.78 дизелей Бурмейстер и Вайн состоит из сеток 9 с ячейками размером 2х2 мм и 0,25х 0,25 мм, укрепленным на фильтрующем цилиндре с зубчатым венцом. В корпусе фильтра установлены фильтрующие элементы 6. Цилиндр проворачивается с помощью рукоятки 8 и насаженной на нее шестерни 7. Масло поступает в фильтр через патрубок 11 и после очистки направляется в систему смазки по патрубку 10.

Очистка фильтра от загрязнений производится при помощи сжатого воздуха, поступающего через отверстие 4 в полость 5 фильтра, откуда воздух направляется к сеткам для их продувания. Загрязнения из полости 3 выдуваются по каналу 2 в шламовую цистерну. Удаление воздуха из фильтра производится по трубке 1. Одновременно с поступлением воздуха в фильтр происходит поворот фильтрующих сеток вручную с помощью рукоятки 8. Для улавливания металлических частиц в систему смазки дополнительно устанавливают магнитные фильтра. По конструктивному исполнению фильтры грубой очистки могут быть также и щелевые, состоящими из набора пластинок с прорезями и прокладок, выполняемых в виде звездочек. Фильтры тонкой очистки включают в систему в дополнение к фильтрам грубой очистки, они способны задерживать частицы размером 0,01 В последнее время промышленностью освоены полнопробочные сменные фильтры типа «Нарва», «которые можно включать в магистраль последовательно. Эти фильтры обладают очень большой тонкостью очистки. На многих судах помимо очистки масла фильтрами используется очистка масла сепараторами. Для обеспечения длительной и надежной работы мощных среднеоборотных дизелей к фильтрации масла предъявляются повышенные требования, гарантирующие тонкость очистки от 0,020 до 0,001 мм. В зависимости от СДУ и их назначений могут применяться фильтры с бумажными сменными пакетами рис.79 различной конструкции и с элементами самоочищающихся устройств, действующих под давлением масла. Элемент «Фипока» имеет форму круглого диска, на обоих плоскостях которого под углом к центру нанесены калиброванные канавки треугольного профиля рис.80. Размер канавок возрастает в направлении течения масла. Фильтрующие элементы изготовляют из суперполиамида или металла. Пакет «Фипока», собранный на трубе с отверстиями, образует фильтровальный стержень, через который происходит фильтрация масла. Количество фильтрующих пакетов определяет пропускную способность фильтра. Уклон профиля канавок механических частиц в канавки и их загрязнению. Отфильтрованное масло направляется во внутреннюю полость каждого стержня в отдельности и далее нагнетается в масляную магистраль.

Масляные холодильники Во время работы двигателя масло нагревается до (60-800С) и выше, что приводит к ухудшению его смазывающих качеств - уменьшению вязкости и маслянистости. Для сохранения его смазочных свойств в систему смазки включают холодильник, назначение которого - поддержание постоянной температуры масла на входе в двигатель. По конструктивному исполнению холодильники могут быть трубчатые, пластинчатые и диафрагменные. Значительное распространение в СДУ получили трубчатые холодильники, наиболее удовлетворяющие требованиям надежности, эффективности охлаждения и удобства в эксплуатации и ремонте. Сепараторы служат для очистки масла (или топлива) от воды, органических и механических примесей. Различают два вида настройки сепаратора: 1. На режим пурификации, при котором происходит отделение масла (топлива) от механических примесей и воды. 2. На режим кларификации, когда из масла (топлива) удаляется только механические примеси.

Система охлаждения Во время сгорания топлива в цилиндре двигателя выделяется большое количество теплоты, часть которой преобразуется в работу, а оставшаяся часть уносится с продуктами сгорания топлива в атмосферу, или воспринимается деталями, соприкасающимися с газами, образующимися при сгорании топлива. В случае отсутствия охлаждения происходил бы не только не равномерный нагрев этих деталей, но и перегрев их свыше допустимых пределов, а это привело бы к возникновению в них высоких тепловых напряжений. Высокая температура поршня и втулки цилиндра является причиной испарения и выгорания масла с образованием лаковых отложений и нагара, в результате чего поршневые кольца теряют упругость и заклинивают (пригорают). Надежная работа водяной системы не только обеспечивает нормальную работу дизеля, но и оказывает влияние на прогревание дизеля перед пуском, а следовательно, и на создание оптимальных условий для его пуска и маневрирования (реверсов). Различают две системы охлаждения проточную (одноконтурную) и при охлаждении дизеля по замкнутому контуру. В проточной системе охлаждающая вода насосом 3 из кингстона 1 через клинкет, фильтр 2 забортной воды и масляный холодильник 4 подается в главную водяную магистраль 5 (рис.88).

Из водяного трубопровода 5 имеются отводы 6, 7 к каждому цилиндру блока 12 и в полость охлаждения выпускного коллектора 10. Из верхней части блока вода поступает по патрубкам 9 в крышки 11 рабочих цилиндров и после их охлаждения направляется в магистраль 8 на слив за борт. Количество выводящей воды по температурам регулируется клапанами, установленными на трубопроводе напротив каждого цилиндра. Температура сливной воды из каждой крышки цилиндра не должна превышать 45-500С так как более высокая температура способствует интенсивному накипеобразованию на поверхностях охлаждения.

Рассмотрим принципиальную схему системы при охлаждении дизеля по замкнутому контуру (рис.89). Замкнутая система состоит из двух контуров: замкнутого контура пресной воды, предназначенного для охлаждения двигателя, и контура забортной воды для охлаждения пресной воды и масла в холодильниках.

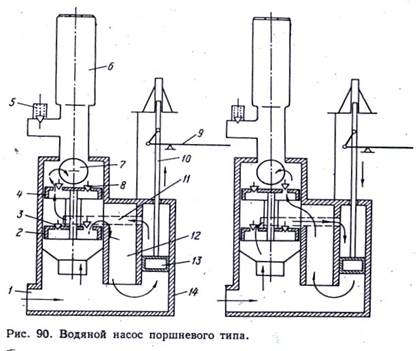

Циркуляционным насосом 15 по внутреннему контуру вода подается в блок цилиндров 1. Охладив крышку цилиндра 2, вода по патрубку 3 поступает в полость охлаждения выпускного коллектора 5, а оттуда в термостат (или в терморегулятор) 8, который служит для автоматического регулирования температуры пресной воды, проходящей полости охлаждения двигателя. Если температура этой воды окажется выше требуемого значения, термостат большую часть воды пропустили в холодильник 11, а меньшую - в трубу 7. Таким образом, в термостате постоянно происходит перераспределение потоков воды: подводимой к насосу 15 и направляется на охлаждение двигателя. Температура воды контролируется термометром 6. В связи с высокой температурой воды, выходящей из двигателя, в отдельных точках внутренних полостей, заполненных горячей водой, происходит небольшое парообразование. Пар отводится по трубе 4 в расширительныйбак 9. Этот бак выполняет роль компенсатора объема для воды, так как при нагревании она распирается. При этом избыточное количество воды вытесняется в бак по трубе 10, чем предотвращается нарушение плотности соединения элементов системы. Забортная вода через кингстон 12 и приемный клапан 13 забортной воды забирается насосом 14 и прокачивается через водо-водяной холодильник 11, после чего отводится за борт по трубе 16. Температура на входе в двигатель поддерживается в пределах 50-600С, а на выходе 80-900С. В малооборотных двигателях перепад температур поддерживается обычно 7- 90С. Водяные насосы служат для подачи воды в систему охлаждения ОВС и для подачи воды устанавливают поршневые или центробежные насосы, а в некоторых случаях самовсасывающие водокольцевые насосы. Поршневые насосы применяют на тихоходных и среднеоборотных дизелях небольшой мощности. Они приводятся в действие непосредственно от коленчатого вала. Поршневые насосы отличаются хорошей всасывающей способностью, создают достаточный напор воды, имеет высокий КПД и подает воду в одном направлении независимо от направления вращения коленчатого вала. К недостаткам насосов поршневого типа относятся пульсирующий характер подачи воды, во время ходя нагнетания, сложность конструкции из-за наличия всасывающих и нагнетательных клапанов, большие габариты и масса, ограниченный срок службы, малая производительность и сложность привода.

Система сжатого воздуха

Пуск и реверс судовых двигателей средней и большой мощности производят сжатым воздухом, который поступает в двигатель из пусковых баллонов (воздухохранителей) под давлением 30 кгс/см2. Для пуска быстроходных дизелей применяют воздух высокого давления свыше 30 кгс/см2 . Вместимость баллонов зависит от размеров рабочего цилиндра, мощности и назначения дизеля. По Правилам Регистра хранения запаса пускового воздуха для главного двигателя должно производиться в двух баллонах равной вместимости, обеспечивающих 12 пусков реверсивного двигателя или 6 пусков нереверсивного без подкачки воздуха компрессором. Время заполнения баллона до 30 кгс/см2 не должно превышать 1ч (из этих условий подбирается производительность компрессора). Баллоны сжатого воздуха изготавливают стальными цельнотянутыми или сварной конструкции. Они поднадзорны Регистру. К баллону через фланец подсоединяется головка с арматурой. Арматура состоит из: главного запорного клапана для разобщения баллона от воздушного трубопровода, клапана отбора воздуха на тифон и хозяйственные нужды, клапан для наполнения баллона, предохранительный клапан и плавкая вставка для стравливания воздуха в случае резкого повышения температуры в машинном отделении.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 1339; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.68.161 (0.011 с.) |

Качественная очистка топлива от механических примесей, воды и других загрязнений имеет большое значение для обеспечения работоспособности топливной аппаратуры и повышения надежности ее работы. Находящиеся в топливе механические примеси представляют опасность для деталей топливной аппаратуры и вызывают их износ. Для очистки топлива от механических примесей применяют фильтры предварительной очистки, грубой и тонкой очистки, щелевые фильтры высокого давления и сепараторы. Такая многократная очистка топлива обеспечивает защиту сопловых отверстий форсунок от засорения, уменьшает опасность возникновения задиров и износов плунжерных пар топливных насосов, игл и их направляющих у форсунок. Фильтры предварительной очистки рис.56 могут иметь разную конструкцию. Фильтрующий элемент фильтра тонкой очистки может состоять из ряда латунных сеток 1(рис.56а) имеющих металлическую окантовку с различными размерами ячеек (0,10х1,0:0,16х0,16 мм). Фильтрующий элемент (рис.56б) включает в себя набор круглых пластин 1 с прокладками 2, определяющими высоту проходных щелей 3 (0,05:0,10 мм), через которые происходит фильтрация топлива.

Качественная очистка топлива от механических примесей, воды и других загрязнений имеет большое значение для обеспечения работоспособности топливной аппаратуры и повышения надежности ее работы. Находящиеся в топливе механические примеси представляют опасность для деталей топливной аппаратуры и вызывают их износ. Для очистки топлива от механических примесей применяют фильтры предварительной очистки, грубой и тонкой очистки, щелевые фильтры высокого давления и сепараторы. Такая многократная очистка топлива обеспечивает защиту сопловых отверстий форсунок от засорения, уменьшает опасность возникновения задиров и износов плунжерных пар топливных насосов, игл и их направляющих у форсунок. Фильтры предварительной очистки рис.56 могут иметь разную конструкцию. Фильтрующий элемент фильтра тонкой очистки может состоять из ряда латунных сеток 1(рис.56а) имеющих металлическую окантовку с различными размерами ячеек (0,10х1,0:0,16х0,16 мм). Фильтрующий элемент (рис.56б) включает в себя набор круглых пластин 1 с прокладками 2, определяющими высоту проходных щелей 3 (0,05:0,10 мм), через которые происходит фильтрация топлива. Фильтр сетчатого типа (рис.57) состоит из корпуса 1 с фильтрующими элементами 2 сетчатого типа. Патрубков 5 и 6 для подвода топлива на фильтрацию и отвода 3 чистого топлива, крана для выпуска воздуха из корпуса и трехходового крана 4. В фильтрующий элемент входит пакет латунных сеток, набранных поочередно с промежуточными дисками 7 на трубу 8, через которую отводится отфильтрованное топливо.

Фильтр сетчатого типа (рис.57) состоит из корпуса 1 с фильтрующими элементами 2 сетчатого типа. Патрубков 5 и 6 для подвода топлива на фильтрацию и отвода 3 чистого топлива, крана для выпуска воздуха из корпуса и трехходового крана 4. В фильтрующий элемент входит пакет латунных сеток, набранных поочередно с промежуточными дисками 7 на трубу 8, через которую отводится отфильтрованное топливо. Фильтры имеют два фильтрующих элемента 2, установленных в корпусах 3 и объединенных между собой общей крышкой 4. Топливо, проходя через штору, изготавливают из фильтроткани в виде цилиндра, сложенного в восьмигранник, что позволяет увеличить максимальную поверхность фильтрации при данном объеме. Очищается фильтр обратным ходом при помощи трехходового крана и сливается через сливной штуцер 1 в сточную цистерну до выхода из штуцера чистого топлива.

Фильтры имеют два фильтрующих элемента 2, установленных в корпусах 3 и объединенных между собой общей крышкой 4. Топливо, проходя через штору, изготавливают из фильтроткани в виде цилиндра, сложенного в восьмигранник, что позволяет увеличить максимальную поверхность фильтрации при данном объеме. Очищается фильтр обратным ходом при помощи трехходового крана и сливается через сливной штуцер 1 в сточную цистерну до выхода из штуцера чистого топлива. состоит из корпуса 3, в котором расположены ведущая 6 и ведомая 11 шестерни, двух комплектов всасывающих 2 и 8 и нагнетательных 5 и 7 клапанов (для работы при разном вращении). Топливо подается по каналам 1 и 4, засасывается из расходной цистерны через открытый всасывающий клапан 2 в насос и по зазору между шестернями 6, 11 и корпусом 3 насоса поступает в нагнетательную полость. Таким образом топливо находится во впадинах зубьев переносится из всасывающей полости А в полость нагнетания Б, а при обратном вращении с Б в А. Постоянство давления обеспечивается клапаном 9 и пружиной 10, которые при увеличении давления выше заданного перепускают топливо во всасывающий патрубок.

состоит из корпуса 3, в котором расположены ведущая 6 и ведомая 11 шестерни, двух комплектов всасывающих 2 и 8 и нагнетательных 5 и 7 клапанов (для работы при разном вращении). Топливо подается по каналам 1 и 4, засасывается из расходной цистерны через открытый всасывающий клапан 2 в насос и по зазору между шестернями 6, 11 и корпусом 3 насоса поступает в нагнетательную полость. Таким образом топливо находится во впадинах зубьев переносится из всасывающей полости А в полость нагнетания Б, а при обратном вращении с Б в А. Постоянство давления обеспечивается клапаном 9 и пружиной 10, которые при увеличении давления выше заданного перепускают топливо во всасывающий патрубок. 6,0 кгс/см2, а в некоторых быстроходных дизелях это давление достигает 9 кгс/см2. Для сохранения качества масла при циркуляционной смазке подбирается марка масла, соответствующая условиям смазки подшипников данного дизеля. Это объясняется тем, что нагрузки на подшипники и температурные условия для разных дизелей неодинаковы.

6,0 кгс/см2, а в некоторых быстроходных дизелях это давление достигает 9 кгс/см2. Для сохранения качества масла при циркуляционной смазке подбирается марка масла, соответствующая условиям смазки подшипников данного дизеля. Это объясняется тем, что нагрузки на подшипники и температурные условия для разных дизелей неодинаковы.

На рис.73 изображен винтовой насос.

На рис.73 изображен винтовой насос. На рис.77 фильтр, состоящий двух секций одна работает, другая очищается. Фильтр требует очистки при перепаде давления свыше 1,5 кгс/см2.

На рис.77 фильтр, состоящий двух секций одна работает, другая очищается. Фильтр требует очистки при перепаде давления свыше 1,5 кгс/см2.

Насосы центробежного типа лишены указанных недостатков, поэтому они широко распространены на ДВС всех типов. Центробежный насос имеет привод от электродвигателя или от коленчатого вала. Насос отличается надежной работой при большой частоте вращения, равномерную подачу воды, бесшумностью в работе, малыми габаритами и массой, уравновешенностью и высоким КПД. К недостаткам насоса относится недостаточное разряжение при всасывании воды.

Насосы центробежного типа лишены указанных недостатков, поэтому они широко распространены на ДВС всех типов. Центробежный насос имеет привод от электродвигателя или от коленчатого вала. Насос отличается надежной работой при большой частоте вращения, равномерную подачу воды, бесшумностью в работе, малыми габаритами и массой, уравновешенностью и высоким КПД. К недостаткам насоса относится недостаточное разряжение при всасывании воды.