Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Распределительные устройстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

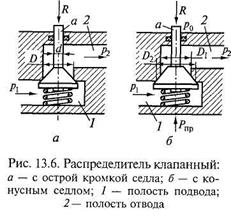

Распределительные устройства предназначены для направления потока жидкости к рабочим полостям силовых агрегатов, предохранения агрегатов и трубопроводов системы от повышения давления сверх допустимого, а также регулирования доступа жидкости к агрегатам. Основные конструктивные узлы распределителей бывают трех типов: клапанные, золотниковые и крановые. В клапанном распределителе направление потока жидкости к рабочим агрегатам осуществляется путем открытия проходного отверстия клапаном (конусным, тарельчатым, шариковым) под действием усилия, необходимого для перемещения клапана. Статическое усилие R, которое необходимо приложить к хвостовику конусного клапана с острой кромкой седла (рис. 13.6, а) для открытия и удержания клапана без учета гидродинамических сил потока жидкости, найдем, допуская, что давление на внешний торец хвостовика а клапана не действует:

где p1, p2 — давления соответственно в полости 1 подвода жидкости к клапану и в полости 2 отвода жидкости в систему потребителей; F — площадь контакта конусной части клапана с седлом, F = π D 2/4; f — площадь хвостовика (штока) клапана, f = π D 2/4; P пр — усилие предварительной затяжки пружины; S п— сила трения в состоянии покоя. Силы, действующие на клапан с коническим седлом (рис. 13.6, б), зависят при тех же условиях от ширины поверхности контакта клапана и его седла. Усилие, приложенное к хвостовику клапана для его открытия (при допущении, что на поверхности контакта давление отсутствует),

где F1, F2 — площади окружностей контакта клапана с гнездом по диаметрам D 1; D2. При открытом клапане давление в цепи изменяется по степенному закону, но на практике обычно применяют закон изменения давления линейным, т.е. в щели среднее давление

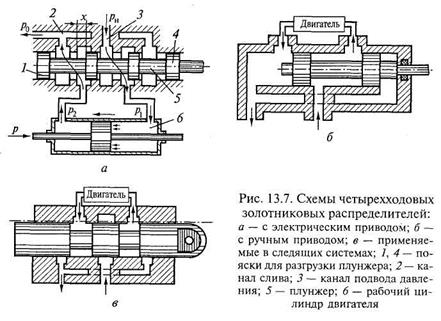

При больших давлениях и проходных сечениях требуются значительные усилия для открытия клапана, поэтому применяют различные способы для его снижения. Золотниковые распределительные устройства получили наиболее широкое распространение, так как они уравновешены по отношению к действию статических сил давления жидкости и обладают малым трением. Рабочим элементом распределителя является цилиндрический плунжер с кольцевыми проточками и поясками, который перемещается в осевом направлении во втулке, имеющей окно для подвода и отвода жидкости.

Принцип действия распределителей поясним на примере схемы, приведенной на рис. 13.7, а. Рабочая жидкость под давлением нагнетания рн подводится к каналу 3, из которого в зависимости от положения плунжера 5 поступает под давлением р1 в соответствующую полость рабочего цилиндра 6 двигателя. Одновременно с этим нерабочая полость рабочего цилиндра, в которой жидкость находится под давлением р2, соединяется с каналом слива 2, ведущим в резервуар. Пояски 1 и 4 предназначены для разгрузки плунжера 5 от давления р0 сливной линии. В ручных золотниковых распределителях (рис. 13.7, б) применяются золотники без поясков. В следящих системах наибольшее распространение получили золотники, показанные на рис. 13.7, в. Необходимо учитывать следующие особенности золотниковых распределителей: ширина пояска золотника должна быть больше ширины окна во втулке, чтобы золотник мог полностью перекрывать окно и, следовательно, движение жидкости; расположение окон во втулке и поясков золотника должно быть согласовано таким образом, чтобы закрытие или открытие каналов подачи и слива жидкости из рабочего цилиндра происходило одновременно; зазор между золотником и втулкой должен обеспечивать минимальный переток жидкости и отсутствие гидравлического «защемления» золотниковой пары. Обычно зазор в паре составляет 0,010...0,012 мм.

Золотниковые распределители с серводействием применяются в тех случаях, когда необходимы малые усилия для приведения в действие исполнительных механизмов. При этом между исполнительным механизмом и распределительным золотником устанавливают усилительное звено, которым служит вспомогательный золотник. В этом случае электромагнит или другое задающее устройство воздействует на вспомогательный золотник 3 малого сечения (рис. 13.8), который питает полости основного распределительного золотника 2, питающего в свою очередь исполнительный гидравлический двигатель 1. Предохранительные клапаны также относятся к распределительным устройствам. Конструкция предохранительного клапана позволяет с помощью регулировки при повышении давления сверх установленного перепускать рабочую жидкость из магистрали высокого давления в сливную магистраль. По своему назначению клапаны могут быть предохранительными и переливными. Предохранительный клапан работает эпизодически, переливной клапан поддерживает предельное рабочее давление в системе и работает постоянно.

Принцип действия предохранительных клапанов основан на взаимодействии двух противоположно направленных сил: силы давления рабочей жидкости и противодействующей силы, создаваемой сжатой пружиной (противовесом или противодавлением). Если сила затяжки пружины больше силы давления рабочей жидкости, то клапан закрыт. В противоположном случае клапан отрывается от седла и часть рабочей жидкости вытекает в сливную магистраль через зазор между клапаном и его седлом. Схемы предохранительных клапанов показаны на рис. 13.9.

Редукционный клапан постоянного давления применяется для понижения давления в сетях питания потребителей, работающих при пониженном по сравнению с общей сетью давлении. На рис. 13.10 показаны схемы редукционного клапана. Плунжер 2 удерживается в открытом положении противодействующей пружиной 7 до тех пор, пока вторичное пониженное (редуцированное) давление pред не возрастет до значения, обусловленного усилием сжатия этой пружины. После этого плунжер будет перемещаться в сторону закрытия проходного канала, ведущего от источника высокого давления 3 в зону низкого (редуцированного) давления 4. Клапан будет открыт при условии

и закроется, когда

где Р 1пр, Р 2пр — соответственно усилия сжатия пружины для закрытого и открытого клапанов (можно принять Р 1пр= Р 2пр), рред — заданное редуцированное давление; f k = π d2/4 — площадь сечения плунжера. Дроссельные устройства применяются для регулирования скоростей выхода поршня. Они создают сопротивление перетеканию жидкости, ограничивая таким образом расход жидкости, поступающей к гидроцилиндру. Ограничение расхода жидкости зависит от сопротивления, создаваемого дроссельным устройством. Наиболее простым является пластинчатый дроссель, в котором имеется малое отверстие с острой кромкой. Такое отверстие создает местное сопротивление. Дроссель выполняется в виде шайбы с конусным входом, что позволяет уменьшить толщину дроссельных кромок и довести ее до 0,2... 0,5 мм. При такой толщине кромок вязкое сопротивление становится ничтожно малым по сравнению с сопротивлением местных потерь при внезапном расширении канала и практически не зависит от вязкости жидкости.

Проходное сечение дросселя f, в котором потери на трение жидкости минимальны, находится в следующей практической зависимости от расхода жидкости Q и перепада давлений Δ р жидкости на дросселе:

На практике в случае малого проходного сечения пластинчатого дросселя (с диаметром менее 1,5 мм) во избежание возможного его засорения посторонними частицами применяется пакет дросселей, собранных в одном корпусе (рис. 13.11). Дроссельные шайбы, в каждой из которых два-три отверстия, собираются в общий пакет через уплотнительные резиновые кольца. Требуемый перепад давлений (а следовательно, и расход жидкости) обеспечивается соответствующим числом дроссельных шайб, которое подбирается на стенде. Толщина замыкающего кольца зависит от общего числа дроссельных шайб.

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 461; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.204.43 (0.01 с.) |