Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Унификация и стандартизация измерительных преобразователейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

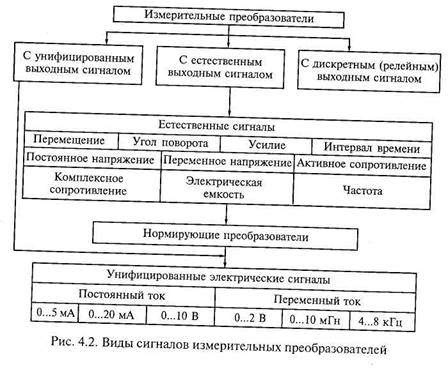

В отечественном приборостроении вопросы унификации и стандартизации измерительных преобразователей решаются в рамках Государственной системы промышленных приборов и средств автоматизации. Для того чтобы создавать сложные информационные системы (управляющие, измерительные), необходимо в первую очередь обеспечить информационную совместимость технических средств. С этой целью в рамках ГСП сначала были унифицированы, а затем и стандартизированы выходные сигналы ИП (ГОСТ 26.010— 83, 26.011-83, 26.013-83, 26.014-83). По виду выходных сигналов различают измерительные преобразователи с естественным и унифицированным выходными сигналами. Первые представляют собой устройства, в которых осуществляется первичное (обычно однократное) преобразование измеряемой физической величины. Естественное формирование сигнала здесь обеспечивается методом преобразования и конструкцией ИП. Такие преобразователи чаще всего применяют в устройствах прямого регулирования либо при централизованном контроле сравнительно простых объектов. В ГСП приняты десять типов естественных выходных сигналов (рис. 4.2).

При создании относительно сложных систем с использованием ЭВМ и необходимости передачи сигналов на большие расстояния применяют преобразователи естественных сигналов в унифицированные. Для этих целей разрабатываются специальные нормирующие преобразователи, параметры выходных сигналов которых приведены на рис. 4.2. Отдельную группу составляют преобразователи с дискретным (релейным) выходным сигналом, контактная группа которых изменяет свое положение при достижении измеряемой величиной заданного значения. Их применяют для позиционного регулирования и сигнализации.

Глава 5 ПЕРВИЧНЫЕ ПРЕОБРАЗОВАТЕЛИ С ЭЛЕКТРИЧЕСКИМИ ВЫХОДНЫМИ СИГНАЛАМИ

Основные понятия

Одним из главных элементов в любой системе автоматики и телемеханики являются электрические датчики. Назначение датчика — преобразование контролируемой или регулируемой величины в величину другого рода, удобную для дальнейшего использования. В большинстве случаев датчики преобразуют неэлектрическую величину в электрическую, например температура преобразуется при помощи термопары в ЭДС, а механическое перемещение, связанное с изменением положения якоря электромагнита, изменяет индуктивность его обмотки. В некоторых случаях с помощью датчиков производится преобразование одних электрических величин в Другие. В качестве таких датчиков могут служить усилитель, измерительный трансформатор или фазочувствительная схема.

По характеру электрических величин, получаемых на выходе, электрические датчики делятся на параметрические, или пассивные, и генераторные, или активные. К параметрическим датчикам относятся такие элементы, у которых изменение контролируемой величины вызывает соответствующее изменение параметра электрической цепи (активного сопротивления, индуктивности или емкости). К генераторным относятся такие датчики, которые сами являются источниками электрической энергии, причем возникающая на выходе энергия пропорциональна контролируемой величине. К электрическим датчикам независимо от типа и устройства предъявляются следующие основные требования: надежность в работе; достаточная чувствительность, что позволяет существенно упростить схему системы, например автоматического контроля. В этом случае отпадает необходимость в усилении сигнала, точность системы повышается; непрерывная зависимость его выходной величины y от входной x, т. е. y = f(x), где x — контролируемая величина, а y — выходная, изменяющаяся от величины x; минимальные габаритные размеры и вес; необходимый диапазон изменения параметров; отсутствие обратного воздействия датчика на измеряемый процесс. Так, например, при изменении температуры контролируемой среды из-за наличия в ней датчика может появиться значительная погрешность измерения; небольшая инерционность (интервал времени между изменением входной величины и соответствующим изменением выходной величины); работа в заданных условиях окружающей среды. На работу электрических датчиков оказывают влияние следующие факторы: периодичность и максимальная частота процесса, знакопеременность кривой изменения процесса и наличие в ней постоянной составляющей, температурные условия места измерения, атмосферные условия (влажность, температура воздуха и т.д.), наличие вибрации, ускорений или сотрясений в установке и др.

Электроконтактные датчики Контактные датчики — это датчики параметрического типа, в которых изменяется электрическое сопротивление при изменении той или иной механической величины. Они предназначены для преобразования механического перемещения в электрический сигнал. При достижении измеряемой величиной определенного значения замыкаются или размыкаются электрические контакты, включенные в те или иные цепи, которые сигнализируют, что перемещение больше или меньше определенного значения. Контактные датчики широко применяются в системах автоматического контроля и сортировки размеров, а также в системах автоматической сигнализации различных физических величин. Статическая характеристика контактного датчика имеет релейный характер, так как его выходная величина — сопротивление электрической цепи — изменяется скачком. На рис. 5.1, а изображен простейший контактный датчик с одной парой контактов — однопредельный. Замыкание контактов/и 2 происходит в результате изменения размера изделия И. Если размер изделия И увеличивается, то измерительный щуп 3 перемещается вверх, в результате чего контакты 1 и 2 приходят в соприкосновение. При этом активное сопротивление между контактами 7 и 2 изменяется от бесконечности до ничтожно малого значения, определяемого контактным сопротивлением. Выводы датчика подключаются к сигнальному устройству. Пружина 4 соединяет измерительный щуп 3 с одним из выводов.

На рис. 5.1, б изображен двухпредельный контактный датчик — с двумя парами контактов, способный реагировать на перемещение щупа в обе стороны от начального (нулевого) положения. Подобные датчики широко используются для автоматического контроля размеров деталей и подсчета количества выпускаемой продукции. Многопредельный контактный датчик с несколькими парами контактов показан на рис. 5.1, в. Его контакты 1, 2' и 3' замыкаются последовательно друг за другом в зависимости от размеров деталей. Стрелка измерительного прибора, включенного на выходе датчика, показывает три размера. Иногда контактные датчики могут работать либо на замыкание (размыкание) всей цепи, либо на замыкание части одного из сопротивлений R резистора цепи (рис. 5.1, г).

Потенциометрические датчики

Измерительные преобразователи, выполненные в виде реостата, подвижный контакт которого перемещается под воздействием входной измеряемой величины, называются реостатными измерительными преобразователями. Чаще всего реостатные ИП включаются в измерительную цепь по схеме потенциометра, поэтому в ряде источников используется термин «потенциометрические преобразователи». Выходной величиной ИП является электрическое сопротивление, функционально связанное с положением подвижного контакта. Реостатные преобразователи служат для преобразования угловых или линейных перемещений в соответствующее изменение сопротивления, тока или напряжения. Так как в перемещение могут быть преобразованы многие неэлектрические величины (давление, расход, уровень и др.), то реостатные преобразователи очень часто используют в качестве промежуточных преобразователей неэлектрических величин в электрические. В зависимости от материала чувствительного элемента реостатные преобразователи разделяются на проволочные и непроволочные.

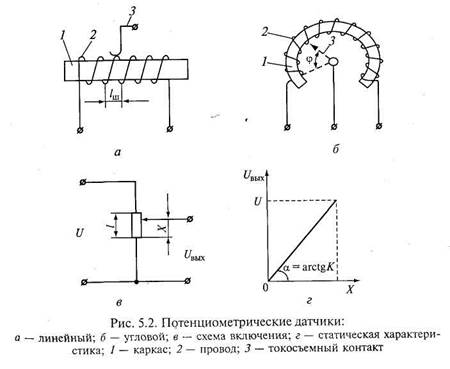

В устройствах автоматики широко применяют проволочные реостатные преобразователи, которые отличаются высокой точностью и стабильностью функции преобразования, имеют малое переходное сопротивление, низкий уровень собственных шумов, малый температурный коэффициент сопротивления (ТКС). К их недостаткам относятся низкая разрешающая способность, сравнительно невысокое сопротивление (до десятков кОм), ограниченная возможность применения на переменном токе, обусловленная остаточными индуктивностью и емкостью намотки. В зависимости от конструктивного исполнения различают реостатные преобразователи с поступательным и вращательным перемещением подвижного контакта. Последние, кроме того, делятся на одно- и многооборотные. Конструктивно реостатные преобразователи (рис. 5.2, а, б) состоят из каркаса 1, обмотки из изолированного провода 2 и токосъемного контакта 3 в виде щетки или движка, скользящего по виткам провода, очищенного от изоляции. Каркас выполняется из изоляционного материала и может иметь форму стержня, кольца, изогнутой пластины. Материал каркаса должен сохранять свои размеры в широком температурном диапазоне, условиях повышенной влажности и химической загрязненности атмосферы. Кроме того, каркасы должны обладать высокой теплопроводностью, что позволяет увеличивать рассеиваемую в преобразователе мощность. В качестве изоляционного материала используют гетинакс, текстолит, керамику или металл, покрытый непроводящим слоем оксида. Обмотку выполняют изолированным проводом виток к витку или с заданным шагом /ш. Материал обмотки должен отвечать следующим требованиям: высокое удельное электрическое сопротивление, высокая коррозионная стойкость, стабильность характеристик во времени, малый ТКС, большая прочность на разрыв и истирание. В качестве обмоточного провода применяют константан и манганин, а при работе в условиях повышенных температур — железо- и никельхромовые сплавы. В особо ответственных или специфических условиях работы применяют сплавы из благородных металлов: платины с иридием, платины с палладием и др. Например, добавка иридия к платине увеличивает ее твердость, износоустойчивость, химическую стойкость, коррозионную стойкость. Диаметр провода зависит от точности и сопротивления преобразователя: 0,01...0,10 мм для датчиков высокого класса; 0,1...0,4 мм — для датчиков низкого класса. Обмоточный провод покрывают слоем эмали или слоем оксидов.

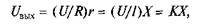

Подвижный контакт (щетка, движок) выполняют в виде двух-трех параллельных проволочек диаметром 0,1...0,2 мм, несколько отличающихся по длине (для прецизионных реостатных преобразователей), или из специально профилированной пластины с разрезами. Ширина контактной поверхности щетки должна быть равна двум-трем диаметрам проволоки чувствительного элемента. Изготавливают щетку либо из чистых металлов (платины, серебра), либо из сплавов (платины с иридием или бериллием, фосфористой бронзы и др.). Материал щетки должен быть несколько мягче материала проволоки, чтобы проволока не перетиралась. Щетка прижимается к обмотке с усилием (0,5... 15,0) • 10-2 Н. Допустимая плотность тока в обмотке зависит от материала провода и условий его охлаждения. При использовании манганина или константана рабочая температура преобразователя может достигать 40... 50 °С при плотности тока в обмотке около 10 А/мм2 для каркаса из пластиковых материалов или 25... 30 А/мм2 для металлического каркаса. Использование обмоточного провода из благородных материалов допускает рабочую температуру в пределах 70... 80 "С и плотность тока 40... 50 А/мм2 при металлическом каркасе. К зажимам обмотки реостата подключается напряжение U постоянного или переменного тока неизменного значения. При перемещении движка выходное напряжение UВЫХ меняется пропорционально входной величине X. Таким образом осуществляется преобразование перемещения в напряжение (рис. 5.2, в). Учитывая, что по конструктивным особенностям R = l, r = X, где R — полное сопротивление преобразователя; l — длина намотки обмотки; r — сопротивление части обмотки, приходящейся на перемещение X движка реостата, функция преобразования будет иметь вид

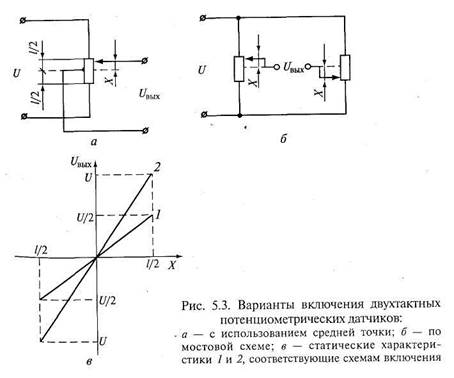

где K — коэффициент преобразования. Для преобразователя углового перемещения в режиме холостого хода функции преобразования UВЫХ = K φ, где φ - угол поворота движка от нулевого положения (см. рис. 5.2, б). Анализ полученных выражений для функций преобразования показывает, что статическая характеристика линейных потенциометров при отсутствии нагрузки представляет собой прямую, проходящую через начало координат под углом α = arctg K (рис. 5.2, г). Как следует из приведенной статической характеристики, рассмотренные преобразователи относятся к однотактным элементам, т е. они не реагируют на знак входного сигнала. В ряде случаев необходимы преобразователи, учитывающие знак входного сигнала, — двухтактные измерительные преобразователи. Их можно построить на основе однотактных потенциометрических преобразователей, если снимать выходной сигнал с движка и средней точки потенциометра или с диагонали мостовой схемы, образованной двумя потенциометрическими датчиками со средней точкой. Два возможных варианта включения потенциометрических датчиков по двухтактной схеме приведены на рис. 5.3, а, б. Их статические характеристики соответственно 1 и 2 (рис. 5.3, в) имеют разную крутизну. Это объясняется тем, что при включении преобразователей по мостовой схеме (см. рис. 5.3, б), изменение входного сигнала отрабатывается двумя движками, смещающимися в разные стороны от средней точки, что приводит к появлению удвоенного выходного напряжения по сравнению со схемой, представленной на рис. 5.3, а.

Реальные характеристики реостатных преобразователей значительно отличаются от рассмотренных идеальных из-за различных погрешностей: дискретности выходного сопротивления; отклонения функции преобразования от расчетной, вызванного непостоянством диаметра намоточного провода и его удельного электрического сопротивления; изменения температуры преобразователя; влияния сопротивления нагрузки и других факторов. При перемещении движка сопротивление включенной части потенциометра изменяется дискретно с шагом, равным сопротивлению одного витка:

где R — сопротивление реостата; w — число витков обмотки. Соответственно изменяется и выходное напряжение. Это явление определяет два фактора: порог чувствительности и зону нечувствительности. Если их рассматривать относительно входного перемещения, то численно они будут равны диаметру провода обмотки типа «виток к витку» или шагу намотки l ш при расположении витков с зазором. Статическая характеристика с учетом дискретности изменения сопротивления имеет ступенчатый вид (рис. 5.4). Если за идеальную характеристику принять прямую, проходящую через середины ступенек, то абсолютная погрешность дискретности или зона нечувствительности в зависимости от формы представления характеристики (в функции сопротивления, перемещения или напряжения) будет определяться выражениями

Соответственно выражения для относительных погрешностей примут вид

В реальных конструкциях линейных реостатных преобразователей число витков составляет около 2000 (минимально около 200), а погрешность дискретности соответственно равна 0,02...0,03 %. Суммарная погрешность, вызванная непостоянством электрических параметров преобразователя, достигает 0,03...0,10%. Температурная погрешность, определяемая прежде всего ТКС намоточного провода, не превышает обычно 0,1 % на 10 °С.

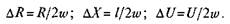

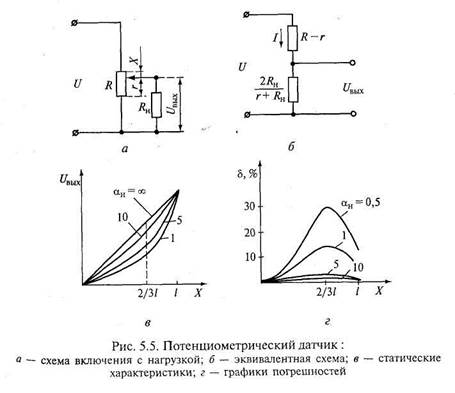

Наибольшую погрешность может обусловить неправильно выбранный режим работы преобразователя — малое сопротивление нагрузки. Реостатный преобразователь с подключенной нагрузкой R H (рис. 5.5, а) можно представить эквивалентной схемой (рис. 5.5, б) недогруженного преобразователя. Для нее справедливы следующие соотношения:

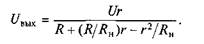

Подставляя второе выражение в первое, получаем

Как видно из полученного выражения, статическая характеристика Uвых = f(r) зависит от сопротивления нагрузки и определяет методическую погрешность. Существенное значение имеет соотношение RH и R. Можно рассмотреть два случая: RH >> R; RH соизмеримо с R реостата.

Выражение (5.1) можно представить в виде

Для RH >> R величинами (R/RH)r, r2/RH можно пренебречь по сравнению с R. Тогда

Аналогичный результат можно получить, приняв RH → ∞ и прийти к режиму холостого хода, т. е. отсутствию нагрузки на выходе преобразователя. Для RH = R абсолютная погрешность от несовпадения идеальной и реальной статической характеристик определится выражением

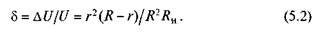

Последнее выражение получено, исходя из условий R2r = Rr2 и (R2r - Rr2) = 0. Относительная погрешность

Чтобы определить максимальную погрешность, приравняем производную d δ /dr к нулю:

что справедливо при условии 2rR - 3 r2 = 0, откуда получаем

Следовательно, преобразователь имеет наибольшую погрешность при отклонении движка на 2/3 общей длины l. Подставив выражение (5.3) в (5.2), получим формулу для расчета максимальной погрешности:

где αн = RH/R — коэффициент нагрузки. Как следует из (5.4) и приведенных статических характеристик преобразователя при различных коэффициентах нагрузки αн (рис. 5.5, в, г), с увеличением сопротивления нагрузки погрешность уменьшается. В общем случае необходимо, чтобы коэффициент нагрузки был как можно больше, однако на практике его выбирают в пределах 10... 100. Необходимо отметить также, что выходное напряжение преобразователя при подключении нагрузки падает из-за шунтирования сопротивлением RH части r сопротивления потенциометра R. Наряду с линейными преобразователями в системах автоматики и управления широко применяют функциональные преобразователи. Для получения функциональных реостатных преобразователей используют следующие способы: изменение диаметра провода вдоль намотки; изменение шага намотки; применение каркаса определенной конфигурации; шунтирование участков линейного потенциометра сопротивлениями различных значений. Первые два способа сопряжены с технологическими трудностями и на практике не применяются. К достоинствам проволочных реостатных преобразователей можно отнести: простоту конструкции; малые размеры и массу; возможность получения необходимых функциональных зависимостей относительно простыми средствами; получение высокоточных линейных статических характеристик; стабильность характеристик; малое переходное сопротивление; возможность работы на переменном и постоянном токе; малый ТКС. Недостатками этих элементов следует считать: наличие скользящего контакта, который может стать причиной отказа из-за окисления контактной дорожки, перетирания витков или отгибания движка; сравнительно небольшой коэффициент преобразования и высокий порог чувствительности; наличие шума; подверженность электроэррозии под действием импульсных разрядов; ограниченную скорость линейного перемещения или вращения (до 100...200 об/мин) токосъемника вследствие его вибраций при переходе с витка на виток и повышение при этом уровня динамического шума; ограниченную частоту переменного тока (до 1000 Гц); низкую износоустойчивость.

Тензометрические датчики

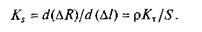

В основе работы тензометрических датчиков (тензорезисторов) лежит тензоэффект; заключающийся в изменении активного сопротивления проводниковых и полупроводниковых материалов при их механической деформации. Характеристикой тензоэффекта материала служит коэффициент тензочувствительности КТ, определяемый как отношение изменения сопротивления к изменению длины проводника:

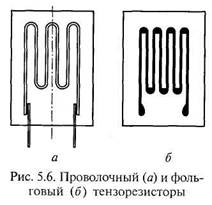

где δ R = Δ R/R; δ l = Δ l / l; Δ R — приращение сопротивления при изменении длины l на Δ l; Е — модуль упругости материала; σ — механическое напряжение. Коэффициент тензочувствительности связан с деформацией материала и его удельным сопротивлением выражением

где μ — коэффициент Пуассона; δρ — относительное приращение удельного сопротивления р материала при деформации. Коэффициент тензочувствительности металлов, наиболее часто применяемых для тензорезисторов, близок к двум: для константана — 2; для нихрома — 2,2; для хромеля — 2,5. Для полупроводниковых материалов KT = δρ/(δ l), и он намного больше, чем у металлов. Например, для германия KT ≈ 100. Однако полупроводниковые материалы характеризуются малыми механической прочностью и стабильностью по сравнению с металлами. Тензорезисторы используют для измерения давления жидкости и газа, а также при измерении упругих деформаций материалов: давлений, изгибов, скручивания и т.д. В качестве тензорезистивного материала можно использовать сплавы с малым ТКС (манганин, константан, нихром, никелин), платиносеребрянные и платиновольфрамовые полупроводниковые материалы (германий, кремний). Наиболее распространены тензорезисторы, выполненные из металла. Они разделяются на проволочные и фольговые. Проволочные тензорезисторы выполняют из проволоки диаметром 0,002...0,05 мм, которую укладывают частыми петлями на тонкую бумагу или лаковую пленку и приклеивают к ней (рис. 5.6, а). К концам проволоки припаивают или приваривают медные выводы. Сверху преобразователь покрывают лаком. Материал для пленки выбирают в зависимости от условий эксплуатации. Резисторы на пленке из клея БФ-2 работают в диапазоне температур от -40 до 70 °С, а на бакелитовом лаке — до 200 °С. Для более высоких температур используют специальные высокотемпературные клеи или цементы.

Тензорезистор наклеивают на поверхность испытуемой детали таким образом, чтобы его продольная ось была расположена в направлении измеряемой деформации, т.е. чтобы возможные деформации детали происходили вдоль петель резистора. Это позволяет точнее измерять линейные деформации. Наиболее часто используют преобразователи с базой (длиной петель) 5...20 мм, обладающие сопротивлением 30...500 Ом. Их номинальный рабочий ток, определяемый условиями отвода выделяемых в них потерь энергии, находится в пределах десятков миллиампер. Максимально допустимые относительные деформации не превышают 0,3 %. Поскольку изменение сопротивления тензорезисторов, вызванное деформацией, весьма мало и колеблется от единиц миллиом до нескольких десятых долей ома, то для измерений применяют высокочувствительные потенциометрические и мостовые схемы. Чтобы повысить чувствительность тензорезисторов, их можно включать в два и даже четыре плеча мостовой схемы. Характеристика проволочных тензорезисторов в пределах упругой деформации близка к линейной и определяется выражением

где S — площадь сечения проволоки. Отклонение от линейности характеристики не превышает 0,1 %. Чувствительность проволочного тензорезистора

Фольговые преобразователи (рис. 5.6, б) более совершенны, чем проволочные тензорезисторы. Они имеют решетку из тонких полосок фольги прямоугольного сечения толщиной 4... 12 мкм, полученную травлением и нанесенную на лаковую подложку. Благодаря большей площади контакта полосок фольгового тензорезистора с объектом измерения его теплоотдача значительно выше, чем у проволочного, что позволяет увеличить ток, протекающий через резистор, до 0,5 А, и тем самым повысить чувствительность тензопреоб-разователя. Другое достоинство фольговых тензорезисторов заключается в возможности изготовления решеток сложного профиля, которые наиболее полно удовлетворяют условиям измерений. Полупроводниковые тензорезисторы имеют ряд существенных преимуществ: их чувствительность в 50...60 раз превышает чувствительность проволочных, размеры существенно меньше, уровень выходного сигнала в ряде случаев достаточен для использования без сложных и дорогих усилителей. Основным их отличием от проволочных является большое (до 50 %) изменение сопротивления тензопреобразователя при деформации. К недостаткам полупроводниковых тензорезисторов следует отнести малые механическую прочность и гибкость. Реализовать большую тензочувствительность этих тензорезисторов оказывается довольно сложно из-за нелинейности характеристики, высокой чувствительности к воздействию внешних условий и существенного разброса параметров от образца к образцу. Погрешности тензорезисторов могут быть вызваны изменениями температуры, недостаточными сопротивлением изоляции и влагостойкостью, качеством наклеивания, наличием поперечной деформации (для наклеиваемых преобразователей). Особенно большие погрешности могут внести изменения температуры и не только из-за ухода параметров материала, но и из-за появления добавочных механических напряжений, вызванных разностью температурных расширений материалов тензорезистора и детали. Тем не менее, применяя дополнительные меры (дополнительную установку нуля перед каждым измерением, калибрование и т.д.), погрешность измерений можно довести до 0,2...0,5 % при статических и до 1... 1,5 % при динамических измерениях. К достоинствам тензорезисторов можно отнести незначительную массу, малые размеры, простоту конструкции, возможность измерения статических и динамических процессов; к недостаткам — относительно невысокую чувствительность, возможность только разового использования (так как он разрушается при отсоединении от детали), необходимость использования мостовой измерительной схемы и компенсации температурных воздействий.

Индуктивные датчики

Принцип действия индуктивных датчиков основан на изменении индуктивности L или взаимоиндуктивности обмотки с сердечником вследствие изменения магнитного сопротивления Rm магнитной цепи датчика, в которую входит сердечник. Индуктивные датчики относятся к классу параметрических. Измеряемое перемещение на входе датчика вызывает изменение параметров магнитной и электрической цепей, что, в свою очередь, вызывает изменение выходной величины — электрического тока I или напряжения U. С помощью индуктивных датчиков можно контролировать механические перемещения, силы, температуру, свойства магнитных материалов, определять наличие дефектов, контролировать диаметр стальной проволоки, толщину немагнитных покрытий на стали и др. Индуктивные датчики отличает ряд достоинств: простота и прочность конструкции, надежность в работе, отсутствие скользящих контактов, большая величина мощности на выходе (до нескольких десятков ватт), высокая чувствительность (до 100 В/мм).

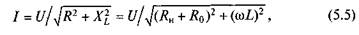

Рассмотрим работу однотактного индуктивного преобразователя (рис. 5.7, а). Выходной сигнал получают в виде переменного напряжения, снимаемого с сопротивления нагрузки RH, включенного в цепь обмотки 2, помещенной на сердечнике 1. Питание осуществляется переменным напряжением U cчастотой от 50 до нескольких тысяч герц. Под действием входного сигнала перемещается якорь 3 и изменяется зазор 5. Выходное напряжение датчика

Среднее значение тока в рабочей цепи преобразователя

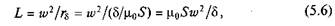

где R — суммарное активное сопротивление цепи, R = RH + R0; R0 — сопротивление обмотки — реактивное сопротивление цепи; ω — круговая частота. Индуктивность обмотки L является функцией размера зазора с магнитным сопротивлением r δ:

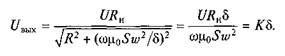

где w — число витков обмотки; μ0 — магнитная проницаемость воздуха в зазоре; S — площадь поперечного сечения зазора. Учитывая, что на практике для индуктивных преобразователей выполняется условие R << XL и подставляя выражение (5.6) в (5.5), получаем

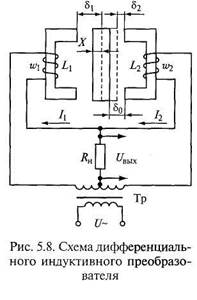

Коэффициент преобразования K = URH/(w μ0 Sw 2 ) — величина постоянная, поэтому статическая характеристика UBblx = f (δ) должна представлять собой прямую, проходящую через начало координат под углом α = arctg K к оси абсцисс (рис. 5.7, б, штриховая линия). Реальная характеристика преобразователя, показанная на рисунке сплошной линией, отличается от идеальной. Это объясняется тем, что при малых значениях δ допущение rm << r δстановится неверным, так как магнитное сопротивление ферромагнитного участка магнитной цепи rт становится соизмеримым с магнитным сопротивлением зазора r δ; при больших значениях 5 падает индуктивность обмотки L и реактивное сопротивление XL становится соизмеримым с активным сопротивлением магнитной цепи, т.е. R ≈ XL. Это несоблюдение принятых в начале рассмотрения допущений и приводит к искажению статической характеристики. Анализ принципа действия и статической характеристики однотактного измерительного индуктивного преобразователя позволяет выявить следующие его недостатки: фаза выходного сигнала не зависит от направления перемещения якоря; для измерения перемещения в обоих направлениях необходим начальный зазор δ0, что приводит к наличию остаточного (начального значения) напряжения Uвых0 (см. рис. 5.7, б); на якорь постоянно действует электромагнитная сила, стремящаяся притянуть его к ярму. При большой мощности сигнала выходной цепи она может принимать существенные значения, что требует введения компенсирующих сил, создаваемых противодействующими пружинами, а это значительно усложняет устройство. Непосредственно для измерительных целей применяют двухтактные измерительные преобразователи, которые могут включаться по дифференциальной или мостовой схемам. Дифференциальная схема включения индуктивного измерительного преобразователя требует использования трансформатора со средней точкой (рис. 5.8). Оба сердечника идентичны по своим конструктивным и магнитным характеристикам. Расположенные на них обмотки w1 и w2 имеют также одинаковые параметры и включены последовательно-встречно. Сопротивление нагрузки RH включается между средней точкой трансформатора и средней точкой обмоток преобразователя.

В такой схеме ток I вых, протекающий по сопротивлению нагрузки, равен разности токов правой и левой половин схемы. В векторной форме это равенство примет следующий вид:

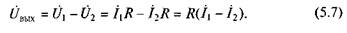

а выходное напряжение

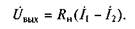

При отсутствии входного сигнала зазоры δ1 и δ2 между якорем и ярмом одинаковы: δ1 = δ2 = δ0. Равны и индуктивности L1 и L2 обеих половин датчика, определяемые размерами зазоров. Следовательно, выходное напряжение преобразователя Uвых равно нулю (рис. 5.9, а).

При перемещении якоря на расстояние X зазоры δ1и δ2 становятся неравными:

Изменение зазоров приводит к изменению индуктивностей: увеличение δ1 ведет к уменьшению L1 а уменьшение δ1— к увеличению L2. Изменение индуктивностей плечей датчика приводит к дисбалансу токов I 1 и I 2, в результате чего через сопротивление нагрузки потечет ток I н = I вых, и появится выходное напряжение (рис. 5.9, б). Если изменяется направление перемещения якоря, фаза выходного напряжения сдвигается на 180° относительно напряжения питания, являющегося опорным (рис. 5.9, в).

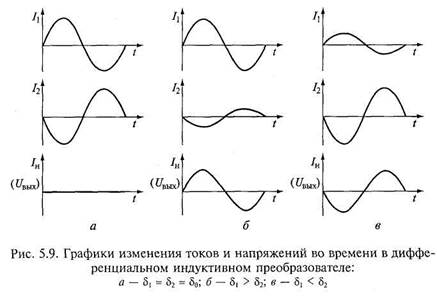

Принцип действия мостовой схемы индуктивного преобразователя (рис. 5.10) аналогичен принципу действия дифференциальной схемы. Выходное напряжение мостовой схемы

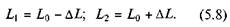

В исходном состоянии при δ1 = δ2 = δ0, L1 = L2 = Lo, Uвых = 0, так как l 1 = l 2. Перемещение якоря вправо на расстояние X приводит к изменению зазоров: δ1 = δ0 + X; δ2 = δ0 - X, а также индуктивностей плечей моста:

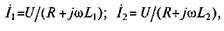

Считая, что активное сопротивление обмоток мало по сравнению с их индуктивным сопротивлением, можно записать комплексные выражения величин l 1 и l 2 в следующий алгебраической форме:

где j — мнимая единица. Тогда разность токов

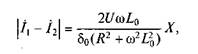

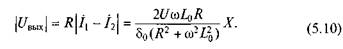

На основании выражения (5.8) можно записать: L2 – L1 = 2Δ L; L2 + L1 = 2L0; L2L1 = L02 - Δ L2 = Δ L2. При малых изменениях зазора 5 функция L = f(x) практически линейна, и для нее справедливо отношение Δ L = (L0/ δ 0)X; соответственно выражение (5.9) будет иметь вид

Умножив и разделив последнее выражение на (R – jwL0)2 и выделив действительную и мнимую части, получим модуль разности токов I1 и I2:

а выходное напряжение согласно формуле (5.7) запишем в виде

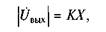

Так как все параметры за исключением X являются постоянными, то выражение (5.10) можно привести к виду

где K = 2UwL0R /[δ 0(R2 + w 2 L 02)] -коэффициент преобразования индуктив

|

|||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 944; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.153.240 (0.014 с.) |