Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Призначення процесу адсорбції. АдсорбентиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Адсорбцією називається процес поглинання газів, пари або рідин поверхнею твердих тіл – адсорбентів. На харчових виробництвах використовують багато видів адсорбентів. Найбільше поширення мають активоване деревне вугілля, целюлозна маса, кізельгур, силікагель. Активоване вугілля використовується у лікеро-горілчаній промисловості для очищення водно-спиртових розчинів, у буряковоцукровому і рафінадному виробництвах для знебарвлення цукрових сиропів. З цією ж метою у рафінадному та крохмалепаточному виробництві використовують кістяне вугілля. Целюлозна маса використовується для освітлення пива, її адсорбційна здатність у десятки разів менша за адсорбційну здатність активованого вугілля. Як поглиначі (адсорбенти) застосовуються пористі речовини, що мають велику питому поверхню. Найпоширеніші адсорбенти – активоване вугілля (вугілля рослинного або тваринного походження, що піддалося спеціальній обробці), силікагель (зневоднений гель кремнієвої кислоти), алюмогель (активний окисел алюмінію), глини, активовані сірчаною кислотою. Активоване вугілля, яке використовується у вигляді зерен (d ≈ 1÷7 мм)і у вигляді порошку, має найбільшу активну питому поверхню (поверхня 1 г вугілля складає від 600 до 1700 м2 ). Питома поверхня силікагелю, що використовується в основному для поглинання вологи, складає 500 м2/г і більше. Силікагель зазвичай застосовується у вигляді зерен (d= 0,2÷7 мм),а кількість вологи, яку він поглинає, складає 50% від маси адсорбенту. Силікагель має невисоку міцність і при роботі сильно подрібнюється. Недоліком активованого вугілля є його горючість. Тому нагрівання вугілля вище 200°С не допускається. В деяких випадках для зменшення горючості вугілля до нього додається негорючий силікагель, проте адсорбційна здатність такої суміші по відношенню до органічних речовин погіршується.

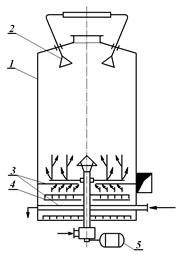

Конструкції адсорберів Всі адсорбери, що використовуються у промисловості, можна поділити на три групи: 1) адсорбери з нерухомим шаром; 2) адсорбери з рухомим шаром; 3) адсорбери з киплячим шаром. У свою чергу, в кожній з груп адсорбери розрізняються за виглядом вживаного адсорбенту і за конструктивною будовою (вертикальні, горизонтальні та кільцеві адсорбери). Розглянемо деякі конструкції адсорберів. В даний час найширше застосування в промисловості одержала періодична адсорбція при нерухомому адсорбенті. Процес адсорбції проводиться в чотири цикли: поглинання газу з суміші, видалення його з адсорбенту (десорбція), сушіння адсорбенту й охолодження. При проведенні допоміжних операцій один адсорбер відключається, а в роботу вводиться другий адсорбер. Таким чином, в адсорбційній установці повинні бути два апарати. Схема вертикального вугільного адсорбера представлена на рис. 4.15.

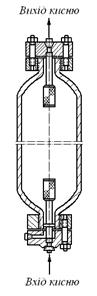

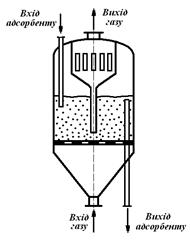

Газоповітряна суміш вводиться по центральній трубі під колосниковую решітку 5, на якій лежить металева сітка. Зверху на сітку поміщають шар гравію (h≈ 100 мм),а потім завантажують вугілля. Гравій застосовують в рекупераційних установках для вловлювання органічних речовин з суміші їх з повітрям. У разі загоряння адсорбенту шар гравію, відводить тепло від потоку, що горить. Розвантаження апарату відбувається через розвантажувальні люки 3 в нижній частині. У верхній частині передбачений патрубок для відведення пари при десорбції. У нижній частині адсорбера є патрубок для підведення води. При тривалій зупинці апарату останній заливається через цей патрубок водою, щоб уникнути самозагоряння вугілля. Оскільки процес адсорбції йде з виділенням тепла, необхідно ретельно контролювати температуру активованого вугілля, щоб уникнути загоряння його. Діаметр адсорберу для поглинання пари бензину дорівнює 2–3 м, ависота шару вугілля – 1,5–0,65 м.Десорбціяпроводиться парою тиском 1,1 – 1,2 ата. З метою зниження витрати енергії на проштовхування газу через шар поглинача застосовуються адсорбери з малою товщиною шару вугілля: горизонтальні адсорбери (рис.4.15, а) і кільцеві адсорбери (рис. 4.15, б). Всі ці апарати можуть працювати і з іншими адсорбентами. На рис. 4.16 представлений адсорбер для вловлювання ацетилену з рідкого повітря. Адсорбентом тут служить силікагель, укладений на мідну решітку шаром заввишки 900 мм.Зверху силікагель притискається іншими решітками за допомогою семи пружин. Сила натиснення пружин регулюється болтами. При отриманні сухого газоподібного кисню його пропускають через адсорбер, заповнений алюмогелем, який осушує газ. Висота шару алюмогелю близько 1 м.Товщина стінки апарату 14 мм, оскільки робочий тиск в адсорбері 165 aт (рис. 4.17). Для безперервного проведення процесу застосовуються адсорбери з рухомим адсорбентом. Схема такого адсорбера, що застосовується в нафтовій промисловості для поділу газу на три фракції (верхній, середній і нижній продукт), представлена на рис. 4.18. В адсорбційній колоні 5 зернистий адсорбент рухається зверху вниз під дією сили тяжіння, проходячи через розподільні тарілки 3, встановлені по висоті колони. Тарілки мають ряд труб діаметром d = 40÷50 ммі служать для кращого розподілу газу по перерізу колони. Газова суміш подається в середню частину колони і рухається протитечією до адсорбенту. В адсорбційній зоні 4 відбувається поглинання газу, а компонент, що не поглинувся, пройшовши трубки холодильника 2, відводиться. Десорбція поглинача проводиться в секції 9 за рахунок нагрівання вугілля як глухою, так і гострою парою. Глуха пара подається в міжтрубний простір.

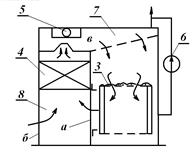

Адсорбент рухається по трубках вниз. У ректифікаційній частині колони 6 відбувається розділення десорбованого компоненту на середній і нижній продукт. Нагріте в трубках десорбера очищене вугілля за допомогою вентилятора 11 подається газліфтом 8 у бункер колони 1, звідки починає рух вниз до зони адсорбції, охолоджуючись водою через стінки трубок холодильника 2. Частина адсорбенту поступає в реактиватор 7, де відновлюється його активність при нагріванні топковими газами. Швидкість руху адсорбенту регулюється механізмом вивантаження 10. Механізм вивантаження (рис. 4.19) складається з рухомої розподільної тарілки 2, яка здійснює зворотно-поступальну ходу під дією масляного сервомотора 4, і з двох нерухомих тарілок. Верхня тарілка 1 має патрубки, а нижня 3 – прорізи. Швидкість руху вугілля залежить від частоти коливань рухомої тарілки. Широко поширені адсорбери з киплячим шаром (адсорбція у псевдозрідженому стані). Схема адсорбера представлена на рис.4.20. Дрібнозернистий адсорбент розташовується на сітці усередині апарату. При малій швидкості газу шар залишиться нерухомим. При досягненні певної швидкості наступає стан псевдозрідження, який підтримується протягом всього процесу. Газ виходить через патрубок у верхній частині апарату. Адсорбент «зливається» через відвідну трубку і відводиться на десорбцію. Свіжий адсорбент безперервно поступає в адсорбер через живильну трубку. Рівень шару адсорбенту на сітці залежить від висоти зливної трубки.

Сушильні установки

Типові конструкції сушарок

Сушарки харчової промисловості класифікують за способом підведення теплоти до матеріалу: - конвективні – (для сушіння сипких матеріалів), їхній обсяг складає близько 40%; сюди ж відносяться сушарки, які працюють в режимі псевдозрідженого і фонтануючого шарів, (≈25%) і такі, де сушіння ведеться в режимі пневмотранспорту, і розпилюючі сушарки (≈10%) для сушіння сипких і пастоподібних матеріалів (≈ 7%); - кондуктивні (контактні) – до них відносяться поличні, барабанні обертові, вальцеві. Застосовуються для сушіння матеріалів, для яких недопустимий контакт з теплоносієм (поличні вакуумно–сушильні шафи, вакуумні для сушіння термочутливих матеріалів), коли необхідна герметизація процесу; вальцеві використовують для сушіння пастоподібних продуктів з великою початковою вогкістю; - спеціальні: терморадіаційні використовують для сушіння тонколистового матеріалу, вони потребують великої витрати енергії; високочастотні використовують для сушіння матеріалів у товстих шарах; сублімаційні використовують для сушіння матеріалів при низьких температурах. Конвективні апарати для сушіння в шарі підрозділяються на апарати безперервної дії – тунельні, стрічкові, петлеві, шахтні, барабанні, і періодичної дії – камерні, поличні.

Конвективні сушарки Тунельні сушарки

Тунельні, або коридорні, сушарки відносяться до групи атмосферних сушарок. Як теплоносій використовуються повітря або топкові гази. У харчовій промисловості цей тип сушарок використовується для сушіння овочів, сухарів, фруктів, мармеладу, пастили, макаронів. У таких сушарках матеріал у вагонетках і візках 1 переміщається по тунелю (сушильній камері) (рис. 4.21 а). Довжина тунелю 25–60 м, висота 2–2,5 м. Паралельно осі тунелю або перпендикулярно їй циркулює сушильний агент. Вентилятор 3, працюючий від приводу 4, подає повітря через калорифер 2 в тунель. Тепле повітря насищається вологою, матеріал висушується. Відпрацьоване повітря видаляється з тунелю вентилятором 5. Вагонетки закочуються в камеру штовхачем через двері 6. З метою запобігання розшарування повітря по висоті і нерівномірності сушіння тунель розбивають на зони. На перекриттях камери встановлюють опалювально-вентиляційні агрегати, вони створюють вертикальну циркуляцію повітря. Швидкість теплоносія 2–3 м/с, час сушіння до 200 год. Розміри сушарки визначаються тривалістю сушіння і розмірами вагонеток.

Стрічкові сушарки Призначені для сушіння фруктів, хліба, крохмалю, дрібно штучних макаронних виробів. У прямокутній камері один над одним розташовуються кілька стрічкових конвеєрів, несучим полотном у яких є металева сітка, перфоровані пластини, прогумована стрічка і т. ін. Матеріал, що висушується, насипаний на полотно. В сушарках з суцільною стрічкою теплоносій рухається над матеріалом, в напрямку, протилежному руху стрічки. Вальцестрічкова сушарка (рис. 4.21 б) застосовується для сушіння пастоподібних матеріалів. Паста поступає з бункера 2 і прес-валом 1 упресовується в кільцеві канали трапецеїдального профілю, що розміщені на сушильному вальцю 3. Валець і прес-вал обігріваються парою. За один оборот вальця паста підсушується і ножем 4 у формі гребінки знімається на конвеєр 5, а потім на – конвеєр стрічкової сушарки 6. Одноярусна стрічкова сушарка (рис. 4.21 в). У багатосекційній (на рис. 4.21 – п’ятисекційній) сушарці матеріал транспортується конвеєром 1. Повітря нагрівається в паровому калорифері 4 і відцентровим вентилятором 5 подається в розподільний канал 7 (в), проходить через шар матеріалу 3 зверху вниз і через вікна і повертається на рециркуляцію в камеру 8. Частина відпрацьованого повітря відводиться вентилятором 6, а свіже повітря підсмоктується через вікна (б). Для вирівнювання вологості матеріалу по висоті встановлені перегрібачі (рос. – ворошители) 2 (валки з пальцями). Загальними недоліками стрічкових, і вальцестрічкових сушарок є громіздкість, складність обслуговування, перекоси стрічки.

Сушарки з киплячим шаром

Призначені для сушіння зерноподібних продуктів з розмірами зерен від 0,1 до 5 мм (рис. 4.21 г). Матеріал через бункер 4 подається на похилу решітку 1, яка може коливатися від вібратора 5. Повітря через отвори решітки піднімає зерна, вони витають в потоці і висушуються. Відпрацьоване повітря через щілини поступає в патрубок 3 і виводиться з сушарки. Матеріал виходить через патрубок 2 і частково через патрубок 6. У промисловості використовуються сушарки з кількома камерами. Різновидом таких сушарок є вихрові сушарки. За рахунок збільшення поверхні контакту між теплоносієм і матеріалом та відведення вологи процес сушіння інтенсифікується. Можна проводити сушіння і випалення, сушіння і грануляцію. Сушарки можуть бути одно- і багатосекційними. При малій швидкості сушильного агенту (гарячого повітря) матеріал на решітках лежить щільним шаром. Із збільшенням подачі повітря спостерігається вузька область швидкостей, в межах якої шар розбухає, але залишається нерухомим, а потім, після переходу через критичну швидкість, псевдозрідження переходить у стан кипіння. Псевдозрідження характеризується другою критичною швидкістю, після якої наступає режим пневмотранспорту. Газорозподільні решітки рівномірно розподіляють газовий потік і підтримують шар матеріалу при зупинці сушарки. Використовують провальні і безпровальні решітки (рис. 12.2). Провальні решітки – перфоровані плити з діаметром отвору найчастіше 2–3 мм, але бувають і до 5 мм. Вільний переріз складає 3 – 10%.

Рис. 4.22. Схема безпровальних решіток:

а) плоска; б) жолобчаста; в) щілинна.

Барабанні сушарки Такі сушарки широко розповсюджені для сушіння відходів харчових виробництв: бурякового жому, зерно-картопляної барди спиртових заводів, кукурудзяних ростків і мезги на крохмале-паточних заводах. Вони також використовуються для сушіння зерна і цукру-піску. Сушильний агент – повітря або димові гази, які рухаються прямо- або протитечійно з матеріалом. Сушарка (рис. 4.21 д) складається з барабану 1, до якого кріпляться бандажі 9, що спираються на опорні 3 і опорно-упорні 6 ролики. Обертання барабану передається від електродвигуна через редуктор 4, зубчатий вінець 5 і зубчате колесо 11, яке закривається щитком 10. Потужність, електродвигуна Nед = 1¸40 кВт, частота обертання барабану 1–8 об./хв. Розміри нормалізовані: діаметр від 1до 2,8 м, довжина барабану 4, 6, 8….22 м. Матеріал, що висушується, через живильник 13 подається в приймальну камеру 8, а з неї – на приймально-гвинтову насадку 12. Лопаті насадки піднімаються і при обертанні барабану скидають матеріал. Барабан встановлений під кутом до 6° до горизонту. Між барабаном, що обертається, і нерухомою вивантажувальною камерою 2 встановлений ущільнювач 7. Для великих шматків і матеріалів, здатних до налипання, використовується лопатева насадка, для сипких – розподільна, для пилоутворюючих матеріалів – перевалочна із закритими комірками. Коефіцієнт заповнення барабану – відношення площі поперечного перерізу, заповненого матеріалом, до площі перерізу барабану, Укріплені чотири підшипникові вузли для опорних роликів. Упорні ролики розміщені під кутом до вертикалі. Бандаж упирається в упорні ролики торцевими поверхнями. Сушарки працюють під низьким вакуумом 50–250 Па. Що виключає вихід у цех димових газів. Для герметизації використовують сальникові, стрічкові і секторні ущільнення. В апаратах діаметром до 2,8м і температурою стінки барабана до 900С рекомендується використовувати стрічкові ущільнення, в апаратах великого діаметру – секторні.

Розпилювальні сушарки

Застосовуються для сушіння рідких продуктів – молока, яєць, барди, желатину, альбуміну. Готовий продукт одержують у вигляді порошку або гранул. У залізобетонному корпусі 1 (рис. 4.24 а) розташовані форсунки 2, через які матеріал розпилюється. Розпил збільшує площу поверхні контакту матеріалу, що інтенсифікує процес сушіння, тривалість якого складає 15–20с. У сушильну камеру гаряче повітря подається по прямо- або по протитечійній схемі й відводиться з камери через пиловловлюючий пристрій. Висушений матеріал падає вниз на прожарювальні тарілки 3, що обігріваються димовими газами. Гребками 4 матеріал переміщається з тарілки на тарілку і після проходження охолоджуючої тарілки виводиться з сушарки. Гребки кріпляться на валу і приводяться в обертання від електродвигуна 5. Схема установки з розпилювальною сушаркою представлена на (рис. 4.24 б). Повітря вентилятором 1 через калорифер 2 подається в розпилювальну сушарку 3, у верхній частині якої розташований розпилювальний пристрій 4. Сушильний агент з апарату проходить пилоочисний пристрій 6 (циклон, рукавний фільтр) і вентилятором 5 викидається в атмосферу.

За способом розпилювання апарати класифікують на відцентрово-розпилювальні (РВ) і форсуночно-розпилювальні (РФ). У відцентрових продукт розпилюється диском, закріпленим на вертикальному валу, який обертається електродвигуном через підвищуючий редуктор. Форсуночно-розпилювальні сушарки забезпечуються пневматичними або механічними форсунками. Комбіновані сушарки

Одним з типів комбінованої сушарки є сушарка «циклон - киплячий шар» (рис. 4.24 в). Вологий матеріал подається відпрацьованим сушильним агентом через пневможивильник 1 в циклон 2, де він підсушується і змішується з частинками сухого матеріалу, що виноситься з сушарки киплячого шару 5. Це перешкоджає злипанню і ґрудкуванню матеріалу в циклоні. Матеріал, що став сипким, підхоплюється в живильнику 3 свіжим сушильним агентом і поступає у пневмотрубу 4, де видаляється незв'язана волога, а потім – у сушарку 5. Задана кінцева вологість досягається створенням киплячого шару відповідної висоти.

Аерофонтанні сушарки

Застосовуються для видалення слабкозв’язаної вологи з дисперсних матеріалів неоднорідного гранулометричного складу в умовах, коли швидкість витання частинок значно міняється. Аерофонтанна сушарка є апаратом циліндричної форми з конічним днищем (рис. 4.24 г), у якому частинки матеріалу циркулюють доти, доки їхня швидкість витання не стане меншою за швидкість газового потоку. Повітря вентилятором 5 через калорифер 1 подається в аерофонтанну сушарку 3. Гаряче повітря підхоплює вологий матеріал, що поступає з живильника 2, вносячи його в конічну частину сушарки 3. У верхній частині конусу швидкість зменшується і матеріал уздовж стінок переміщається у зворотному напрямі, що створює інтенсивну циркуляцію. Для очищення повітря служить циклон 4. Вивантаження висушеного матеріалу проводиться з циліндричної частини апарату, в цей самий канал поступають частинки, вловлені у циклоні. Сушаркивиконуються з газорозподільною решіткою і без неї. В останньому випадку швидкість газу у вузькій частині апарату ωп =(1÷2) ωв, де ωв – швидкість витання. У широкій частині апарату швидкість потоку близька до швидкості псевдозрідження.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 761; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.113 (0.014 с.) |

. Нахил барабану і лопаті сприяють переміщенню матеріалу уздовж осі. Для виключення винесення газів та дрібних частинок матеріалу швидкість газового потоку повинна бути в межах 2–5 м/с. Відпрацьовані гази проходять систему пилоочищення і видаляються в атмосферу. Для запобігання сплющенню барабану в місці опор, він постачається кільцевими накладками під бандажами, товщина яких в 1,5–3 рази перевищує товщину барабану. Бандажі відливають з чавуну СЧ18 або СЧ21, вони служать для передачі тиску від барабану на ролики. Їх закріплюють на барабані за допомогою башмаків, приварених до кільцевих накладок. Виступи сусідніх башмаків повернені в різні боки, що запобігають осьовому зсуву барабану. Опорно-упорна станція включає і плити, встановлені під барабаном. На ній розташованіпідшипники.

. Нахил барабану і лопаті сприяють переміщенню матеріалу уздовж осі. Для виключення винесення газів та дрібних частинок матеріалу швидкість газового потоку повинна бути в межах 2–5 м/с. Відпрацьовані гази проходять систему пилоочищення і видаляються в атмосферу. Для запобігання сплющенню барабану в місці опор, він постачається кільцевими накладками під бандажами, товщина яких в 1,5–3 рази перевищує товщину барабану. Бандажі відливають з чавуну СЧ18 або СЧ21, вони служать для передачі тиску від барабану на ролики. Їх закріплюють на барабані за допомогою башмаків, приварених до кільцевих накладок. Виступи сусідніх башмаків повернені в різні боки, що запобігають осьовому зсуву барабану. Опорно-упорна станція включає і плити, встановлені під барабаном. На ній розташованіпідшипники.