Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обладнання для процесу смаженняСодержание книги

Поиск на нашем сайте

Усі жарильні апарати можна класифікувати за рядом ознак, а саме: за видами і способами смаження, видом джерела енергії, структурою робочого циклу. За видами і способами смаження розрізняють: жаровні, призначені для відкритого смаження на невеликій кількості жиру (сковороди); обладнання для смаження продукту у фритюрі; жарильні шафи, в яких продукт має безпосередній контакт із гріючою поверхнею; жарильні шафи, в яких процес смаження і випічки здійснюються без дотику продукту до поверхні нагрівання. За видом джерела теплової енергії розрізняють: жарильні апарати з електронагріванням; з пароовим або вогневим нагріванням; з нагріванням за допомогою водяної насиченої пари тиском до 1,2 МПа; з радіаційним нагріванням. Усі жарильні апарати можуть бути періодичної і безперервної дій. До жарильних апаратів періодичної дії належать сковороди, фритюрниці, жарильні й пекарські шафи, що використовуються в основаному в громадському харчуванні. Апарати безперервної дії найчастіше мають транспортуючий орган, виконаний у вигляді сітчастого транспортера. Деякі конструкції мають робочий орган у вигляді шнека, барабана або ротора. Для смаження продуктів основним способом, а також пасерування овочів, тушіння і припускання м'ясних, рибних та овочевих кулінарних виробів призначені сковороди. Принципову схему електричної сковороди з безпосереднім обігріванням наведено на рис. 5.3. Сковорода складається з чавунної круглої або прямокутної чаші 2, встановленої на станині 1. Електронагрівальний елемент 4 змонтований під днищем сковороди. Чаша закривається кришкою 3, яка обертається на осі, або знімається. Сковорода має перекидаючий пристрій і оснащена автоматикою регулювання теплового режиму.

Аналогічне оснащення мають фритюрниці (рис. 5.4), призначені для смаженин продуктів у великій кількості жиру 2. Жарильна ванна має більшу порівняно зі сковородою висоту і виконана з неіржавіючої сталі. Відмінною особливістю фритюрниць є наявність у них "холодної зони" 4, куди потрапляють дрібні частинки продукту, а температура жиру в ній не перевищує 90°С.

Обігрівання апарату може здійснюватися за допомогою тенів 3 або газових пальників. Для смаження і запікання кулінарних виробів, випікання деяких борошняних виробів знаходять широке застосування жарильні та пекарські шафи. Як правило, шафа складається з декількох робочих камер-секцій (рис. 5.5), що обігріваються тенами або газовим пальником. Робоча камера 1 являє собою двостінний теплоізольований металевий короб 5 з дверцятами 8. Внутрішній короб 4 виконується зі сталевих листів товщиною 1-2 мм, зовнішній – з облицювання 7, покритого емаллю. У верхній частині камери розміщені відкриті тени 3, в нижній частині закриті подовим листом 6, що служить для вирівнювання температурного поля в робочому об'ємі шафи. У камері є противні 2, в яких розміщуються продукти, що нагріваються. Шафи випускаються з природним і примусовим рухом теплоносія повітря або пароповітряної суміші, обладнуються автоматичним регулюванням потужності і заданого температурної о режиму. Розглянуті нами жарильні апарати є апаратами періодичної дії. На харчових підприємствах широко застосовуються апарат безперервної дії. Їх умовно поділяють на 4 групи: апарати для смаження у великій кількості жиру (пароолійні печі, автомати для смаженин пиріжків, пончиків, фритюрниці), апарат для смаження на гріючій поверхні (жаровні для млинців, оладок) апарати з радіаційним (ІЧ) і НВЧ нагріванням і апарати з різноманітними комбінованими способами смаження. Процес смаження овочів і риби здійснюється в пароолійних печах, що отримали свою назву у зв'язку з тим, що сировина оброблюється в олії, яка, в свою чергу, нагрівається водяною парою. Пароолійні печі бувають різних конструкцій, проте більшість з них містить прямокутну ванну 5, яка внизу звужується на клин 1 (рис. 5.6). Поверхня нагрівання складається з двох рядів труб 3, кожний з яких пов'язаний зі своїм колектором 2. Клиноподібна частина ванни заповнена водою. Частинки сировини, що погранили сюди під час роботи, будуть знаходитися в "холодній зоні", не обвуглюючись та не забруднюючи олії, Парові нагрівачі розміщені в олії, яка наливає шаром поверх водяної подушки. Вздовж ванни рухається ланцюговий конвеєр, що несе сітки 4 із сировиною. Останні повністю занурені в олію 6.

Рис. 5.6. Схеми пароолійної печі:

1 – клиноподібна частина ванни; 2 – колектор; 3 – труби; 4 – сітки; 5 – ванна; 6 – олія.

На рис. 5.7 наведено схему смажильного апарата безперервної дії з ІЧ-обігріванням. Решітчастий транспортера 2, що має привідний 6 і натяжний 1 барабани, рухається безперервно. На нього вкладеться продукт 5, що підлягає смаженню Швидкість руху регулюється. У ролі нагрівальних елементів використовують ІЧ-випромінювачі 3, 4, 7, 8, що розташовуються під та над сіткою транспортера. У різних галузях харчової промисловості широке розповсюдження отримали комбіновані способи теплової обробки харчових продуктів, завдяки яким підвищуються смакові якості та біологічна цінність продукту, а також значно інтенсифікується процес у цілому.

Рис. 5.7.Схеми жарильного апарату безперервної дії на ІЧ-обігріванні:

1 – натяжний барабан; 2 – транспортер; 3, 4, 7, 8 – ІЧ-випромінювачі; 5 – продукт; 6 – привідний барабан.

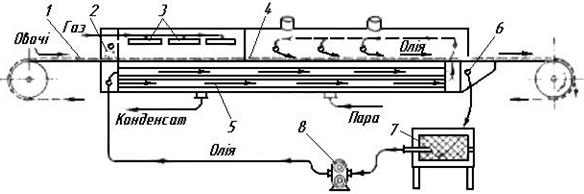

Рис. 5.8. Схема лоткової пароолійної печі з ІЧ – випромінюванням:

1 – транспортер; 2 – душ; 3 – ІЧ-випромінювачі; 4 – днище лотка; 5 – теплообмінник; 6 – отвір у лотку; 7 – фільтр; 8 – теплообмінник.

У лотковій пароолійній обсмажувальній печі з ІЧ-випромінюванням (рис. 5.8) застосований комбінований метод нагрівання: спочатку здійснюється попереднє вилучення вологи з овочів ІЧ-випромінюванням, а після нього остаточне обсмажування в олії. Через корпус печі переміщується сітчаста стрічка транспортера 1, на якій розміщено в один або два шари овочі. Спочатку стрічка з овочами проходить під душем 2, що змочує овочі тонким шаром олії, яка інтенсифікує теплообмін і відвертає обгорання виступаючих частин продукту. Після цього стрічка рухається під ІЧ-випромінювачами 3. Тут прогріваються внутрішні шари овочів, і волога виходить з них тільки у вигляді пари. Під ІЧ-променями випаровується до 30% вологи, що видаляється. Після цього стрічка з продуктом входить у лоток печі і ковзає по його днищу 4. У чому місці, де стрічка переходить у лоток, подасться гаряча олія після її нагрівання в трубчастому теплообміннику 5, розташованому під днищем лотка. Олія покриває овочі та рухається разом зі стрічкою. Через отвір 6 олія з лотка зливається у фільтр 7, звідки відкачується насосом 8 у теплообмінник.

ТЕХНОЛОГІЧНІ ТРУБОПРОВОДИ

|

||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.117.147 (0.012 с.) |