Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пристрої для сепарації газорідинних потоківСодержание книги

Поиск на нашем сайте

Викидання газовим потоком зрошуючої рідини з масообмінних апаратів небажане, оскільки при цьому знижується якість поділу, втрачаються цінні продукти і погіршується екологічна обстановка, крім того, забруднюються газоходи. Для виключення винесення у верхній частині апарату встановлюють пристрої сепарації: інерційні, відцентрові й комбіновані сепаратори. Частіше для виділення дрібних краплин з газового потоку використовують інерційні сепаратори або відбійну насадку, а також шари металевої сітки. Процес уловлювання відбувається за рахунок укрупнення найдрібніших краплин, що осідають на поверхні насадки. Відбійники з пластин і куточків (рис. 4.5 а, б, в) мають відносно невеликий вільний переріз, тому у високопродуктивних установках їх не використовують. При великій продуктивності по газу ефективніші жалюзійні відбійники (рис. 4.5 г). Вони виконуються з гофрованих листів 1 з карманами 2 для рідини. Уловлена рідина поступає в зливну трубку 3, занурену в рідину гідрозатвору 4 для виключення проскакування газу. Робота відцентрових сепараторів (рис. 4.4 д) заснована на відокремленні рідкої фази з газорідинного потоку, що обертається під дією відцентрових сил. Газорідинна суміш, поступаючи через тангенціальні прорізи 1 патрубків 2, розташованих у нижній частини сепаратора і укріплених на тарілці, набуває осьового обертального руху. Рідина концентрується на периферії патрубка і відбійником 3 відводиться в міжтрубний простір. Відсепарований газ виходить через центральний отвір патрубків. У відцентровому сепараторі циклонного типу газорідинна суміш проходить через вбудовану в апарат циклонну камеру.

4.2. Ректифікаційні колони

Типові конструкції ректифікаційних колон

Процес ректифікації здійснюють в ректифікаційних установках, що складаються з ректифікаційної колони, дефлегматора, холодильника-конденсатора, підігрівача початкової суміші, збірників дистиляту і кубового залишку. Дефлегматор, конденсатор і підігрівач є звичними теплообмінниками. В залежності від способу організації контакту фаз колонні апарати поділяються на тарілчасті, насадкові й плівкові (рис. 4.5). За конструкцією тарілок розрізняють ковпачкові й

сітчасті, а плівкові поділяються на трубчасті колонні і відцентрові плівкові ректифікатори. Насадкові апарати розрізняються типом насадки. На підприємствах близько 60% апаратів - тарілчасті, інші – насадкові. Контакт фаз рідина – пара в тарілчастих апаратах відбувається на тарілках різної конструкції, в насадкових і плівкових апаратах пара контактує з плівкою рідини, що стікає або по поверхні труб або по поверхні насадки різної конструкції.

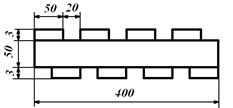

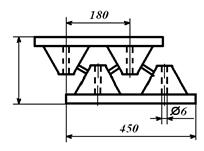

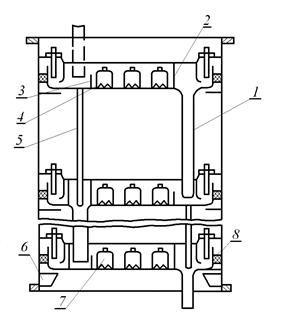

Тарілчасті колони Тарілчасті колонні апарати складаються з вертикального корпусу 3, рис. 4.5 а), сферичної або еліптичної кришки 4 (верхньої і нижньої), днища 2, жорстко скріпленого з нижньою частиною корпусу, яка має циліндричну або конічну форму. У високих колонах невеликого діаметру конічні опори сприяють підвищенню стійкості і зменшенню навантаження на фундамент. Усередині корпусу змонтовані тарілки 6, пристрій введення сировини 7, відбійний пристрій 5, штуцери для рідини й пари. Для зручності монтажу і ремонту відстань між тарілками бажано приймати не менше 450 мм. Обслуговування і монтаж тарілок ведеться через люки, які рекомендується розташовувати через кожні 5-10 тарілок, діаметр люків 450-600 мм, а відстань між тарілками в місці установки люка від 800 до 1000 мм. Зазвичай корпуси по висоті колони виготовляються з постійним діаметром, проте при зміні навантаження корпус може бути ступінчастим з конусними переходами. На корпусі передбачаються штуцери: для введення продукту і виведення пари, введення флегми і пари з кип'ятильника, виведення кубового залишку і циркулюючої кубової рідини в кип'ятильнику, а також штуцери для манометрів, термометрів по висоті колони, рівнемірів і відбору проб, запасні штуцери для проміжних фракцій. Корпус колони виготовляють зварним, або складають із царг (діжок). Суцільнозварними виготовляють корпуси з діаметром більше 1200 мм і для високого робочого тиску; царгові колони мають діаметр 400÷1000 мм і працюють при тиску, який менший за 1,6 МПа. Царги (рис. 4.5 г) постачені тарілками 4, які являють собою відбортовані диски з пристроями подачі і зливу рідини на тарілку, введення (пари, газу). Для створення рівня рідини на тарілці служить зливна 2 і переливна 3 перегородки. Висота переливної перегородки постійна і під рівень рідини в переливному кармані опускається зливна труба 1. Висота зливної перегородки регулюється для підтримки необхідного рівня на тарілці. Нижня тарілка у царзі встановлена на кронштейнах 6, а інші – на стійках 5. У зазорі між тарілкою і корпусом встановлені прокладки 8 з азбестового шнура, які закріплюються притискним кільцем і скобами. У апаратах з d>1200 мм використовуються розбірні тарілки.

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 229; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.92.60 (0.009 с.) |