Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір пилоочисного устаткуванняСодержание книги

Поиск на нашем сайте

Основними чинниками, що визначають вибір типу апарату, є розмір частинок пилу, їхня концентрація в газі і необхідний ступінь очищення. Вимоги до ступеня очищення визначаються санітарно-гігієнічними нормами, умовами роботи технологічного устаткування, або цінністю уловлюваного пилу. Рукавні фільтри, осаджувальні камери, електрофільтри ефективно працюють при малих швидкостях газу, але при великих розмірах апаратів. Циклони, швидкісні промивачі, скрубери ударної дії в ефективному режимі пиловловлювання мають високий гідравлічний опір, а отже і підвищену витрату енергії, зате менш громіздкі. Пилові камери, циклони й інерційні пиловловлювачі найбільш прості й дешеві, але вловлюють тільки крупні частинки. Їх застосовують при подрібненні, транспортуванні сипких матеріалів, для захисту лопаток роторів вентиляторів, перед електро- або рукавними фільтрами, а також коли пил розділяють на фракції за величиною частинок. Рукавні та електрофільтри дають високий ступінь очищення, але потребують попередньої підготовки газу, в основному охолоджування до певної температури. Електрофільтри мають малий гідравлічний опір (DР), проте потребують великих капітальних витрат, зате дешевші в експлуатації. Сухі електрофільтри працюють при температурах 400-500°С і найбільш економічні при великих об'ємах газу. Їх не використовують для обробки вибухонебезпечних середовищ. Мокрі пиловловлювачі доцільно використовувати, коли газ потрібно додатково охолоджувати, зволожувати або очищати від розчинних компонентів (аміаку, SO2). При розрахунку пиловловлювачів визначають: поверхню осадження, ширину, висоту та довжину камери, кількість полиць і відстань між ними, час перебування газу в камері. При розрахунку циклонів визначають: діаметр циклону, діаметр вихлопної труби, висоту циліндричної частини, конічної частини, розміри: ширину і висоту вхідного патрубка.

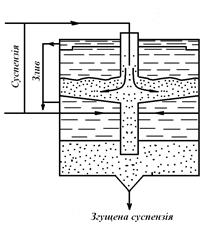

Відстійники У відстійниках процес поділу рідинних неоднорідних систем – суспензій – відбувається під дією сили тяжіння. Тверді частинки під дією сил тяжіння опускаються на дно відстійника і суспензія розділяється на дві частини: у верхній утворюється освітлена рідинна фаза, в нижній – волога тверда фаза. У хімічній промисловості відстійники застосовуються переважно для поділу грубих суспензій. Відстійники підрозділяються на апарати періодичної, напівбезперервної і безперервної дії. Відстійники періодичної дії – це невисокі резервуари без перемішуючих пристроїв. Подача суспензії, злив освітленої рідини і видалення осаду відбувається періодично. У відстійниках напівбезперервної дії подача суспензії і зливання освітленої рідини відбувається безперервно, а осад у міру накопичення періодично видаляється через нижні спускові пристрої. При цьому швидкість протікання суспензії повинна бути такою, щоб тверді частинки встигли осісти на дно відстійника. У відстійниках безперервної дії подача суспензії, зливання рідини і видалення осаду відбувається безперервно. Конструктивно ці апарати виконуються одно-, двух-, і багатоярусними (рис. 2.4-2.6). В одноярусному відстійнику (рис. 2.4) суспензія подається через трубопровід 2 в циліндричний невисокий корпус 1 зконічним днищем. Освітлена рідина після осадження з неї твердих частинок витікає з кільцевого прямокутного жолоба 3. Згущена суспензія осідає на конічне днище і поволі переміщається гребками мішалки 4 до центрального патрубка 5, через який відсмоктується насосом. У відстійнику утворюються три структурні зони: зона освітленої рідини – h 1, зона згущування суспензії – h 2, зона розташування лопаток мішалки – h 3. Відстійники виконуються діаметром до 100 м, продуктивністю 125 т/год. осаду. Недолік – громіздкість конструкції. Двох'ярусні відстійники (рис. 2.5) мають два відділення, розташовані одне над другим. Верхнє й нижнє відділення сполучені трубою, яка опущена нижче за рівень суспензії, що згущується в нижньому відділенні. Суспензія подається окремо в обидва відділення, а згущений продукт відкачується тільки з нижнього відділення. Освітлена рідина відводиться з верхньої частини кожного відділення апарату. У такому відстійнику тиск стовпа більш важкої суспензії врівноважується вищим стовпом освітленої рідини. Зміною висоти стовпа рідини можна регулювати висоту стовпа згущуваної суспензії і розподіл живлення. В одно- і двох’ярусних відстійниках значна кількість рідини втрачається з видаленням осаду. Для зниження втрат застосовують проміжну промивку осаду. У багатоярусному відстійнику (рис. 2.6) суспензія безперервно подається у верхній ярус. Згущений осад збирається на дні пастки 2. Сюди ж подається промивна рідина з розташованого нижче ярусу бачка 8 по трубопроводу 6. Промивною водою осад вимивається і надходить на розташований нижче ярус, де знову відстоюється і знову промивається. Видалення осаду з корпусу 1 проводиться через патрубок 5. Свіжа промивна рідина поступає з бачка 9 в нижню частину передостаннього ярусу. Згущена суспензія з ярусу на ярус рухається по перехідній трубі 3. Подача осаду до пастки здійснюється гребковою мішалкою 4. Виведення осаду з ярусу можна здійснювати по трубопроводах 10.

Фільтри Методи фільтрування У залежності від взаємного розташування перегородки і суспензії рух фільтрату може бути направлений вниз – за силою тяжіння, вгору – проти сили тяжіння, і по нормалі до сили тяжіння. Якщо суспензія містить невеликі й легкі тверді частинки, то звичайно застосовують фільтрацію вгору. При цьому суспензія знаходиться нижче перегородки. Під час проходу через перегородку частинки осідають на ній. Для запобігання осіданню крупних частинок на дно суспензію збовтують мішалкою. Якщо в суспензії переважають крупні й важкі частинки, то застосовують фільтрацію вниз. Осідаючі на перегородці частинки утворюють грубозернистий шар з каналами і невеликим опором. Дрібні частинки забивається мало. Фільтрація убік через вертикальну перегородку застосовується для створення фільтрів з великою робочою поверхнею, і для липких міцних осадів, що не сповзають з поверхні. Продуктивність фільтру може бути збільшена підвищенням різниці тисків, застосуванням перегородки з меншим опором, зменшенням в'язкості фільтрату шляхом його підігріву. Розрізняють три види процесів у фільтрах: 1 – поділ суспензій – відокремлення твердої фази; 2 – освітлювання – очищення від тонких частинок; 3 – згущення суспензій – підвищення концентрації твердої фази.

Фільтрувальні перегородки

До фільтрувальних перегородок пред’являються такі вимоги: перегородка повинна пропускати з фільтратом можливо меншу кількість дрібних частинок твердої фази; повільно забиватися; бути корозійностійкою, температуростійкою, зносостійкою, механічно міцною, пожежобезпечною.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 215; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.39.176 (0.011 с.) |