Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Барабанний фільтр, який працює під тиском.Содержание книги

Поиск на нашем сайте

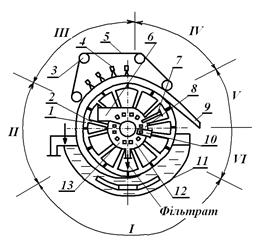

Комірчастий фільтрувальний барабан 1, що обертається, поміщений в кожух 2 (рис. 2.14). Фільтрувальна перегородка – перфорований лист – вкритий тканиною, розташованою в западинах комірок 5, утворених перегородками 4. Кільцевий простір між кожухом і барабаном розділений ущільненнями 7 на герметичні камери – 3, 11, 12. Ущільнення притиснені до барабану стисненим повітрям. Суспензія подається через штуцер 9 в камеру 11 і фільтрується. Фільтрат по дренажних трубках 10 через розподільну головку 15 відводиться в збірник фільтрату. Промивна рідина через штуцер 8 подається в камеру 12 і промиває осад. Осушення осаду проводиться стисненим повітрям, яке подається через штуцер 6 у камеру 3. Осад знімається ножами 13 і по лотку 14 видаляється з фільтру. Ділянка зняття осаду не закрита кожухом. До ущільнень подається змащувальна рідина. Ножі автоматично підіймаються при наближенні перегородки 4, виготовленої з пластмаси з низьким коефіцієнтом тертя. Барабан обертається від приводу через зубчасте колесо. Фільтр використовується для поділу суспензій, які швидко осаджуються. Продуктивність у 1,5 – 2 рази вища, ніж під вакуумом. Перевага – повна герметичність, що дає можливість фільтрувати та вловлювати отруйну пару. Недолік – тертя в рухомих частинах.

Дискові фільтри. Дискові фільтри (рис. 2.15) мають більшу поверхню фільтрування на одиницю об’єму й маси апарату в порівнянні з барабанними. Фільтрувальні диски 4 занурені в корито 1 з суспензією. У кориті суспензія збовтується маятниковою мішалкою 11. Диски зібрані з секторів 12 і насаджені на порожній вал 3 з комірками 13. Корито поділене на великі камери перегородками 10. Мішалка приводиться в рух приводом 8, а вал барабана – приводом 9 через зубчате колесо 6. Вал встановлено на підшипниках 7. Сектори дисків складаються з рамки, вкритої перфорованим листом, вони вставляються в мішок з фільтрувальної тканини. Фільтрування відбувається на секторах, занурених в суспензію, за рахунок вакууму, який утворюється в порожньому валу. Фільтрат проходить через тканину, перфорований лист і поступає в комірки валу, а з них – через розподільну голівку 5 надходить в збірник фільтрату. На незанурених секторах відбувається осушення осаду. Осад відділяється від тканини при імпульсній подачі стисненого повітря у відповідний сектор диска через спеціальний клапан. Тривалість імпульсу 2 с. Стисненим повітрям здійснюється і регенерація тканини. Осад знімається ножами з обох боків диска. Промивка осаду не проводиться. Дискові фільтри використовуються у великотоннажних виробництвах гірничорудної, вугільної і металургійної промисловості.

Рис. 2.15. Дисковий вакуум-фільтр: 1 – корито; 2 – рама; 3 – порожній вал; 4 – фільтрувальні диски; 5 – розподільна голівка; 6 – зубчате колесо; 7 – підшипники; 8 – привод маятникової мішалки; 9 – привод валу; 10 – перегородки; 11 – маятникова мішалка; 12 – сектори дисків; 13 – комірка валу; 14 – перфоровані листи секторів.

Тарілчастий фільтр працює під вакуумом і застосовується для поділу грубозернистих, суспензій, що швидко осідають (рис. 2.16). Суспензія по лотку 1 подається в таріль 2, що обертається. Дно тарелі складає перфорований лист 4, вкритий фільтрувальною тканиною 3.

Конічне днище поділене радіальними перегородками 6 на комірки. Таріль встановлена горизонтально на упорному шарикопідшипнику 7 і приводиться в обертання приводом 9 через зубчасте колесо 8. Фільтрат проходить через перегородку, поступає в комірку і через штуцер виводиться з фільтру. Осад знімається ножами або шнековим пристроєм 5 з приводом 10. Розподіл тарелі на комірки дозволяє створити зони фільтрування, промивки осаду, осушення і вивантаження.

Регенерація тканини проводиться продувкою стисненим повітрям. Промивна рідина подається через форсунки або лотки. Фільтрувальною перегородкою служить пластмасова або металева сітка. Недолік – великі розміри. Фільтри можуть виконуватися двох’ярусними.

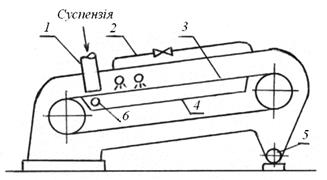

Стрічкові фільтри. Стрічковий вакуум-фільтр (рис. 2.17, а) складається з рухомої стрічки 7, натягнутої на приводний 2 і натяжний 6 барабани. Фільтруюча стрічка перфорована, зверху вкривається фільтруючою тканиною. По краях стрічки встановлені борти й огорожі. Посередині стрічка забезпечена поперечними ребрами, що розділяють фільтр на ряд секцій. Під стрічкою встановлений стіл 3 з вакуум-камерами. Фільтри забезпечені пристроями для зглажування тріщин і вібраторами для зменшення вологості осаду. Суспензія подається на лоток 5, а потім на стрічку. Фільтрат поступає в стіл і з нього видаляється з фільтру по трубопроводу 8. Осад промивається водою з труби 4 і знімається із стрічки валом 1. Стрічковий фільтр, що працює під тиском (рис. 2.17, б). Суспензія по трубі 1 поступає на перфоровану стрічку 3, обтягнуту фільтрувальною тканиною. Фільтрат поступає в камеру 4 і через штуцер 6 відводиться з фільтру. Корпус фільтру закритий, для створення тиску в нього по трубопроводу 2 подається стиснене повітря, яке може використовуватися і для просушування осаду. Осад із стрічки звалюється в бункер, звідки шнеком 5 видаляється з фільтру.

Суспензія по лотку 2 поступає на фільтрувальну стрічку 1. Фільтрат, пройшовши через стрічку, всмоктується капілярами повстяної стрічки 3. Віджимання стрічки проводиться віджимними вальцями 4. Осад промивається водою з форсунок 8, і знімається зі стрічки пристроєм знімання осаду 6, а з неї ножем 7. Переваги – простота конструкції, відсутність пристроїв для створення тиск або дозволи. Застосовується для суспензії з невеликим вмістом рідинної фази. Переваги стрічкових фільтрів – відсутність розподільної голівки, можливість осадження крупних частинок під дією сили тяжіння, зручність промивки, можливість роботи з тонким шаром осаду. Недоліки – мала поверхня фільтрації, необхідність рівномірної подачі суспензії, охолоджування суспензії. Стрічковий капілярний фільтр (рис. 2.17, в). Тут рідка фаза суспензії усмоктується капілярами повстяної стрічки 3, а тверда фаза залишається на стрічці 1. Промитий осад зневоднюється такими ж само стрічками. Ці фільтри використовують для фільтрування суспензій з невисоким вмістом рідкої фази. Переваги таких фільтрів: простота конструкції, відсутність допоміжних пристроїв для створення розрідження або тиску, достатньо висока продуктивність.

Фільтрувальна установка

Фільтрат з повітрям поступає в приймач 3, з якого відкачується насосом 6, а вологе повітря надходить у вловлювач 4, де волога відділяється і по барометричній трубі 7 стікає в збірник 8, а повітря відкачується вакуум-насосом 5. Центрифуги Класифікація центрифуг Центрифуги класифікують: 1. За фактором поділу – тихохідні, нормальні, швидкісні; 2. За способом вивантаження осаду – ручна, гравітаційна, шнекова, ножами і шкрябаннями; пульсуючими поршнями. 3. За конструкцією опор і розташуванням осі барабана – підвісні вертикальні (на колонках); вертикальні стоячі (з підпертим валом); горизонтальні; похилі; 4. По організації процесу – періодично- і безперервно-діючі. Періодично діючі бувають підвісні на трьох колонах (триколонні), підвісні з верхньою опорою.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 397; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.154.106 (0.007 с.) |