Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сортування (класифікація) і обладнання для її проведенняСодержание книги

Поиск на нашем сайте

При обробці на харчових виробництвах сипких матеріалів часто виникає необхідність розділити сипкі суміші на фракції, що розрізняються тими або іншими властивостями: формою і розмірами частинок|частинок|, швидкістю| осадження в рідкому або газовому середовищі|середовищі|, електричними| або магнітними властивостями. Так, у пивовареному| і спиртному виробництвах зерно, що поступає|надходить| на переробку, заздалегідь очищається від домішок|нечистот|; у борошномельному виробництві після|потім| помелу зерна помел розділяється на висівки й борошно|борошно|; в деяких випадках потрібно виділити з|із| сипкої суміші металеві домішки|нечистоти|. Процес поділу|поділу| сипкої суміші на окремі фракції отримав|одержував| назву сортування (або класифікації, сепарації) сипких матеріалів. На основі властивостей фракцій, що розділяються, розрізняють| такі|слідуючі| методи сортування сипких матеріалів|: 1) поділ за|поділ| розмірами і формами частинок|частинок| з|із| використанням| ситових машин і трієрів; 2) поділ|поділ| за швидкістю осадження часток|частинок| у рідкому| і газовому середовищі|середовищі|; 3) поділ за|поділ| електромагнітними властивостями з використанням сепараторів з|із| постійними електромагнітами|; 4) інші методи поділу (електростатичні, флотація). 1.2.1. Поділ за розмірами і формою формами частинок |поділ|

Просіювання полягає у тому, що оброблювана суміш подається на сита, отвори яких пропускають частку|частину| суміші (прохід), а іншу частку|частину| (схід) затримують|. Таким чином, основною частиною|частиною| просіювальних| апаратів є|з'являється| сито.

Сита

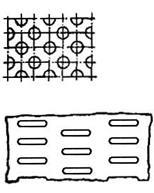

Сита, що використовуються у|вживання| харчовій промисловості, розрізняють| за матеріалом і способом виготовлення. Широке застосування|вживання| отримали|одержували| сита: 1) пробивні, з|із| тонкої листової сталі зі|із| штампованими| отворами; 2) плетені (дротяні) з|із| круглого металевого| дроту; 3) тканинні з|із| шовкових ниток, капрону, нейлону, перлону|. Плетені сита мають отвори квадратної або прямокутної форми. Форма отворів пробивних сит може бути різноманітною в залежності від їх призначення. Для очищення зерна від домішок застосовують головним чином сита з круглими і довгастими отворами (рис. 1.14). Пропускна спроможність сита характеризується його жвавим перерізом. Жвавий переріз пробивних сит складає зазвичай не більше 50% (Fо – площа отворів сит, F – площа всього сита). Жвавий переріз плетених сит сягає 70%.

Плетені (дротяні) сита (рис. 1.15|) виготовляють| зі|із| сталі, латуні або фосфористої бронзи. Розміри дротяних сит стандартизовані|. Залежно від розміру сита розрізняються по номерах. Сито з|із| квадратними отворами| має номер, рівний числу міліметрів у стороні| отвору. Наприклад, сито № 4 має розмір у світлі| 4 мм, а сито № 0,4 має розмір отвору у світлі 0,4 мм. Живий|живий| переріз дротяного сита з|із| квадратними| отворами

де D – розмір сторони отвору, мм; ∆ – товщина дроту, мм. Стандарт на плетені сита передбачає збільшення| розміру отворів сита кожного подальшого|наступного| номера в 1,059 рази. Ця величина називається модулем| сит. Тканинні сита виготовляють| двох видів: полегшені і такі, що обважнені. Обважнені сита розрізняють за кількістю| отворів на 1 см, а обважнені – за |кількістю отворів| на 1 дм. Число отворів| збігається з номером| сит. Інколи сита з дрібними отворами (менше 1 мм2) характеризують ислом меш – кількістю отворів на 1 дюймі. Шовкові сита піддають| обробці, яка додає|надає| їм твердості, глянсуватості| і такій, що зменшує їхню гігроскопічність. Коефіцієнт живого перерізу|живого| шовкового сита (рис. 1.16|)

де D1 – відстаньміж нитками по основі; ∆ 1 – товщина нитки по основі; D2 – відстань між нитками по утоку; ∆ 2 – товщина ниток по утоку. Для встановлення номера сита визначають кількість нитей| на одиниці довжини за допомогою лупи зі|із| шкалою. Ситовий аналіз

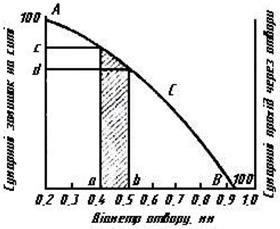

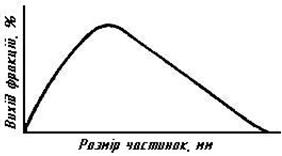

Щоб|аби| охарактеризувати дисперсність сипкої суміші|, застосовують так званий ситовий аналіз. Навішування досліджуваної суміші пропускають через ряд|лаву| сит, розмір отворів яких поступово збільшується, визначають| кількість продукту, що затримується кожним ситом, і складають характеристику суміші за крупністю. Відкладемо на горизонтальній осі (рис. 1.17|) розмір отворів послідовно розташованих|схильних| сит. На вертикальній| осі зліва|ліворуч| відкладемо масу фракції, що залишається| на ситі (у відсотках|процентах| від початкового навішування). На вертикальній осі справа відкладемо сумарний прохід (також у відсотках|процентах| від початкового навішування). З'єднавши отримані точки|точки|, побудуємо|спорудимо| криву, що характеризує дисперсність досліджуваної суміші.

По ділянці А – В видно, що частинки, розмір яких більше 0,4 і менше 0,5 мм, складають п відсотків первинного навішування. Якщо зменшити даний інтервал розмірів, можна скласти уявлення про масу частинок деякого певного розміру (або, вірніше, про масу частинок, розмір яких знаходиться в якомусь вузькому інтервалі). Це дає можливість побудувати диференціальну криву, яка показує вихід окремих по великій фракцій (рис. 1.18). Коефіцієнт корисної дії сит

Позначимо масу початкової суміші через т0 (кг). Припустимо, що в цій суміші маса частинок, розмір яких менше отвору сита D, складає а (%). Тоді максимально можлива кількість проходу складе т0а /100(кг). Насправді кількість проходу буде менша, оскільки частка його піде зі сходом. Хай дійсну кількість проходу складе т1 кг Тоді к.к.д. сита (%)

К.к.д. сита залежить від форми отворів і шматків, вологості, швидкості руху і товщини шару матеріалу на ситі. Зазвичай К <90%. Сита характеризуються також кількістю матеріалу|, що проходіть через одиницю площі|майдану| сита в одиницю часу. Цю величину називають «сівкістю|». Класифікація машин для просіювання

Щоб|аби| сипкий матеріал просіювався|просівав|, він винен переміщатися| по поверхні сита. Для цього необхідно привести сито в рух.

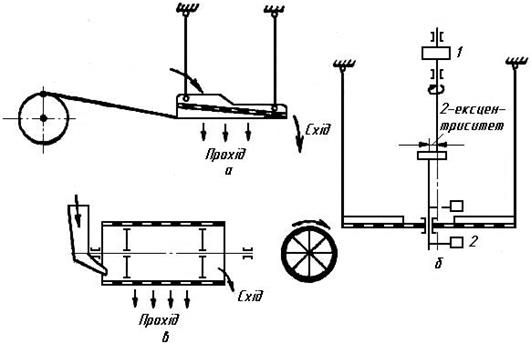

Рис. 1.19|. Схеми машин для просіювання|просівають|:

а — зі зворотно-поступальним рухом; б — з круговим поступальним рухом; в – ротаційна машина

1 – шків; 2 – врівноважувальні вантажі.

За розташуванням сит машини для просіювання поділяються| на дві групи: з|із| плоскими і циліндричними (або призматичними) ситами. Для приведення в рух| маси сипкого матеріалу перші здійснюють|скоюють| зворотно-поступальній, круговий поступальний і вібраційний рух, а другі обертаються навколо|навкруг| осі. На рис. 1.19, б представлені|уявляти| принципові схеми основних типів машин для просіювання|просівають|. Трієри

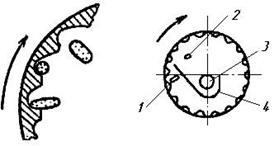

На ситових машинах не можна розділити суміш частинок|частинок| однакового поперечного перерізу, але|та| різної довжини. Не вдається, наприклад, відокремити|відділити| від повноцінного зерна половинки зерна або кулясте|кулевидне| насіння куколю, вики та інших рослин. Для очищення|очистки| зерна від цих домішок|нечистот| застосовують машини, звані трієрами. Принцип дії трієра показаний на рис. 1.20.

Робочим|робочим| органом| трієра є| металевий циліндр або диск, в яких виштамповані або висвердлені| осередки|чарунки|. Зерно, що піддається обробці, поступає|надходить| всередину циліндра. При обертанні комірки| заповнюються зернами|. При цьому довгі (цілі) зерна| випадають з|із| комірок|чарунок| раніше, ніж короткі зерна, які укладаються| в комірки|чарунок|. Уламки зерен, а також кругле насіння бур'янів випадає з|із| комірок пізніше, при більшому куті| повороту циліндру. Для їх прийому служить лоток|, встановлений|установлений| усередині|всередині| циліндра.

Частота обертання трієра має бути такою, щоб відцентрова сила не перевищувала того значення, при якому зерна обертатимуться разом з циліндром, не відриваючись від нього. Частота обертання, при якої частинки починають обертатися разом з циліндром, називається критичною і дорівнює Тихохідні трієри мають критичну частоту обертання n кр=0,2-0,3 об./хв., тобто

Тихохідні трієри встановлюють під кутом 5-10°| до горизонту, швидкохідні трієри – горизонтально. Частота обертання цих трієрів

На тому ж принципі, що й циліндричні, побудовані| дискові трієри. Робочою поверхнею в них є| поверхня дисків.

1.2.2. Поділ за швидкістю осадження частинок|поділ|

Якщо суміш частинок|частинок|, що відрізняються величиною, формою| або щільністю, переміщатиметься рідким або газовим потоком, то відбудеться її поділ|поділ| на фракції|. Частинки|частинки|, що відрізняються великою швидкістю осадження|, випадуть раніше і утворять першу фракцію; частинки|частинки|, що мають меншу швидкість осадження, випадуть пізніше. На цьому явищі засновані способи гідравлічної класифікації і повітряної сепарації сипких тіл.

Магнітна сепарація У сипких матеріалах, що оброблюються на харчових підприємствах, можуть міститися|утримуватися| металеві домішки|. Потрапляючи в машини, вони спричиняють|спричиняють| їхній передчасний| знос, а інколи|іноді| призводять|призводять| до серйозних поломок. Якщо шматок металу викликає|спричиняє| іскру при ударі, то за наявності в машині дрібнодисперного| пилу іскра може спричинити|спричиняти| вибух і аварію. Для видалення|віддалення| цих неприпустимих|недопустимих| домішок|нечистот| використовують| магнітні сепаратори. Принцип їхньої дії полягає| в тому, що матеріал пропускається у безпосередній| близькості від сильного магніту, який притягує| домішки|нечистоти|. Потім тим або іншим шляхом|колією| домішки|нечистоти| знімаються з утримуючого їх магніту. Магнітні сепаратори виділяють з|із| сипкої маси тільки|лише| домішки|нечистоти|, які мають феромагнітні властивості, тобто головним чином сталеві й чавунні, які складають основну масу металевих домішок|нечистот|. Магнітні сепаратори, що використовуються на харчових| підприємствах, вельми|дуже| різноманітні|всілякі| за конструкціями. Вони діляться на дві основні групи: з|із| постійними магнітами| і з|із| електромагнітами.

1.2.3.3. Сепаратори з|із| постійними магнітами

Підйомну|підйомну| силу постійних магнітів (Н) можна визначити за наближеним рівнянням:

Р = В2F· 3,98·105. (1.18)

де В – магнітна індукція, Т; F – поперечний переріз магніту, м2. У сепараторах з постійними магнітами вживають підковоподібні магніти, тому величина F має бути подвоєна. Постійні магніти виготовляють з металів з великою магнітною індукцією і великою напруженістю магнітного поля (затримуючою, коерцитивною силою). На рис. 1.21 представлені схеми магнітного сепаратора даного типа з ручним очищенням полюсів магніту.

Рис. 1.21|. Схеми магнітних сепараторів з|із| ручним очищенням|очисткою|:

а – з постійним магнітом; б – з електромагнітом.

Основною перевагою|чеснотою| сепараторів з|із| постійними магнітами є|з'являється| простота їхньої будови|устрою|. Проте|однак| вони мають істотні|суттєві| недоліки|нестачі|: підйомна|підйомна| сила їх невелика і слабшає з часом. Від цих недоліків| вільні сепаратори з|із| електромагнітами. 1.2.3.4. Сепаратори з|із| електромагнітами

1.2.4. Інші методи поділу|поділу| Деякі способи поділу|поділу| сипких матеріалів не набули широкого поширення у харчовій| промисловості, але|та| використовуються| в інших галузях. Сюди відноситься| флотація та електростатична| сепарація. Флотацією називається процес поділу|поділу|, заснований на вибірковому|виборчому| прилипанні частинок|частинок| системи, що поділяється, до поверхні поділу| рідина – повітряна бульбашка. Частинки, що прилипли,|частинок| виноситься з|із| піною на поверхню рідини, а інші частинки|частинки| осідають на дно посудини|посудини|. Цей процес широко застосовується при збагаченні| руд кольорових металів, а також у дріжджовому виробництві|. Електростатична сепарація полягає у тому, що частинки|частинки| сипкого матеріалу отримують|одержують| електричний заряд. Заряд може бути отриманий|одержувати| шляхом безпосереднього зіткнення часток|частинок| із|із| зарядженим| електродом або при передачі заряду частинкам|частинкам| від іонізованих молекул повітря, отриманих|одержувати| при коронному| розряді. Заряджені частинки|частинки| в подальшому| виводяться з|із| зони коронного розряду і віддають свій заряд заземленому барабану, що обертається. Якщо частинки| відрізняються електропровідністю, то частинки|частинки|, які мають| меншу електропровідність, утримуються|стримуються| на поверхні барабана і знімаються щіткою, а частинки|частинки|, що мають велику електропровідність, віддають свій заряд барабану і скидаються відцентровою силою. Електростатичний метод поділу|поділу| застосовується для збагачення руд. Даний метод можна використовувати для поділу|поділу| продуктів помелу зерна в борошномельній промисловості.

1.3. ОБРОБКА МАТЕРІАЛІВ ХАРЧОВИХ ВИРОБНИЦТВ ТИСКОМ (ПРЕСУВАННЯМ|тисненням|)

Пресування (обробка тиском|тисненням|) – один з широко| вживаних в харчовій промисловості механічних| процесів. Сутність|сутність| його полягає в тому, що оброблюваний матеріал піддається зовнішньому тиску| за допомогою спеціальних механічних пристроїв –| пресів. При цьому можуть переслідуватися різні| цілі: 1) відділення|відокремлення| рідини від твердого тіла. Цей процес нерозривно пов'язаний з фільтрацією рідини, що віджимається|віджимає|, через капіляри залишку|остачі|. Одночасно з видаленням|віддаленням| рідини відбувається|походить| ущільнення і брикетування залишку|остачі|; 2) надання|надання| пластичним тілам певної геометричної| форми (формування і штампування). В цьому випадку зі|із| складної системи рідина не відділяється|, але|та| оброблювана маса набуває необхідної за технологічними умовами форми; 3) скріплення частинок зернистих сипких матеріалів у крупніші агрегати певної форми за допомогою рідини, що пов'язує, і відповідного тиску (пресування). Віджимання рідини за допомогою тиску|тиснення| використовується| у виноробстві для віджимання|віджимати| соку з|із| винограду, в лікерогорілчаній| промисловості для віджимання|віджимати| соку з|із| ягід і плодів. За допомогою тиску|тиснення| віджимають рослинну олію|мастило| з|із| насіння, сік з|із| цукрового очерету, воду із бурякового|бурячного| жому (відходу бурякоцукрового виробництва|), відокремлюють|відділяють| жир від шквари. Формування (штампування) пластичних матеріалів застосовується в кондитерському і макаронному виробництві для надання|надання| тісту певної форми. Пресування (брикетування) отримало|одержувало| широке застосування|вживання| у виробництві цукру-рафінаду, а також при виробництві брикетів бурякового|бурячного| жому на бурякоцукрових заводах і на заводах харчових концентратів|. 1.3.1. Елементи теорії обробки харчових продуктів тиском |тисненням|

Віджимання|віджимати| рідини

Віджимання|віджимати| рідини від твердого залишку|остачі| тиском|тисненням| застосовують в двох випадках: 1) коли рідина являє більшу| цінність, ніж залишок|остача| (виноградний сік, рослинна олія|мастило|), і 2) коли рідина, залишаючись в твердому залишку|остачі|, зменшує його цінність (вода у віджатому| жомі). Слід мати на увазі, що в харчовій промисловості маси,| що піддаються обробці тиском|тисненню| (насіння, плоди і ягоди, стебла|стеблини| рослин, тваринні тканини) мають складну| клітинну|кліткову| структуру. Щоб|аби| зменшити опір| цих структур виділенню з|із| них рідкої фази, перед віджиманням|віджимати| їх піддають механічній, гідротермічній,| тепловій і електричній обробці. Механічна обробка полягає в дробленні клітинної|кліткової| тканини з метою руйнування протоплазмових оболонок, що перешкоджають виходу рідини з|із| кліток|клітин|. При термічній|, гідротермічній| і електричній обробці відбуваються|походять| складніші процеси. Найцікавішим питанням теорії віджимання|віджимати| є| з'ясування основних чинників|факторів|, що впливають на вихід| віджатої рідини до кількості маси, завантаженої в прес. Розглянемо|розглядатимемо| чинники|фактори|, що впливають на вихід рідкого відходу (соку, олії|мастила|, жиру) при віджиманні|віджимати|: 1) тиск р, під яким відбувається віджимання; 2) якість матеріалу, що поступає|надходить| на віджимання|віджимати|, тобто характер|вдача| його клітинної|кліткової| структури і ступінь|міра| її руйнування| при попередній обробці. Ці показники| характеризуються деякою константою С |із|, яка залежить як від виду матеріалу, так і від способу попередньої| обробки; 3) вміст рідкої фази х0 у складній структурі, що піддається віджиманню, вимірюваний у відсотках маси; 4) тривалість процесу пресування і послідовність| зміни тиску|тиснення|; 5) термічні умови, при яких відбувається|походить| віджимання|; 6) товщина шару матеріалу, що віджимається|віджимає|. Складність явища віджимання|віджимати| і різноманітність методів попередньої обробки початкової|вихідної| сировини не дозволяють запропонувати єдине рівняння для розрахунку необхідного тиску|тиснення|. Є|наявний|, проте|однак|, низка|лава| спроб скласти рівняння для процесу віджимання|віджимати| рідини з|із| різних матеріалів. Так, для віджимання|віджимати| рослинної олії|мастила| запропоновано емпіричне рівняння такого|слідуючого| вигляду|виду|:

де W – вихідолії, %; С – константа, яка залежить від виду матеріалу; W0 – вміст олії в початковому матеріалі, %; Р – тиск, при якому відбувається віджимання масла, Па; τ – тривалість віджимання|віджимати|, с|із|; v – кінематична в'язкість олії, м2/с; а – показник, який залежить від виду олії. З|із| рівняння випливає, що вихід віджатої рідини залежить від багатьох чинників|факторів|, і зокрема від тривалості| віджимання|віджимати|. Рідина, що віджимається|віджимає|, повинна пройти|спливати| більш-менш довгий шлях|колію| в масі по складній системі капілярів|, переріз яких в процесі віджимання|віджимати| міняється. Тому при віджиманні|віджимати| матимуть місце явища, які властиві| процесу фільтрації і описуються рівнянням| Пуазейля для руху рідини в капілярах

де V –об'єм рідини, що протікає за час τ, м3; р – втрататиску в капілярі, Па; r – радіускапіляра, м; п –число капілярів на одиницю площі шару матеріалу; F – площа перерізу капіляра, м2; η – в’язкість| рідини, Па·c; l – довжинакапіляра, м. Явище віджимання складніше, ніж явище течії рідині в капілярі, яке описується рівнянням Пуазейля. Це видно вже з того, що тиск в рівняннях процесу віджимання входить в дробовому ступені. Проте, зважаючи на фільтрацію рідини в порах матеріалу, можна на основі рівняння Пуазейля прийти до практично важливих висновків: 1) нераціонально збільшувати товщину шару, а отже, і об'єм маси, що віджимається; 2) продукт при віджиманні доцільно нагрівати, якщо дозволяє технологія виробництва. Кожен підготовлений відповідним чином продукт при віджиманні, що проводиться при певних t і р, характеризуєтьсядеякою кінцевою вологістю, яка називається рівноважною (під вологістю тут розуміється вміст будь-якої рідини). Слід, проте, мати на увазі, що рівноважна вологість залежить і від об'єму пресованого матеріалу, і від послідовності прикладення тисків.

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 1186; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.97.248 (0.009 с.) |

(1.14|)

(1.14|)

(1.15|)

(1.15|)

, де R – радіус циліндру (м).

, де R – радіус циліндру (м). (1.16|)

(1.16|) (1.17|)

(1.17|)

Рис. 1.22|. Електромагнітний сепаратор з|із| барабаном, що обертається:

1 – полюси; 2 – вісь; 3 – барабан; 4 – лоток; 5 – приймач.

Рис. 1.22|. Електромагнітний сепаратор з|із| барабаном, що обертається:

1 – полюси; 2 – вісь; 3 – барабан; 4 – лоток; 5 – приймач.

(1.19|)

(1.19|) (1.20|)

(1.20|)