Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Елементи кожухотрубних апаратівСодержание книги

Поиск на нашем сайте

Кожухи з діаметром d <600 мм виготовляють з труб, а при d ≥600 мм – вальцюють з листів сталі. При великих довжинах кожуха його виготовляють з трьох обичайок, які зварюють між собою: центральної і двох кінцевих. Довжина кінцевих обичайок Розподільні камери розподіляють потік по трубах. Вони являють собою обичайку з фланцями і плоску або еліптичну кришки, всередині яких розташовані перегородки для утворення ходів. Для апаратів з d<800 мм кришки виконуються плоскими. Товщина стінок приймається рівній товщині корпусу. Камеру і кришку виготовляють з одного матеріалу. Труби і трубні решітки. Труби серійно випускаються промисловістю з вуглецевих, корозійно-стійких сталей і латуні. Сталеві труби мають dзовн . =20; 25 мм. Для забруднених і в'язких рідин dзовн =38; 57 мм. Довжина труби 5¸7 м. Схема розташування труб в трубних решітках для теплообмінників типу Н і К – по вершинах рівнобічних трикутників; типу П, У, ПК – по вершинах квадратів або рівнобічних трикутників. Переважно з умов компактності й очищення доцільніше розташовувати труби по вершинах трикутників. По концентричних колах труби розташовують лише в кисневій апаратурі. Трикутники утворюють шаховий пучок, квадрати – коридорний. Крок труб t =(1,2¸1,4) dзовн. Труби з решітками з’єднують: 1 – розвальцьовуванням в одній або двох канавках (канавки усередині отвору трубних решіток); 2 – розвальцьовуванням зі зварюванням; 3 – зварюванням по зовнішньому діаметру або по торцю труби в отворі решіток; 4 – розвальцьовуванням в гладкому стані з відбортовкою; 5 – склеюванням. Для забезпечення якісного розвальцьовування зазор між трубою і решіткою в отворі приймається рівним 0,25 мм. Твердість трубних решіток повинна перевищувати твердість труби. Трубні решітки виготовляють з цільних сталевих листів або поковок. Для апаратів з великим діаметром кожуха використовують зварні трубні решітки. Шви не повинні перетинатися, а відстань від шва до отвору не менше 0,8 dотвору.

При розвальцьовуванні кінець труби повинен виступати на товщину труби. Глибина розвальцьовування – 1,5 dтр, а якщо товщина решітки менша за 1,5 dтр, – на всю товщину решітки. З боку міжтрубного простору залишається не розвальцьованим поясочок шириною 3 мм, щоб не підрізати трубу. Розвальцьовування застосовується до Рроб =0,6 МПа. З'єднання трубок з трубними решітками повинне бути щільним і міцним. Це з'єднання здійснюють вальцюванням, приварюванням, приклеюванням., зачеканкою або за допомогою сальникового ущільнення (рис. 3.4).

Рис. 3.4. Кріплення труб в трубних решітках:

а – вальцювальне з’єднання; б – вальцювальне з’єднання з кільцевими канавками; в – вальцювальне з’єднання з розсвердленим на конус отвором; г – вальцювальне з’єднання з відбортованими кінцями труб; д – з'єднання трубок з трубними решітками шляхом пайки; е – з'єднання трубок з трубними решітками шляхом приклеювання; є – з'єднання трубок з трубними решітками шляхом приварювання; ж – кріплення труб з крихких матеріалів; з – сальникове кріплення труб.

Перед вальцюванням кінці труб і отвору в трубних решітках ретельно обробляються (чистота поверхні v6–v7, зазор між трубою і отвором не повинен перевищувати 1 % від діаметру) і набираються в пучок. Потім інструментом – вальцевкою кінці труб піддають внутрішній обкатці. Роликами вальцевки в стінках труб створюються залишкові пластичні, а в трубних решітках – пружні деформації. Після обкатки матеріал трубних решіток повертається в первинне положення і щільно обжимає трубки. Вальцювальне з'єднання (рис. 3.4, а)витримує певні зусилля. Для збільшення зусилля, що допускається, можна використовувати такі способи: - в отворах трубних решіток перед розвальцьовуванням роблять дві - отвір в трубній плиті спочатку виготовляють циліндричним, а в кінці розсвердлюють на конус. Після розвальцьовування кінець труби також набуває форму конуса, що розширяється (рис. 3.4, в); - кінці труб, що виступають над трубними решітками, відбортовуються. Для плавної відбортування отвір в трубній дошці закінчується фаскою (рис. 3.4, г).

Приварювання труб до трубних решіток (рис. 3.4, є)забезпечує міцність і щільність з'єднання, але у разі виходу з ладу окремої труби заміна її неможлива. Припаювання трубок (рис. 3.4, д) набула поширення в апаратах глибокого охолодження, що виготовляються з міді і латуні. У цьому випадку застосовувати вальцювання не можна, зважаючи на малі діаметри трубок і малої пружності міді. Приклеювання застосовується для кріплення труб до трубних решіток, виготовлених з полімерних матеріалів (рис. 3.4, е). За допомогою зачеканки свинцем виготовляється ущільнення чавунних труб в чавунних або сталевих трубних решітках. Сальникове кріплення труб (рис. 3.4, і)в трубних решітках одночасно служить і компенсатором температурних подовжень, але воно складнеу виготовленні, монтажі і вимагає збільшеної відстані між осями сусідніх трубок (кроку трубок). Кріплення труб з крихких матеріалів (кераміка, феросилід і т.ін.) показане на рис. 3.4, з. Основні розміри деталей теплообмінників. Для кожухотрубних теплообмінників нормалями НІІхіммашу рекомендуються такі діаметри і кроки трубок:

Крок трубок визначають залежно від способу їх кріплення. Якщо трубки приварюються або припаюються, то крок t =1,25 dзовн.. При сальниковому ущільненні трубок t = dзовн + 9 мм. При розвальцьовуванні t = (1,3÷1,6) dзовн, Цими ж нормалями встановлені такі основні розміри теплообмінників жорсткої і напівжорсткої конструкцій. Довжини трубок (мм): 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000, 9000. Поверхні нагріву (м2): 1; 1,6;2,5; 4; 6; 10; 12; 16; 20; 25;30; 40; 50; 60; 80; 100; 125; 140; 160; 180; 200; 225; 250; 280; 320; 360; 400; 450; 500; 550; 600; 700; 800; 900; 1000; 1250; 1400; 1600; 1800; 2000. Зовнішні діаметри корпусів теплообмінників, що виготовляються з готових труб (мм):159, 273, 325. Внутрішні діаметри корпусів, що виготовляються зварюванням з листів (мм):400, 600, 800, 1000, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2600, 2800, 3000. Арматура теплообмінників. Згідно з правилами Держтехнагляду на кожному апараті, що працює під тиском, необхідно встановлювати таку арматуру: - манометр з триходовим краном; - важільний або пружинного запобіжний клапан, або запобіжну пластинку; - пристрій для відведення конденсату; - покажчик рівня конденсату; - пристрій для відведення повітря або інших інертних газів із зони конденсації; - пристрої для вимірювання температури. Перегородки призначені для організації руху теплоносіїв і виконують роль опор трубного пучка, зменшують вібрацію труб. Конструкції поперечних перегородок в міжтрубному просторі бувають: сегментні; концентричні; (рис. 6.5) секторні; з щілистим вирізами; з чергуванням дисків і кілець, суцільні.

а б Рис. 3.5. Конструкції поперечних перегородок: а – сегментні; б – концентричні.

Найпоширеніша сегментна перегородка. Висота сегменту, що вирізається, складає 1/3 діаметру апарату, відстань між перегородками 0,5 Dап. У суцільних перегородках рідина протікає в щілині між трубою і плитою перегородки. Зазор, який складає близько 1,5 мм, сприяє турбулізації потоку. Секторні вирізи розташовують в шаховому порядку, за площею виріз дорівнює чверті кола. Для усунення застійних зон на кінцях трубного пучка встановлюють розподільні циліндри. Товщина перегородок не менше 6 мм. Прокладки використовуються металеві та азбестометалеві.

Зрошувальні теплообмінники

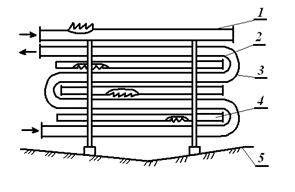

Складаються з кількох рядів труб 2, розташованих одна над одною (рис. 3.6, а). По зовнішній поверхні труб тонкою плівкою стікає охолоджуюча вода, а усередині труб рухається охолоджуване середовище. Труби з’єднані між собою колінами 3 зварюванням або на фланцях. Для розподілу зрошуючої води над верхньою трубою встановлений жолобковий або трубчастий зрошувач 1. У трубчастих зрошувачах вода витікає струменями з отворів труби, а в жолобкових – через прорізи у верхній кромці жолобу. При великій кількості труб в ряду або великій відстані між ними встановлюють проміжні зрошувачі 4. Внизу розташовується піддон 5 для збирання води. Теплота відводиться водою і частково за рахунок її випаровування, тому витрата води на охолоджування дещо менша, ніж для інших теплообмінників. Застосовуються для охолоджування хімічних агресивних середовищ або як конденсатори. Ці теплообмінники громіздкі, мають низьку інтенсивність теплообміну, але прості у виготовленні й ремонті.

Спіральні теплообмінники

У цих теплообмінниках поверхня нагріву утворюється двома тонкими металевими листами, згорнутими у спіраль (рис. 3.6, б). Для надання листам поперечної жорсткості і для фіксування відстані між спіралями до них приварені дистанційні бобишки. З торцевих боків апарат закривається плоскими або випуклими кришками. Ущільнення спіральних каналів здійснюється кількома способами. Кожний канал з одного боку заварюється, а з іншого ущільнюється плоскою прокладкою. Таке ущільнення дозволяє механічно чистити обидва канали від забруднень. Якщо один з теплоносіїв не дає відкладень, то його канал можна заварювати з обох боків, а для іншого теплоносія канал залишити відкритим з обох боків (він закривається знімними кришками на прокладках). Ущільнення обох відкритих каналів знімними кришками з плоскими прокладками може не забезпечити достатньої герметичності. Його можна використовувати тоді, коли можливе змішування теплоносіїв безпечне і не спричиняє псування теплоносіїв. Спіральні теплообмінники компактні, допускають використання підвищених швидкостей при малих гідравлічних опорах, однак складні у виготовленні і очищенні від забруднень. Використовуються при робочому тиску, що не перевищує 10 ат і при температурах 20¸200°С, для середовищ рідина-рідина, газ-газ, газ-рідина, конденсації пари.

Стандартні розміри спіральних вертикальних і горизонтальних теплообмінників такі: - поверхня теплообміну (м2): 8, 12, 16, 20, 25, 32, 40, 50, 63; - ширина стрічки спіралі (мм): 250, 380, 500, 750, 1000, 1250; - ширина каналів (мм): 5, 7, 10, 12; - радіуси кривизни спіралей можуть змінюватися в межах від 100 до 600 мм, товщина листів – від 2 до 6 мм.

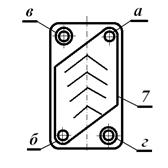

Пластинчасті теплообмінники Поверхня теплообмінника утворюється набором тонких штампованих пластин 2 з гофрованою поверхнею (рис. 3.6, в). За ступінню доступності для механічного очищення поверхні їх поділяють на розбірні, напіврозбірні й нерозбірні. В розбірних пластини відділяються прокладками, у напіврозбірних пластини попарно зварені і доступ до поверхні є тільки з боку одного середовища, в нерозбірних пластини зварені в блоки. Характеристики пластинчастих теплообмінників: F =2¸600 м2, Р до 1,6 МПа, t = - 30 ¸ + 1800С, працюють як холодильники, підігрівачі, конденсатори. Пластини набирають на консольній рамі (виконання 1), двохопорній рамі (виконання 2), трьохопорній рамі (виконання 3). У виконанні 2 пластини набираються на верхній і нижній штангах 5, кінці яких закріплені в нерухомій плиті 1 і на стійці 4. Натискною плитою 3 і гвинтом 6 пластини стискаються. Пластини мають чотири прохідні отвори а, б, в, г. Прокладка 7, укладена в паз, охоплює отвори а (для входу теплоносія) і б (для виходу). У сусідній пластині прокладка охоплює отвори в і г. Таким чином, утворюються дві ізольовані одна від одної системи каналів, в яких протитечією рухаються теплоносії. Введення і виведення теплоносіїв проводиться через штуцери, розташовані на плитах 1 і 3. Необхідна швидкість руху теплоносіїв досягається підбором кількості пластин. Схеми руху: прямоточна, протиточна, змішаний рух. За розташуванням отворів в пластинах вони поділяються на пластини з діагональним і однобічним (по входу і виходу теплоносія) розташуванням отворів. Ті й інші виконуються правими і лівими, їх чергування утворює ізольовані системи каналів. Пластини штампуються з листового металу завтовшки 1 мм. Гофри пластин мають профіль рівнобічного трикутника висотою 4¸7 мм і основою 14¸30 мм, для в'язких рідин до 75 мм. Гофри горизонтальні або в ялиночку. Матеріал оцинкована або корозійно-стійка сталь, титан, алюміній, мельхіор. Стійки і притискні плити виготовляються з вуглецевої сталі δ=8¸12 мм.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 283; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.230.81 (0.012 с.) |

(Dзовн - зовнішній діаметр кожуха, l - товщина стінок), вона не повинна бути меншою за 100 мм. Товщина кінцевих обичайок повинна перевершувати товщину центральної в 1,2¸1,4 рази для компенсації температурних напруг. Для теплообмінників типу У, П, ПК кожух повинен мати стійку форму для забезпечення витягання трубного пучка з кожуха, оскільки зазор між трубами і корпусом невеликий.

(Dзовн - зовнішній діаметр кожуха, l - товщина стінок), вона не повинна бути меншою за 100 мм. Товщина кінцевих обичайок повинна перевершувати товщину центральної в 1,2¸1,4 рази для компенсації температурних напруг. Для теплообмінників типу У, П, ПК кожух повинен мати стійку форму для забезпечення витягання трубного пучка з кожуха, оскільки зазор між трубами і корпусом невеликий.