Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Адсорберы с движущимся слоем адсорбента.Содержание книги

Поиск на нашем сайте Процесс рабты: движение парогазовой смеси происходит сквозь медленно движущееся сверху вниз (под действием сил тяжести) плотные слои адсорбента. Организация непрерывного процесса адсорбции представляет определенные трудности из-за сложности транспортирования адсорбента.

8.5.3 Адсорберы с псевдоожиженным слоем адсорбента (рис. 8-7) Применение: для очистки дымовых газов ТЭЦ или отходящих газов из печи дожигания. Транспортирование адсорбента производят с помощью транспортера: отделение твердой фазы от газового потока производится в циклонах-сепараторах. На рис. 8-7 приведена схема установки производительностью 55000м3/ч (Da=4,9м, Н=5,1м). На рис. 8-8 показана схема адсорбционной установки с движущимся слоем активного угля для разделения газовой смеси на три фракции: мягкую, промежуточную и тяжелую.

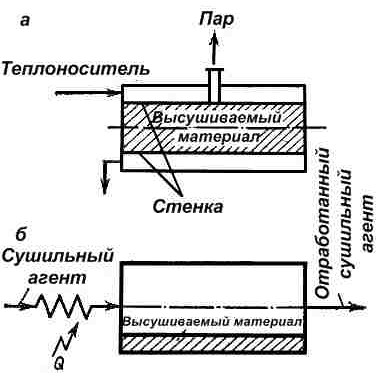

Рис.8-7.Адсорбционно-каталитическая установка очистки газа от SO2 с псевдоожиженным слоем адсорбента (по методу «Вестфако»): 1 – котёл-утилизатор; 2 – теплообменник; 3 – газодувки; 4 – транспортёр угля; 5 – бункер; 6 – генератор серы; 7 – отпарная секция; 8 – охлаждающая секция; 9 – сепаратор; 10 – конденсаторы; 11 – адсорбционная секция; 12 – переточный стояк Рис.8-8.Адсорбционная установка с движущимся слоем активного угля для разделения газовой смеси на три фракции: 1 – разделительная колонна; 2 – холодильник; 3 – теплообменник; 4 – распределительная тарелка; 5 – разгрузочное устройство; 6 – гидрозатвор; 7 – регулирующий клапан; 8 – газовый подъёмник; 9 – сборник; 10 – вентилятор; 11 – реактиватор; 12 – бункер; I – III - зоны Разделительная колонна 1 состоит из трех зон: адсорбционной зоны I, где происходит взаимодействие между газовой смесью и свежим углем; десорбционной зоны III, где поглощенные углем вещества выделяются вследствие нагрева угля; ректификационной зоны II, где выходящие из зоны IIIвещества вытесняют из угля менее сорбируемые компоненты. По высоте колонны в местах ввода и вывода газа имеются четыре распределительные тарелки Y. Исходная газовая смесь поступает под вторую сверху тарелку и поднимается в зону I, находящуюся между первой и второй (сверху) тарелками. В зоне I поглощаемая часть газовой смеси адсорбируется углем, а непоглощенная часть, называемая легкой фракцией, выводится в верхней части колонны из-под первой сверху тарелки. Из зоны I уголь опускается вниз в зону II находящуюся между второй и четвертой тарелками сверху. Промежуточная фракция отбирается из-под третьей тарелки. Из зоны II уголь опускается в зону III, находящуюся под четвертой сверху тарелкой. В зоне III уголь нагревают и продувают острым перегретым водяным паром. Встречая горячий уголь, пар практически не конденсируется, а лишь выдувает десорбируемые вещества. Смесь десорбируемых веществ с водяным паром (тяжелая фракция) выходит из-под четвертой сверху тарелки. Горячий уголь из зоны III выводится вниз через питательный механизм 5 в гидрозатвор 6, предотвращающий попадание пара в подъемную систему, далее уголь газовым подъемником 8 попадает в бункер 12, расположенный над колонной. Циркуляция газа осуществляется вентилятором 10. Поступающий в бункер уголь подсушивают, пропуская через трубки холодильника 2. Из бункера уголь ссыпают в холодильник2, с холодильника – в зону I, и цикл начинается снова. Разделенный газ содержит трудно десорбирующие вещества, тогда часть угля из бункера подается в реактиватор 11 – аппарат, нагреваемый до более высокой температуры, чем раствор колонны. Продукты реактивации, обработанные острым паром, и пар отводят из верхней части реактиватора. Холодильник 2 – кожухотрубный теплообменник, по трубкам которого проходит уголь и часть легкой фракции, в МТП подают снизу вверх охлаждающую воду. Десорбер – так же кожухотрубный теплообменник, по трубкам которого проходит уголь и водяной пар, а в МПТ подается нагревающий агент (водяной пар или пары даутерма – дифенильная смесь). Реактиватор аналогичен конструкции десорбера. Распределительные тарелки – трубная решетка, в отверстия которой вмонтированы трубы (l=0.25-0.6м иd=40-50мм) Тарелки монтируют в колонну патрубками вниз. IX Массообмен в процессе сушки Общая характеристика Классификация процессов сушки. Сушка – это процесс удаления влаги из материала путем испарения и отвода образующихся паров. Для сушки необходимо к высушиваемому материалу подводить теплоту, за счет которой происходит испарение влаги. Процесс сушки широко используется во многих отраслях народного хозяйства. Его назначение – улучшение качества продукта, его сохраняемости, удешевление транспортировки и т.д. Высушиваемые материалы можно разделить на следующие группы: твердые, пастообразные, жидкие (растворы, суспензии). Существуют различные виды сушки: 1) контактная сушка – теплота от теплоносителя к материалу передается через разделяющую их систему; 2) конвективная сушка – теплота передается при непосредственном соприкосновении высушиваемого материала с сушильным агентом; 3) радиационная сушка – теплота передается инфракрасными лучами; 4) диэлектрическая сушка – теплота выдается в материале под воздействием токов высокой частоты; 5) сублимационная сушка – материал высушивается в замороженном состоянии при глубоком вакууме. Связь влаги с материалом Форма связи влаги с материалом определяет в значительной степени механизм процесса сушки. Чем прочнее эта связь, тем труднее протекает процесс сушки. Различают три основных формы связи влаги с материалом. 1. Химическая (гидратная или кристаллизационная влага). Химически связанная влага в процессе сушки не удаляется. 2. Физико-химическая (адсорбционная и осмотическая влага). Адсорбционная влага находится в микропорах и прочно связанна с материалом адсорбционными силами. Осмотическая влага находится внутри и между клеток материала и менее прочно удерживается осмотическими силами. Влага обоих видов с трудом удаляется в процессе сушки. 3. Механическая (влага смачивания). Влага смачивания заполняет микропоры, наименее прочно связанна с материалом и может быть удалена не только при сушке, но и механически. Применительно к процессу сушки влагу разделяют на свободную (легкоудаляемую при сушке) и связанную (адсорбционную, осмотическую, влагу из микропор). Свободная влага характеризуется легкостью обхождения от высушиваемого материала при температуре Связанная влага испаряется из материала с меньшей скоростью, чем с поверхности воды. Влагосодержание материала на границе свободной и связанной форм называется критическим влагосодержанием. Если все материалы обезводить и привести в соприкосновение с атмосферным воздухом, то они начинают поглощать влагу из воздуха и насыщаться ею до определенного равновесного состояния в соответствии с температурой и влажностью окружающего воздуха. Это влагосодержание материала называется равновесным (гигроскопическая влага). Следовательно, если известны гигроскопическая точка материала, то известен целесообразный предел удаления влаги. Это особенно важно для сильно гигроскопических материалов (текстиль, табак, многие соли и др). Изменяя влажность воздуха при температуре t=const (когда материал и влажный воздух имеют одинаковую температуру), можно получить кривую равновесной влажности материала в виде изотерм (рис. 9-1).

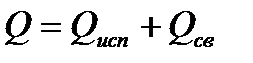

Рис.9-1.Кривые равновесной влажности при tм=25°С: 1– каолин; 2 – бумага; 3 – клей; 4 –нитроклетчатка; 5-табак При глубокой сушке материалов расчет сушилок необходимо вести с учетом энергии связи влаги с материалом. Суммарный расход теплоты:

где При выборе способа сушки необходимо учесть: 1) основные требования, предъявляемые к продукту; 2) физико-химические свойства высушиваемого материала; 3) вид высушиваемого материала – твердый, пастообразный, жидкий; 4) скорость сушки; 5) допустимую температуру сушки; 6) начальную и конечную влажность материала; 7) заданную производительность установки. На рис. 9-2 приведены принципиальные схемы наиболее распространенных контактной (а) и конвективной (б) сушки.

Рис.9-2.Схемы сушки: а – контактная; б - конвективная Рис.9-3.Вакуум-сушильный шкаф: 1 – камера; 2 – полые плиты Контактная сушка Контактная сушка, или сушка на греющих поверхностях, осуществляется при атмосферном давлении под вакуумом. Мотивом выбора вакуум-сушки могут быть: необходимость понижения температуры сушки, увеличения скорости процесса, возможность улавливания растворителя, частоты высушиваемого продукта.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1072; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |

(если влага вода) с той же скоростью, с какой влага испаряется с поверхности жидкости.

(если влага вода) с той же скоростью, с какой влага испаряется с поверхности жидкости.

- теплота, расходуемая на испарение свободной влаги;

- теплота, расходуемая на испарение свободной влаги;  - теплота, расходуемая на преодоление связи влаги с материалом.

- теплота, расходуемая на преодоление связи влаги с материалом.