Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и расчёт ректификационной колонны.Содержание книги

Поиск на нашем сайте

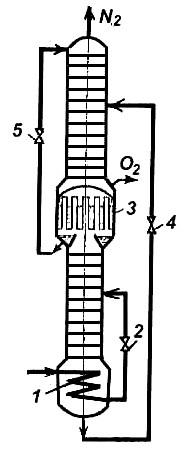

В ректификационных установках используют в основном аппараты двух типов: колонны со ступенчатым контактом фаз (тарельчатые) и непрерывным контактом (плёночные и насадочные). По конструкции внутренних устройств (тарелок, насадок) ректификационные колонны аналогичны абсорбционным колоннам. Расчёт также не отличается от расчёта однотипных аппаратов для процесса абсорбции. (см. рис. 6-5) Расчёты ведут раздельно для укрепляющей и исчерпывающей частей колонны, а затем определяют рабочую высоту колонны. Большой интерес представляют многоколонные ректификационные аппараты. Разделение в них можно проводить с минимальным расходом теплоты, используя возможности испарения и конденсации при различных давлениях. В частности, двухколонные аппараты применяют в технике разделения газов. Схема двухколонной установки для разделения воздуха на кислород и азот представлена на рис. 7-5.

1 – змеевик; 2, 4, 5 – вентили; 3 – конденсатор-испаритель Охлаждённый сжатый воздух поступает в змеевик 1, конденсируется и отдаёт теплоту жидкости (обогащённому до 40 - 60 Всё разнообразие аппаратов сводится к разнообразию контактных устройств: насадок, тарелок. Для ректификационных колонн (и абсорберов) рекомендуется семь типов контактных тарелок: ситчатая; ситчато – клапанная; клапанная; жалюзийно – клапанная; колпачковая; ситчатая многосливная; решётчатая. Расстояния между тарелками выбирают от 200 до 1200 мм, однако большей частью используют расстояние – 200, 300, 400, 500 и 600 мм. Ситчатые – при устойчивых режимах работы при любых давлениях.

Колпачковые – более универсальны и используются при любом давлении как при устойчивых, так и при неустойчивых режимах работы. Все типы тарелок (кроме ситчатой многосливной и решетчатой) имеют сегментные переливы, нагрузка на которые не более

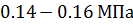

Рис.7-6.Типы интенсивных контактных устройств: а – тарелки с двумя зонами контакта фаз; б, в - тарелки с подвижной шаровой насадкой

На рис. 7-6 приведены типы тарелок, на которых осуществляются режимы взаимодействия газовой (паровой) и жидкой фаз. На тарелках с двумя зонами контакта фаз газ (пар) дополнительно проходит через плёнку жидкости при сливе с тарелки и барботирует через слой жидкости на тарелке. Слой шаров на тарелке (ситчатой или провальной) помогает образовывать плотную сепарирующую плёнку жидкости между тарелками, в следствии чего скорость газа (пара) в колонне можно повысить в 3-4 раза по сравнению с ситчатыми тарелками. 𝑋𝐼𝐼𝐼 Массообмен в адсорбционных аппаратах. Общие сведения. Адсорбция – процесс поглощения одного или нескольких компонентов из газовой или жидкой фазы твёрдым поглотителем (адсорбентом). Поглощаемый компонент часто называют адсорбтивом. Процесс применим в промышленности при очистке и сушке газов, очистке и осветлении растворов, разделении смесей газов и паров. Например, извлечение летучих растворителей из смеси с воздухом или другими газами (рекуперация летучих растворителей); очистки аммиака перед контактным аппаратом; осушки природного газа; выделения ароматических углеводородов из коксового газа; в производстве пластмасс, синтетического каучука; в нефтехимии и для других целей, в частности для улучшения качества сырья и продуктов. Процесс адсорбции, как правило, тесно связаны с процессами десорбции. Десорбция - удаление адсорбированных веществ из адсорбента для его повторного использования в процессе. В зависимости от природы сил, действующих на поверхности твёрдого тела, различают физическую адсорбцию, вызываемую силами молекулярного взаимодействия, и хемосорбцию, обуславливаемую силами химического взаимодействия. Промышленные адсорбенты. Адсорбционной способностью обладает любое твёрдое вещество, однако промышленное применение нашли только твёрдые адсорбенты с сильно развитой внутренней поверхностью, включающей поры (капиллярные каналы) различного размера. В зависимости от размеров поры в адсорбентах условно разделяют на три типа: микропоры, переходные поры и макропоры.

Микропоры имеют размеры, соизмеримые с размером молекул поглощаемого компонента. Эффективные радиусы микропор, определённые рентгеновским методом, находятся в интервале от Переходные поры имеют эффективные радиусы, намного превышающие размеры адсорбируемых молекул. Они колеблются в пределах от Макропоры – самые крупные поры адсорбентов. Их эффективные радиусы больше Некоторые марки макропористых адсорбентов применяют в хроматографии. К переходно-пористым адсорбентам относят большинство марок силикагелей, алюмогелей и алюмосиликатных катализаторов, а также многие виды природных глин, используемых, в частности, для очистки масел. К числу микропористых адсорбентов относят цеолиты и некоторые типы активных углей. Большинство промышленных адсорбентов (активные угли, силикагели) широко применяют для очистки газов и рекуперации растворителей, которые относятся к смешанным структурным типам адсорбентов, имеющим поры различного размера. Силикагели обладают ценным свойством – они не горючи. Адсорбенты характеризуются поглотительной, или адсорбционной способностью (активностью), а также селективностью. Селективность – это избираемость поглощения компонентов разделяемой смеси – в значительной мере определяется фазовым равновесием процесса абсорбции.

|

||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 568; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.96.202 (0.011 с.) |

Рис.7-5.Схема двухколонной установки для разделения воздуха на кислород и азот:

Рис.7-5.Схема двухколонной установки для разделения воздуха на кислород и азот: кислородом воздуху), кипящей в кубе колонны при

кислородом воздуху), кипящей в кубе колонны при  . Из змеевика воздух дросселируется (дроссельным вентилем 2) в питающую секцию нижней колонны. Пары НК азота конденсируются в трубах конденсатора 3 за счёт испарения в межтрубном пространстве (в верхней колонне) жидкого кислорода. Азотная флегма из конденсатора 3 частично стекает вниз по нижней колонне, а остальное количество через дроссельный клапан 4 подаётся на орошение верхней колонны. Давление в верхней колонне составляет

. Из змеевика воздух дросселируется (дроссельным вентилем 2) в питающую секцию нижней колонны. Пары НК азота конденсируются в трубах конденсатора 3 за счёт испарения в межтрубном пространстве (в верхней колонне) жидкого кислорода. Азотная флегма из конденсатора 3 частично стекает вниз по нижней колонне, а остальное количество через дроссельный клапан 4 подаётся на орошение верхней колонны. Давление в верхней колонне составляет  . Из испарителя 3 верхней колонны получают чистый газообразный или жидкий кислород (до 99.9

. Из испарителя 3 верхней колонны получают чистый газообразный или жидкий кислород (до 99.9  ), а сверху отводится чистый (до 98

), а сверху отводится чистый (до 98  .

.

до

до  м (верхней границей размера микропор принимают

м (верхней границей размера микропор принимают  м).

м). м.

м. м. Они являются транспортными каналами в зёрнах адсорбента. Характер процесса адсорбции определяется размером пор.

м. Они являются транспортными каналами в зёрнах адсорбента. Характер процесса адсорбции определяется размером пор.