Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

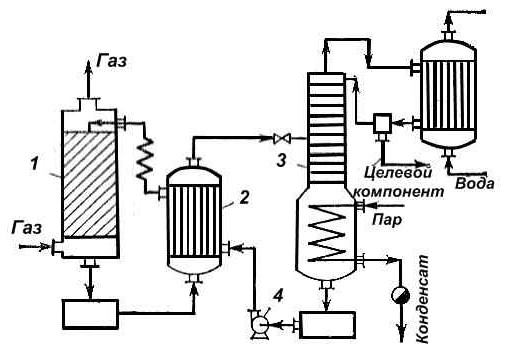

Схема абсорбционной установки непрерывного действия.

Наиболее часто проводится непрерывная противоточная абсорбция, периодическая – используется только при малой производительности. Схема абсорбционно-десорбционной установки представлена на рис. 6-3.

1 – абсорбер (насадочная колонна); 2 – теплообменник; 3 – десорбер (ректификационная колонна); 4 - насос Газ, содержащий извлекаемый компонент, проходит через абсорбер 1, снизу вверх, жидкость – стекает сверху вниз. Газ, уходящий из абсорбера, встречается со свежим абсорбентом, что обеспечивает полное извлечение поглощаемого компонента. Абсорбер – это колонна, заполненная насадкой, которая укладывается на опорную решётку, имеющая отверстия для прохождения газа и стока жидкости. Насадка равномерно орошается жидкостью через распределительное устройство. Поглотитель из абсорбера проходит через теплообменник 2, где подогревается, а затем поступает на десорбцию в ректификационную колонну 3. В десорбере абсорбент освобождается от поглощённого компонента, насосом 4 подаётся в теплообменник 2, где охлаждается, и возвращается в абсорбер.

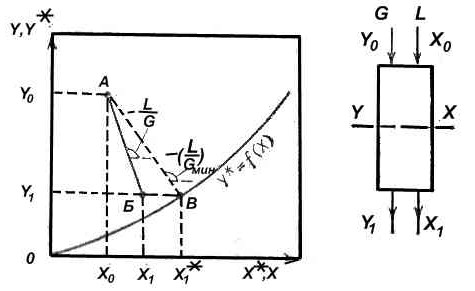

В прямоточной схеме абсорбции рабочая линия, получаемая из уравнения материального баланса, имеет отрицательный наклон (см. рис. 6-4). Из уравнения материального баланса, например, для нижней части абсорбера

Рабочая линия 𝘈𝘉 имеет отрицательный наклон Расход абсорбера. Для расчёта обычно задаём: 𝘎 – расход газа; Методика расчёта: 1) На 𝘠-𝘟 – диаграмме строят равновесную зависимость

2) Определяют 3) Рассчитывают 4) Из уравнения материального баланса, по найденному значению 𝘓 определяют 5) На 𝘠-𝘟 – диаграмме по координатам 6) Из уравнения 7) Высоту 𝘏 и диаметр абсорбера 8) Расчёт гидравлического сопротивления

9) Величину гидравлического сопротивления барботажных тарелок

Величина

Конструкционные типы абсорберов. Насадочные абсорберы. Это один из наиболее распространённых абсорберов поверхностного типа. Простота конструкции, пригодность к работе с агрессивными средами, допустимость применения в случаях, когда массообмен контролируется диффузионным сопротивлением жидкой фазы и даже тогда, когда решающим является сопротивление газовой фазы. Насадочные абсорберы изготавливают из различных материалов вплоть до керамики, графита, стекла и т.д. Насадки, применяемые в таких абсорберах бывают различных типов (размерами от 12 до 150 мм, в промышленности не

Рис.6-5.Типы насадок: кольца: а – Рашига; б – Лессинга; в – с крестообразными перегородками; г – с одиночной спиралью; д – с двойной спиралью; е – Палля; седлообразная насадка: ж – Берля; з – «Инталокс»

Кольца размером В насадке абсорбера всегда остаётся какое-то количество жидкости, частично заменяемое непрерывно поступающим потоком. Это количество жидкости, отнесённое к единице объёма слоя насадки, называется удерживающей способностью (или задержкой) Кусковые насадки изготавливают из кусков кварца или кокса – размером 25 – 50 мм, но она не рекомендуется загрязнением системы осадком, низка по стоимости и химической стойкостью. Схема дана на рис. 6-6. Во избежании растекания жидкости к стенкам кожуха после каждого слоя (кроме нижнего) устанавливают распределительной конус, корректирующий равномерность распределения жидкости в насадке.

Рис.6-6.Насадочный абсорбер: 1 – корпус; 2 – решётка; 3 – насадка; 4 – брызгалка; 5 – направляющий конус Рис.6-7.Колпачковая тарелка: а – с круглым колпачком; б - с туннельным колпачком Барботажные абсорберы. Это тарельчатые колонны с колпачками. На тарелке поддерживается слой жидкости, через который барботирует восходящий поток газа, распределяясь в жидкости пузырьками и струйками. Газ последовательно проходит через слои жидкости на тарелках, расположенных в колонне определённом расстоянии. Жидкость непрерывно перетекает с верхних на расположенные ниже тарелки. В межтарелочном пространстве газ отделяется от унесённых капель и брызг. Контакт между поднимающимися газом и стекающей жидкостью осуществляется непрерывно. Тарелки бывают самых разнообразных видов и конструкций. На рис. 6-7 показана колпачковая тарелка. Колпачки бывают круглыми и туннельными. Круглые – размещают на тарелке с шагом 1.3 – 1.9 диаметра колпачка. Колпачковые тарелки различают по расположению переливов и по направлению движения жидкости на тарелке. Ситчатые тарелки. Высота слоя жидкости на таких тарелках равна 25 – 30 мм, определяемая положением верхних кромок переливных труб. Провальные тарелки отличаются отсутствием переливных труб. Клапанная и струйная тарелки – наиболее эффективные. Десорбция. Процесс удаления растворённых газов из абсорбента представляет собой десорбцию. Способность десорбции выбирается в зависимости от обрабатываемой системы. В качестве десорбирующего агента используют водяной пар. Десорбция проводится также при повышении температуры абсорбента или при понижении его давления. Процесс десорбции осуществляется в таких же аппаратах, как и абсорбция – колонного типа, тарельчатых. Порядок расчёта абсорберов и десорберов аналогичен расчёту массообменных аппаратов ступенчато-противоточного или непрерывно-противоточного типа (см. главу 𝑉). 𝑉𝐼𝐼. Ректификация. Ректификация – противоточное взаимодействие двух неравновесных фаз – жидкости и пара, образующегося из этой жидкости. При этом пар непрерывно обогащается низкокипящим – НК (легколетучим) компонентом, а жидкость – высококипящим – ВК (труднолетучим) компонентом. Этим процессом массообмена может быть достигнута любая заданная степень разделения жидких смесей.

Процесс массообмена ректификацией осуществляется как периодически, так и непрерывно при различных давлениях: под атмосферным, больше атмосферного, под вакуумом (для разделения смесей ВК вещества).

Рис.7-1.Схема ректификационной установки непрерывного действия: 1 – колонна; 2 – куб-испаритель; 3 – дефлегматор; 4 – 6 - теплообменники

Рис. 7-1 изображает схему ректификационной установки непрерывного действия. Внутри колонны 1 расположены контактные устройства в виде насадки или тарелок, по которым снизу вверх по колонне движется пар, поступающий из выносного куба – испарителя 2 (может размещаться непосредственно под колонной). На каждой тарелке происходит частичная конденсация пара ВК компонента и за счёт конденсации – частичное испарение НК компонента. Следовательно, пар, выходящий из куба – испарителя и представляющий собой почти чистый ВК компонент, по мере движения вверх обогащается НК компонентом и покидает колонну в виде почти чистого пара легколетучего компонента. Пар конденсируется в дефлегматоре 3, охлаждаемом водой. Полученный конденсат разделяется на дистиллят (верхний продукт) и флегму, которая направляется на верхнюю тарелку колонны. Флегма, стекая по колонне и взаимодействия с паром, обогащается труднолетучим компонентом. В теплообменнике 4 исходная смесь подогревается до температуры кипения и подаётся в колонну на ту тарелку, где кипит смесь того же состава, т.е. на верхнюю тарелку нижней исчерпывающей части колонны. Верхняя часть колонны называется укрепляющей по легколетучему компоненту. Из куба-испарителя отводят нижний продукт или кубовый остаток.

|

|||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2474; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.41.214 (0.022 с.) |

Рис.6-3.Схема абсорбционно-десорбционной установки непрерывного действия:

Рис.6-3.Схема абсорбционно-десорбционной установки непрерывного действия: Рис.6-4.Взаимное расположение равновесной и рабочей линий при абсорбции в условиях прямотока

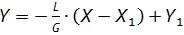

Рис.6-4.Взаимное расположение равновесной и рабочей линий при абсорбции в условиях прямотока  , см. правую часть рис. 6-4, получим уравнение рабочей линии:

, см. правую часть рис. 6-4, получим уравнение рабочей линии: , (6-11)

, (6-11) . Значению

. Значению  при данном составе газа соответствует линия 𝘈𝘉, пересекающая равновесную кривую

при данном составе газа соответствует линия 𝘈𝘉, пересекающая равновесную кривую  в точке с координатами

в точке с координатами  ,

,  , причём

, причём  и

и  - начальное и конечное содержание в нём целевого компонента;

- начальное и конечное содержание в нём целевого компонента;  - начальное содержание целевого компонента в абсорбенте. Определяемыми параметрами являются:

- начальное содержание целевого компонента в абсорбенте. Определяемыми параметрами являются:  - гидравлическое сопротивление абсорбера.

- гидравлическое сопротивление абсорбера. (см, рис. 6-2). Данные о равновесных составах выбираются по справочной литературе.

(см, рис. 6-2). Данные о равновесных составах выбираются по справочной литературе.

, где

, где  - коэффициент избытка

- коэффициент избытка - конечный состав абсорбента.

- конечный состав абсорбента. определяют количество поглощённого компонента.

определяют количество поглощённого компонента. определяют по главе 𝘝 (метод теоретических тарелок)

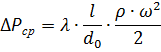

определяют по главе 𝘝 (метод теоретических тарелок) насадочного абсорбера производят по уравнению Дарси – Вейбаха:

насадочного абсорбера производят по уравнению Дарси – Вейбаха:

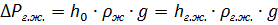

рассчитывают по уравнению

рассчитывают по уравнению , (6-12) где

, (6-12) где  – сопротивление сухой тарелки;

– сопротивление сухой тарелки;  - сопротивление, обусловленное силами поверхностного натяжения жидкости;

- сопротивление, обусловленное силами поверхностного натяжения жидкости;  - сопротивление газожидкостного слоя на тарелке.

- сопротивление газожидкостного слоя на тарелке. , (6-13) здесь

, (6-13) здесь  - скорость газа в отверстиях тарелки;

- скорость газа в отверстиях тарелки;  - фиктивная скорость газа (в расчёте на пустое сечение аппарата);

- фиктивная скорость газа (в расчёте на пустое сечение аппарата);  - коэффициент сопротивления тарелок (значение – по справочной литературе).

- коэффициент сопротивления тарелок (значение – по справочной литературе). , (6-14) где

, (6-14) где  - эквивалентный диаметр прорези в тарелки.

- эквивалентный диаметр прорези в тарелки. , (6-15) где

, (6-15) где  и

и  - высота жидкости и газожидкостного слоя на тарелке;

- высота жидкости и газожидкостного слоя на тарелке;  и

и  - плотность жидкости и газожидкостной смеси на тарелке.

- плотность жидкости и газожидкостной смеси на тарелке. 15 мм). Типы насадок даны на рис. 6-5. Наибольшее распространение – кольца Рашига. Насадочные тела должны быть механически прочными и устойчивыми к коррозии и к колебаниям температуры.

15 мм). Типы насадок даны на рис. 6-5. Наибольшее распространение – кольца Рашига. Насадочные тела должны быть механически прочными и устойчивыми к коррозии и к колебаниям температуры.

75 мм укладываются регулярно (один слой на другой), но так, чтобы их вертикальные оси не совпадали. Укладку начинают от стенки, следя за плотностью их прилегания.

75 мм укладываются регулярно (один слой на другой), но так, чтобы их вертикальные оси не совпадали. Укладку начинают от стенки, следя за плотностью их прилегания. (в

(в  ).

).