Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловой баланс воздушной конвективной сушилки.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

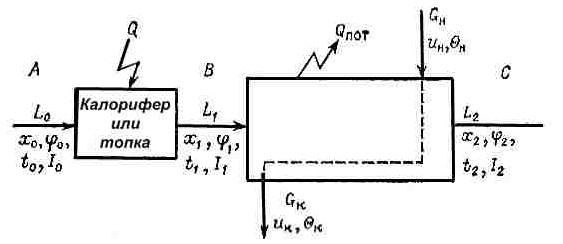

Для составления теплового баланса воспользуемся схемой (рис. 9-8) конвективной сушилки. Теплоноситель – воздух перед сушилкой подогревается в калорифере, где к нему подводится теплота Q

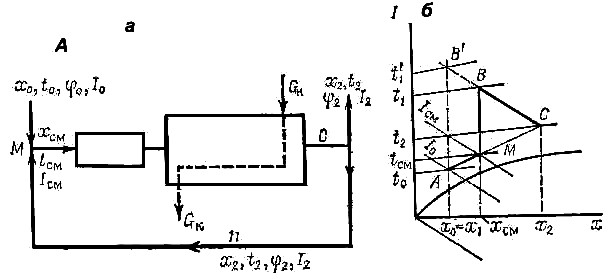

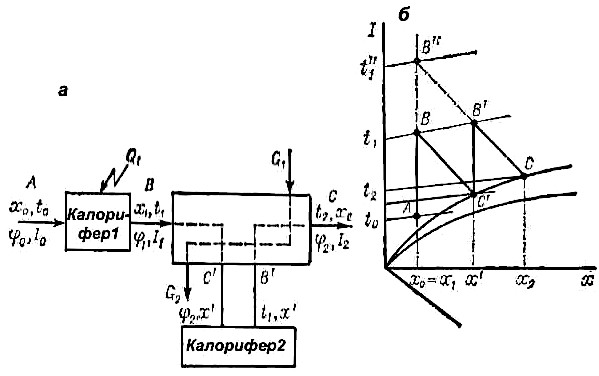

Рис.9-8.Схема конвективной сушилки непрерывного действия, работающей по нормальному сушильному варианту

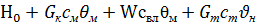

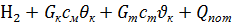

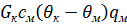

Введем дополнительные обозначения: В сушилке могут быть транспортные устройства, на которые помещается высушиваемый материал, следовательно, при составлении теплового баланса следует этот факт учитывать: Баланс теплоты: а) Приход тепла: Теплота, подводимая к калориферу Q С сушильным агентом L С влажным материалом: С высушиваемым материалом С влагой, испаряемой из материала W С транспортными устройствами б) Расход тепла: с сушильными агентом L с высушенным материалом с транспортными устройствами потери тепла в окружающую среду Уравнение теплового баланса: Q+ L Решение уравнения (9 – 16) относительно Q: Q = L Здесь Q = L Расчет ведем на 1 кг испаренной влаги. Разделим все члены балансового уравнения на W и обозначим удельные расходы теплоты и воздуха соответствующими строчными буквами:

Последние четыре члена правой части (9 – 16,б) обозначим через Представив

Это уравнение – основная форма уравнения теплового баланса реальной сушилки. Величина Удельный расход теплоты в теоретической сушилке:

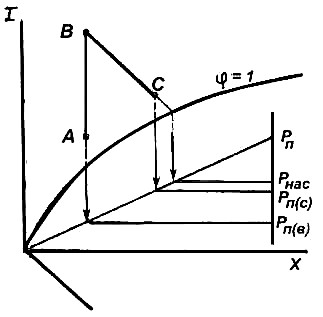

В частном случае (при 9.3.6 Изображение основных вариантов конвективной сушки на диаграмме Н – х для теоретической сушилки А. Нормальный (основной) вариант сушки. В сушилке, работающей по этому варианту (см рис. 9-8),воздух однократно нагревается в наружном калорифере до высокой температуры, до предельно допустимой для данного материала, и поступает в сушилку, после чего выбрасывается в атмосферу. В калорифере влагосодержание воздуха остается неизменным, но резко падает его относительная влажность. Сушка происходит при значительной

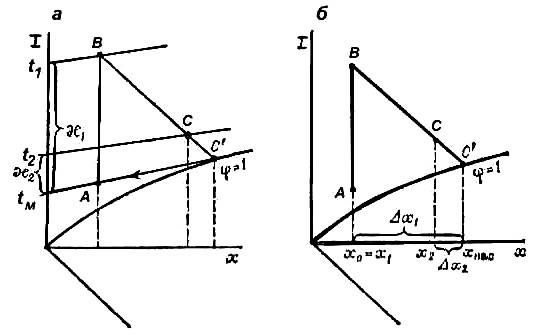

При построении изображения процесса на диаграмме Н – х (рис. 9-9) задаются характеристики атмосферного воздуха в точке А ( Б. Вариант сушки с рециркуляцией части отработанного воздуха. Схема установки и изображение процесса – рис. 9 – 10. Здесь АМ – процесс смешения атмосферного и отработанного воздуха; МВ – подогрев смеси в калорифере; ВС – сушка. Для сравнения показан нормальный вариант АВ’С’. Из сопоставления видно, что при данном варианте влагосодержание поступающего в сушилку воздуха больше, т.е.

Рис.9-10.Сушильный вариант с рециркуляцией: а - схема установки; б – изображение процесса на диаграмме I-x;

При построении процесса на диаграмме Н – х (рис 9 – 10,б) задано две характеристики, по которым находят точки А и С. Для построения точка М – свойства смеси, поступающей в калорифер, рассчитывают

Где n – количество возвращаемого в сушилку отработанного воздуха, приходящегося на 1 кг свежего атмосферного воздуха. Проводят вертикаль МВ до пересечения с линией Уравнение (9-19) решим относительно “n” и, приравнивая полученные выражения, найдем уравнение связи между характеристиками атмосферного, отработанного воздуха и смеси: В. Вариант сушки с промежуточным подогревом воздуха. Схема установки и изображение процесса даны на рис. 9 -11. При работе по такому варианту используется несколько калориферов (на схеме – два).

Рис.9-11.Сушильный вариант с промежуточным подогревом воздуха: а – схема установки; б – изображение процесса на диаграмме I-x

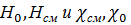

Атмосферный воздух подогревается в I-м калорифере (линия АВ) проходит над высушиваемым материалом в первой части сушки (ВС’), вторично подогревается во II-м калорифере (С’В’) и снова проходит над высушиваемым материалом во второй части сушилки (В’С). По сравнению с нормальным вариантом (АВ’’С) Г. Изображение реального процесса сушки (нормальный вариант) на диаграмме Н – х. Уравнение энтальпии для реальной сушки (8-17):

Построение изображения процесса сводится к определению наклона линии сушки. При При

Построение линии ВС аналогично (рис. 9 - 12), только отрезок Удельные расходы воздуха и теплоты не изменяются; циркулирующий воздух обеспечивает более мягкие условия сушки. При проектировании сушилок принимают относительную влажность воздуха 9.4 Тепло- и массообмен между воздухом и материалом при сушке. 9.4.1. Точка росы. Это температура, охлаждаясь до которой при χ = const воздух достигает состояния насыщения водяными парами. Точку росы D (рис. 9-13) для воздуха с’ начальными характеристиками, соответствующими точке А, находят как изотерму

Рис.9-13.Определение точки росы (а) и температуры мокрого термометра (б) на Диаграмме I-x 9.4.2. Температуру мокрого термометра. При адиабатическом взаимодействии воздуха с более холодным влажным материалом воздух будет охлаждаться, отдавая свою физическую теплоту материалу, но пополняя свою энтальпию за счет энтальпии водяных паров, переходящих из влажного материала в воздух. В этих условиях температура воздуха понижается, а энтальпия остается неизменной. Такой процесс массообмена протекает до полного насыщения воздуха водяным паром, т.е. до его температуры, которая будет соответствовать относительной влажности

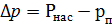

9.4.3. Движущая сила процесса сушки. Программный слой воздуха у поверхности влажного материала насыщается водяным паром и в пределе парциальное давление водяного пара в пограничном слое будет

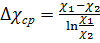

Очевидно, что на входе и выходе из сушилки значения

Рассматривая сушку как тепловой процесс, движущую силу можно выразить разностью: (каппа) Где t – температура воздуха; Рассматривая процесс сушки как массообменный, движущую силу сушки можно выразить разностью влагосодержаний воздуха – насыщенного

Рис.9-15.Схемы определения На рис. 9-15 показана схема определения по диаграмме Н – х потенциала сушки на входе в сушилку

Можно найти и разность влагосодержаний:

А так же

9.4.4. Равновесная влага и связь влаги с материалом. Материал находится в контакте с влажным воздухом, тогда возможно два процесса: 1. Сушка (десорбция влаги из материала) при парциальном давлении пара над поверхностью материала 2. Увлажнение (сорбция влаги материалом) при 9.5 Кинетика процесса сушки. 9.5.1. Периоды постоянной и падающей скорости.

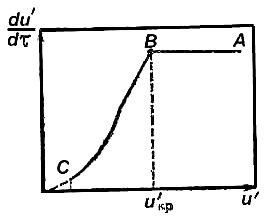

Рис.9-16.Кривая сушки Рис.9-17.Кривая скорости сушки

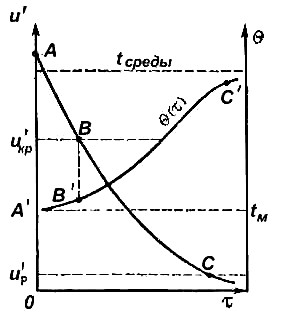

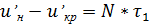

Кинетика сушки определяется изменением во времени средней влажности материала. Зависимость между влажностью материала и временем Во втором периоде уменьшение влажности материала выражается некоторой кривой (кривая ВС’). Точка перегиба В называется критической точкой, а соответствующая ей влажность материала Во второй период температура материала начинает повышаться ( Вид функции u’= Имея кривую сушки материала АВ С’ (см рис 9-16) можно построить кривую скорости сушки (рис. 9-17) – зависимость скорости сушки d u’ (d 9.5.2. Продолжительность сушки. Константы скорости сушки. В первом периоде скорость сушки постоянная (см. рис 9-17), следовательно:

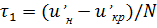

откуда где N – константа скорости сушки в первом периоде. Для определения продолжительности второго периода сушки на прямой ВС возьмем любую точку, соответствующую влажности

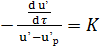

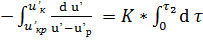

Где K – тангенс угла наклона прямой ВС к оси абсцисс. Разделим переменные и проинтегрируем полученное уравнение в пределах изменения влажности при сушке во втором периоде от

В результате интегрирования получаем:

Выразим константу K через N, тогда K=N/(

Общая продолжительность сушки: 9.6 Конструкции конвективных сушилок. Это аппараты, в которых испарение влаги из высушиваемого материала происходит за счет теплоты газообразного сушильного агента при контакте материала и теплоносителя. 9.6.1. Камерные, или потолочные, сушилки (рис. 9-18)

1,4,5 – воздухоподогреватели; 2 – шибер; 3 – камера; 6 – вагонетки; 7 - вентилятор Это сушилки различных конструкций, работающих периодически при атмосферном давлении. Материал помещается на полках, сетках и т.п. Сушильные камеры изготавливают из различных материалов (металла, кирпича, бетона и т.п.) в зависимости от производительности режима сушки. Для устранения потерь теплоты в окружающую среду камеру изолируют теплоизоляционным материалом (слой изоляции 9.6.2. Туннельные сушилки (рис. 9-19)

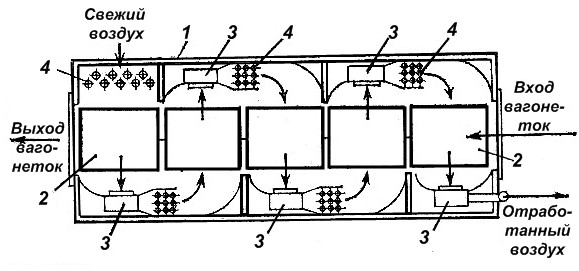

Рис.9-19.Туннельная сушилка: 1 – кожух; 2 – вагонетки; 3 – вентиляторы; 4 – внутренние калориферы

Иначе они называются коридорными или канальными. Это длинные камеры, внутри которых по рельсам перемещаются вагонетки с высушиваемым материалом. Нагретый воздух обтекает транспортные устройства прямо- или противотока (или перекрестным током). Туннельные сушилки более прогрессивнее камерных, так как сушка в них идет непрерывно, однако загрузка и выгрузка почти не механизирована. Использование – сушка кирпича, керамических изделий, лакокрасочных покрытий, пиломатериалов (древесных), пищевых продуктов и т.п.

9.6.3. Ленточные сушилки (рис. 9-20).

Рис.9-20.Ленточная сушилка: 1 – кожух; 2 – транспортирующая лента; 3,4 – звёздочки (ролики); 5 – калорифер; 6 – загрузочное устройство; 7 – направляющие ролики

Они представляют собой камеру, в которой расположена одна или несколько движущихся лент. Ленты (конвейеры) изготавливают из сортовой стали, предназначенные для сушки материалов, обычно перекрестным током. Скорость лент, а следовательно, и скорость сушки, регулируются от 0,1 до 1,0 м/мин. Недостаток – неравномерность движения конвейера. 9.6.4. Барабанные вращающиеся сушилки (рис. 9-21)

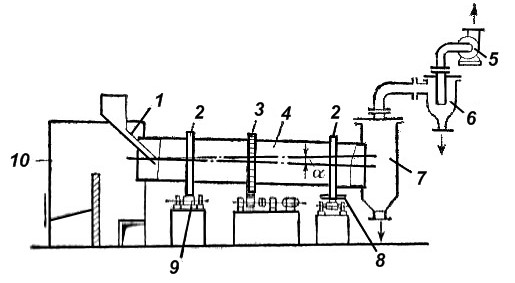

Рис.9-21.Барабанная сушилка: 1 – устройство для загрузки; 2 – бандажи; 3 – зубчатое колесо; 4 – барабан; 5 – вентилятор; 6 – циклон; 7 – приёмный бункер; 8 – упорные ролики; 9 – опорные ролики; 10 - топка

Получили наиболее широкое распространение благодаря высокой производительности, несложности конструкции и возможности сушить разнообразные продукты. Внутри металлического сушильного барабана в зависимости от свойств высушиваемого материала располагается насадка различных типов. Вращение барабана осуществляется приводом: зубчатым ободом (венцом) и зубчатой передачей, расположенной на проходящей под барабаном раме или плите. Угол наклона сушилки от 1:16 до 1:40. Важная деталь – уплотнение места соединения вращающегося барабана с неподвижной частью агрегата. Скорость воздуха – от 0,5-1,0 м/с до 3,5-4,5 м/с; загрузка барабана материалом обычно – 20-25% общего объема сушилки. Отношение длины к диаметру 9.6.5. Сушилки со взвешенным (псевдоожиженным) слоем (рис. 9-22)

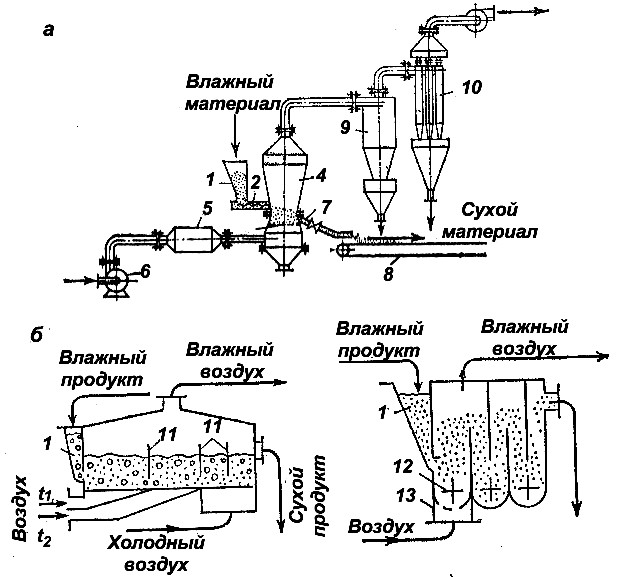

Рис.9-22.Сушилки (а-в) со взвешенным (псевдоожиженным) слоем: 1 – бункер; 2 – питатель; 3 – решётка; 4 – конический корпус; 5 – калорифер; 6 – вентилятор; 7 – разгрузочное устройство; 8 – конвейер; 9 – циклон; 10 – рукавные фильтры; 11 – перегородки; 12 – мешалка; 13 - решётка

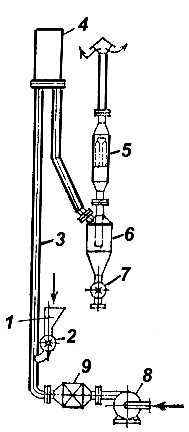

Эти сушилки за последние 20 – 30 лет получили широкое распространение для сушки многих сыпучих материалов (зерна, минеральных солей, угля и т.п.), а также паст и растворов. Применяются аппараты круглого и прямоугольного сечения, одно- и многокамерные, аэрофонтанные, с кипящим, виброожиженным или с фонтанирующим слоем. Успешная работа сушилок с кипящим слоем обеспечивается главным образом удачной конструкцией газораспределительной решетки. 9.6.6. Пневматические сушилки (рис. 9-23). Их применяют для интенсивного удаления свободной (поверхностной) влаги. Линейная скорость воздуха в сушильной трубе должна быть больше скорости уноса высушиваемых частиц. Практически принимают, что 1 кг воздуха перемещает по пневматической трубе от 8 до 20 кг высушиваемого материала.

1 – бункер; 2 – питатель; 3 – вертикальная труба; 4 – сборник-амортизатор; 5 – воздушный фильтр; 6 – циклон; 7 – разгрузочное устройство; 8 – вентилятор; 9 – подогреватель воздуха

Список литературы. 1. Бакластов А.М. «Промышленные тепломассообменные процессы и установки», 1986 г.; 2. Григорьев В.А. «Промышленная теплоэнергетика и теплотехника», справочник, кн3 и кн4; 3. Касаткин А.Г. «Основные процессы и аппараты химической технологии», 1971 г.; 4. Кириллов П.Л. «Тепломассообмен в ЯЭУ», 2000г.; 5. Рассохин П.Г. «Парогенераторы АЭС», 1987г.; 6. Ремжин Ю.Н. «Основы компоновки и теплового расчета ПГ и АЭС», 1981г.; 7. Романков П.Г. «Процессы и аппараты химической промышленности», 1989г.; 8. Свенчанский А.Д. «Электрические промышленные печи», 1975г.; 9. Трушкин В.В. «Тепловой расчет кожухотрубных теплообменников и парогенераторов АЭС», учебно-методическое пособие, 2007г. 10. Трушкин В.В. «Электронагрев. Электрические печи сопротивления», учебно-методическое пособие, 2009г.

Таблица П1

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1421; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.69.109 (0.011 с.) |

– энтальпия воздуха перед калорифером, после калорифера (т.е. на входе в сушилки), на выходе из сушилки, Дж/кг сухого воздуха;

– энтальпия воздуха перед калорифером, после калорифера (т.е. на входе в сушилки), на выходе из сушилки, Дж/кг сухого воздуха;  и

и  - температура материала на входе и выходе из сушилки;

- температура материала на входе и выходе из сушилки;  и

и  удельные теплоёмкости высушенного материала и влаги, Дж/(кг*К).

удельные теплоёмкости высушенного материала и влаги, Дж/(кг*К). - масса этих устройств;

- масса этих устройств;  - удельная теплоемкость их материала;

- удельная теплоемкость их материала;  и

и  - температура транспортных устройств на входе и выходе из сушилки.

- температура транспортных устройств на входе и выходе из сушилки.

= L

= L  , (9 – 16)

, (9 – 16) , (9 – 16,а)

, (9 – 16,а) - количество теплоты, затраченной на нагрев воздуха в калорифере; L

- количество теплоты, затраченной на нагрев воздуха в калорифере; L  - количество теплоты, расходуемой на нагрев материала;

- количество теплоты, расходуемой на нагрев материала;  - количество теплоты, расходуемой на нагрев транспортных устройств.

- количество теплоты, расходуемой на нагрев транспортных устройств. , (9 – 16,б)

, (9 – 16,б) .

. - удельный расход теплоты в калорифере, запишем:

- удельный расход теплоты в калорифере, запишем: или

или  , (9 - 17)

, (9 - 17) ). При

). При  энтальпией

энтальпией  – такая сушилка называется теоретической. Процесс сушки в ней протекает адиабатически при H=const: испаряемая влага из материала вносит в воздух ровно столько теплоты, сколько он отдает, охлаждаясь, на испарение влаги.

– такая сушилка называется теоретической. Процесс сушки в ней протекает адиабатически при H=const: испаряемая влага из материала вносит в воздух ровно столько теплоты, сколько он отдает, охлаждаясь, на испарение влаги. , (9 – 18)

, (9 – 18) , в воздухе с малым χ и низким

, в воздухе с малым χ и низким  . Влага будет быстро испарятся.

. Влага будет быстро испарятся. Рис.9-9.Нормальный сушильный вариант (теоретическая сушилка) на диаграмме I-x

Рис.9-9.Нормальный сушильный вариант (теоретическая сушилка) на диаграмме I-x ) и ещё две характеристики воздуха: (

) и ещё две характеристики воздуха: ( ) или (

) или ( ), или (

), или ( ) для определения точек В и С. Например: задана точка А, далее проводят вертикаль до пересечения с изотермой

) для определения точек В и С. Например: задана точка А, далее проводят вертикаль до пересечения с изотермой  = const или

= const или  = const. Точка С – характеристика свойств воздуха, покидающего сушилку.

= const. Точка С – характеристика свойств воздуха, покидающего сушилку.  , а

, а  , следовательно, сушка происходит в более мягких условиях.

, следовательно, сушка происходит в более мягких условиях.

и

и  и по правилу аддитивности:

и по правилу аддитивности: ;

;  , (9 – 19)

, (9 – 19) = const, проходящего через точку С.

= const, проходящего через точку С. . Это уравнение на диаграмме Н – х – есть прямая, проходящая через точки А, М и С.

. Это уравнение на диаграмме Н – х – есть прямая, проходящая через точки А, М и С.

, т.е. при сушке в данном варианте обеспечиваются более мягкие условия сушки. Расходы воздуха и теплоты тоже, что и в нормальном варианте, так как

, т.е. при сушке в данном варианте обеспечиваются более мягкие условия сушки. Расходы воздуха и теплоты тоже, что и в нормальном варианте, так как  одинаковы.

одинаковы. . По данным характеристикам воздуха, нанесены точки А и С на рис. 8 – 12.

. По данным характеристикам воздуха, нанесены точки А и С на рис. 8 – 12. Рис.9-12.Нормальный сушильный вариант в реальной сушилке на диаграмме I-x

Рис.9-12.Нормальный сушильный вариант в реальной сушилке на диаграмме I-x энтальпия

энтальпия  . В этом случае от точки пересечения линий

. В этом случае от точки пересечения линий  = const и

= const и  (в масштабе оси Н) и находим точки В, характеризующую свойства воздуха, поступающего в сушилку, и точку С – покидающую сушилку. Следовательно, отрезок ВС – реальный процесс сушки.

(в масштабе оси Н) и находим точки В, характеризующую свойства воздуха, поступающего в сушилку, и точку С – покидающую сушилку. Следовательно, отрезок ВС – реальный процесс сушки. энтальпия

энтальпия  , т.е. энтальпия сушильного агента возрастает в результате дополнительного подвода теплоты

, т.е. энтальпия сушильного агента возрастает в результате дополнительного подвода теплоты  :

: , (9 – 20)

, (9 – 20) , что способствует предотвращению конденсата влаги на пылеулавливающих устройствах.

, что способствует предотвращению конденсата влаги на пылеулавливающих устройствах. точки пересечения вертикальной прямой, проходящей через точку А, с линией

точки пересечения вертикальной прямой, проходящей через точку А, с линией  . Охлаждение воздуха ниже точки росы сопровождается конденсацией и выделением влаги, т.е. осушкой воздуха.

. Охлаждение воздуха ниже точки росы сопровождается конденсацией и выделением влаги, т.е. осушкой воздуха.

), проходящая через точку D, соответствует пределу охлаждения воздуха, или так называемой температурой мокрого термометра, т.е. температура мокрого термометра

), проходящая через точку D, соответствует пределу охлаждения воздуха, или так называемой температурой мокрого термометра, т.е. температура мокрого термометра  является температурой воздуха, соответствующей его насыщению в адиабатических условиях. В адиабатических условиях температура испаряющейся влаги постепенно устанавливается постоянной, равной температуре мокрого термометра

является температурой воздуха, соответствующей его насыщению в адиабатических условиях. В адиабатических условиях температура испаряющейся влаги постепенно устанавливается постоянной, равной температуре мокрого термометра  . Из этого слоя влага диффундирует в окружающий воздух, так как существует

. Из этого слоя влага диффундирует в окружающий воздух, так как существует  , где

, где  - парциальное давление водяного пара в горячем воздухе.

- парциальное давление водяного пара в горячем воздухе. Рис.9-14.Определение движущей силы (∆Рср) процесса сушки на диаграмме I-x

Рис.9-14.Определение движущей силы (∆Рср) процесса сушки на диаграмме I-x  будут различны, и следует говорить о средней движущей силе. Для определения

будут различны, и следует говорить о средней движущей силе. Для определения  и

и  . Линия ВС – изменение свойств воздуха в процессе сушки. Следуя от точки С по линии Н = const до

. Линия ВС – изменение свойств воздуха в процессе сушки. Следуя от точки С по линии Н = const до  и опускаясь затем по χ = const до линии парциального давления, определяем значение

и опускаясь затем по χ = const до линии парциального давления, определяем значение  . Тогда, на входе в сушилку

. Тогда, на входе в сушилку  , а на выходе -

, а на выходе -  и средняя движущая сила процесса сушки:

и средняя движущая сила процесса сушки: , (9 – 21)

, (9 – 21) , (9-22)

, (9-22) - называют потенциалом сушки.

- называют потенциалом сушки. (в пограничном слое) и ненасыщенного (в воздушном потоке):

(в пограничном слое) и ненасыщенного (в воздушном потоке): , (9-23)

, (9-23)

(а) и

(а) и  (б) на диаграмме I-x

(б) на диаграмме I-x и на выходе из неё

и на выходе из неё  . Из полученных значений имеем среднюю движущую силу:

. Из полученных значений имеем среднюю движущую силу: , (9-24)

, (9-24) и

и  , (9-25)

, (9-25) , (9-26)

, (9-26) , превышающим его парциальное давление в воздухе (газе)

, превышающим его парциальное давление в воздухе (газе)  , т.е. при

, т.е. при  .

. . В процессе сушки величина

. В процессе сушки величина  . При этом наступает состояние динамического равновесия, которому соответствует влажность материала

. При этом наступает состояние динамического равновесия, которому соответствует влажность материала  , называемая равновесной. При достижении этого состояния дальнейшая сушка невозможна. Равновесная влажность зависит от парциального давления водяного пара над материалом

, называемая равновесной. При достижении этого состояния дальнейшая сушка невозможна. Равновесная влажность зависит от парциального давления водяного пара над материалом  .

.

изображается кривой сушки (рис. 9-16, кривая АВС). Кривая сушки состоит из двух участков, соответствующих различным периодам сушки. АВ – период постоянной скорости сушки, в течении которого влажность материала интенсивно уменьшается. Этот период – когда высушивают сильно увлажненный материал, причем вся поверхность материала увлажнена равномерно за счет быстро протекающего подвода влаги из глубинных слоев. Поверхность испарения совпадает с поверхностью материала, скорость сушки определяется только

изображается кривой сушки (рис. 9-16, кривая АВС). Кривая сушки состоит из двух участков, соответствующих различным периодам сушки. АВ – период постоянной скорости сушки, в течении которого влажность материала интенсивно уменьшается. Этот период – когда высушивают сильно увлажненный материал, причем вся поверхность материала увлажнена равномерно за счет быстро протекающего подвода влаги из глубинных слоев. Поверхность испарения совпадает с поверхностью материала, скорость сушки определяется только  , т.е. скоростью внешней диффузии влаги из пограничного слоя в окружающую среду. В этот период вся теплота, подводимая к материалу, затрачивается на интенсивное испарение влаги с поверхности материала. Температура материала практически постоянна и равна температуре испарения жидкости со свободной поверхности (температура мокрого термометра)

, т.е. скоростью внешней диффузии влаги из пограничного слоя в окружающую среду. В этот период вся теплота, подводимая к материалу, затрачивается на интенсивное испарение влаги с поверхности материала. Температура материала практически постоянна и равна температуре испарения жидкости со свободной поверхности (температура мокрого термометра)  (отрезок А’В’ на линии

(отрезок А’В’ на линии  и точка В на линии u’(

и точка В на линии u’( критической влажностью. Наступает момент, когда влага удалена полностью с поверхности материала и скорость сушки определяется скоростью внутренней диффузии влаги. Из материала удаляется наиболее прочно связанная влага – капиллярная, адсорбционно-связанная.

критической влажностью. Наступает момент, когда влага удалена полностью с поверхности материала и скорость сушки определяется скоростью внутренней диффузии влаги. Из материала удаляется наиболее прочно связанная влага – капиллярная, адсорбционно-связанная. ) – участок В’С’ на кривой

) – участок В’С’ на кривой  ). Обычно материал высушивается до конечной влажности

). Обычно материал высушивается до конечной влажности  (точки С и С’).

(точки С и С’). может отличаться от приведенной на рис. 9-16 в зависимости от структуры материала и вида связи влаги с материалом. Не всегда при сушке наблюдаются оба периода; в отдельных случаях весь процесс протекает в интервале влажности

может отличаться от приведенной на рис. 9-16 в зависимости от структуры материала и вида связи влаги с материалом. Не всегда при сушке наблюдаются оба периода; в отдельных случаях весь процесс протекает в интервале влажности  , что соответствует первому периоду, а в других – в интервале влажности

, что соответствует первому периоду, а в других – в интервале влажности  , т.е. второму периоду.

, т.е. второму периоду. ) от влагосодержания материала u’. Участок АВ отвечает первому периоду, а отрезок ВС – второму периоду. Вид кривых скоростей сушки во втором периоде весьма разнообразен: линия ВС’ может быть вытянутой, выпуклой, иметь вторую критическую точку, т.е. характер ее зависит от свойств материала и вида связи с ним влаги.

) от влагосодержания материала u’. Участок АВ отвечает первому периоду, а отрезок ВС – второму периоду. Вид кривых скоростей сушки во втором периоде весьма разнообразен: линия ВС’ может быть вытянутой, выпуклой, иметь вторую критическую точку, т.е. характер ее зависит от свойств материала и вида связи с ним влаги. . Знак минус означает убыль влаги со временем. Разделим переменные и проинтегрируем это уравнение в пределах изменения влажности в первом периоде:

. Знак минус означает убыль влаги со временем. Разделим переменные и проинтегрируем это уравнение в пределах изменения влажности в первом периоде: (9-27)

(9-27) и продолжительность сушки в первом периоде

и продолжительность сушки в первом периоде  , (9-28)

, (9-28) . Для нее можно записать:

. Для нее можно записать: , (9-29)

, (9-29) :

: , (9-30)

, (9-30) , откуда

, откуда , (9-31)

, (9-31) ), откуда

), откуда , (9-32)

, (9-32)

Рис.9-18.Камерная сушилка:

Рис.9-18.Камерная сушилка: мм). Контроль ведется по температуре циркулирующего воздуха, температуре высушиваемого материала; в работающих под вакуумом – абсолютное давление и температуру сушильного агента. Применимость – для сушки разнообразных химических и пищевых продуктов.

мм). Контроль ведется по температуре циркулирующего воздуха, температуре высушиваемого материала; в работающих под вакуумом – абсолютное давление и температуру сушильного агента. Применимость – для сушки разнообразных химических и пищевых продуктов.

; частота вращения -

; частота вращения -  об/мин.

об/мин.

Рис.9-23.Пневматическая сушилка:

Рис.9-23.Пневматическая сушилка: