Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация процессов освоения производства новой продукции.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте В отечественной и зарубежной практике освоения производства существуют три основных метода перехода на выпуск новых изделий: последовательный, параллельный и параллельно-последовательный. При последовательном методе переход на выпуск машины новой конструкции осуществляется путем остановки всех производственных цехов предприятия. На этот период ставится задача освоения разработанных заблаговременно технологических процессов изготовления деталей, узлов и сборочных операций по новому изделию. Старое оборудование демонтируют, устанавливают новое, меняют подъемно-транспортные средства, осуществляют полную перепланировку, изготовляют оснастку и инструмент. Для этого метода характерны значительные экономические потери, определяемые временным прекращением выпуска машин. Переход без остановки производства возможен лишь в условиях, когда высок коэффициент преемственности, т.е. фактически осуществляется переход на новую модификацию одного и того же изделия. При параллельном методе или осваивается новая конструкция машины на площадях, используемых лишь период отладки производства, или осваивается новая конструкция машины на новых площадях, которые впоследствии становятся основными производственными площадями. В первом случае создаются небольшие временные участки и цехи, которые предназначены для отладки технологических процессов и которые работают нарду с основными цехами, выпускающими машины старой модели. После того, как оборудование и оснастка новых технологических процессов будут отлажены, мастера, наладчики и рабочие обучены, оборудование таких участков и цехов передается в основные цехи, где затем осуществляется его перепланировка. Остановка производства ведет к некоторым потерям в выпуске машин, правда, существенно меньшим, чем при последовательном методе. Организация временных участков и цехов требует значительных средств на строительство зданий и приобретение дополнительного оборудования, часть которого после освоения может оказаться лишней. Во втором случае, характерном для расширяющегося производства, создаются параллельные цехи, в которых отлаживаются и осваиваются технологические процессы изготовления новых изделий, но по завершении отладки в отличие от первого случая основное производство остается в этих вновь организованных цех. Некоторое время предприятие имеет два производственных потока. Поток дл выпуска старой продукции работает по убывающему графику, а для выпуска новой конструкции машины – по нарастающему графику. При параллельно-последовательном методе процесс освоения выпуска новой машины делится на несколько этапов. В течение каждого из этих этапов осваивается часть агрегатов, узлов. В результате достигается снижение потерь по сравнению с другими методами перехода на выпуск новой продукции, так как уровень готовности оснастки и специального оборудования для агрегатов и узлов, входящих в очередной осваиваемый этап, может быть доведен до 100%. В результате оказывается возможным быстрое освоение технологических процессов и введение технически обоснованных норм выработки. Поэтапный переход неприемлем в тех случаях, когда в силу конструкционных отличий, несоответствия габаритов и назначения отдельные новые узлы и агрегаты машины не могут быть установлены в старой машине. При любом варианте безостановочного перехода необходимо осуществить целый комплекс организационно-технических мероприятий. По предварительным чертежам проектируются технологические процессы для своевременного заказа специального оборудования, причем обеспечивается постоянный контакт технологов завода со станкостроительными предприятиями, на которых размещены заказы. Испытания изделий, выпуск чертежей, проектирование технологических процессов и технологической оснастки, ее изготовление ведутся параллельно-последовательным методом. Планировки цехов разрабатываются в двух вариантах: временная, рассчитанная на период перехода, и основная – для работы после завершения перехода и получения специального оборудования. При наличии сборочных конвейеров их приспосабливают для сборки как старой, так и новой модели в одном потоке. Создают запасы инструмента и оснастки для производства старого изделия до момента перехода на новую модель с переключением всех мощностей инструментальных цехов на изготовление оснастки только для новой модели. Необходимо также создать запасы агрегатов старой модели для резерва на время перехода. Затем изготовляют детали новой модели и обирают опытную партию агрегатов и узлов с целью проверки как технологических процессов, так и дополнительной проверки качества самой конструкции. При выборе метода перехода на выпуск новых изделий необходимо обеспечить минимум потерь на выпуске продукции. Но при этом приходится учитывать тип производства, сложность изделия, степень конструкционной преемственности, ресурсы предприятия и другие факторы. Так, для сложных многоагрегатных изделий массового производства может оказаться нецелесообразным параллельно-последовательный метод, а для простых изделий при высокой степени конструкционной преемственности – последовательный. Поэтому чтобы выбрать оптимальный метод перехода на выпуск новых изделий, проводят технико-экономический анализ методов перехода, определяют годовой объем выпуска и потере в выпуске при различных способах перехода с учетом заданных ресурсов предприятия, рассчитывают годовой экономический эффект за рассматриваемый период, выбирают наиболее эффективный вариант перехода при заданных ресурсах. Вопрос №30. Планирование технической подготовки производства. Ленточный график. При планировании технической подготовки производства определяют трудоемкость работ по всем стадиям и циклам, составляют смету затрат. При этом предусматриваются методы организации работ и обеспечение надежного оперативного контроля за ходом подготовки производства. Для расчетов объемов работ в натуральном выражении, трудоемкости, длительности циклов создается нормативная база. Создание нормативов на целый ряд творческих работ, характерных для процессов научных исследований и конструирования, связано с серьезными трудностями. Поэтому степень точности нормативов подготовки производства может быть различной. При отсутствии их прибегают к вероятностным методам планирования. Различают два типа нормативов: объемные, т.е. нормативы объема работ в натуральном выражении, и трудовые, т.е. нормативы объема работ в нормо-часах. К первому типу относятся, например, нормативы количества конструкторских листов на изделия, сборочную единицу, оригинальную деталь, нормативы количества технологической документации на деталь оригинальную, коэффициент оснащенности техпроцессов; ко второму - трудоемкость конструкторских, чертежных, копировальных и др. работ по проектированию техпроцесса и оснастки на одну оригинальную деталь и др. При разработке нормативов учитываются основные факторы, влияющие на количество документации и трудоемкость ее разработки. Так, для нормативов на конструкторские работы, как правило, учитываются группы сложности и новизны изделий, сборочных единиц и деталей, а в некоторых типах нормативов дополнительно густота заполнения чертежа, серийность, масса изделия. Для нормативов на разработку техпроцессов учитываются группы сложности деталей, приспособлений, инструмента. Дл отнесения к группам сложности и новизны составляются соответствующие классификаторы. На основе установленной по нормативам трудоемкости работ может быть рассчитан цикл каждой стадии, каждого этапа технической подготовки производства в календарных днях:

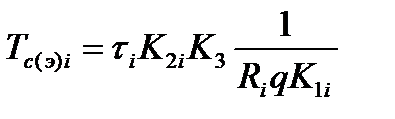

где

При достаточно большой степени новизны для расчета цикла может быть использован один из методов экспертных оценок – индивидуальный (получение от каждого эксперта независимой оценки и математическая обработка для получения средней), групповой (совместное обсуждение вопроса экспертами), дельфийский (многоэтапный опрос экспертов для согласования из мнений). Однако при большой степени новизны и отсутствия нормативной базы следует использовать вероятностные оценки, характерные для сетевых методов планирования и управления. Организация работ по технической подготовке производства основывается на последовательном и параллельно-последовательном выполнении стадий и этапов. Последовательное выполнение заключается в том, что каждая следующая стадия начинается только после полного завершения предшествующей.

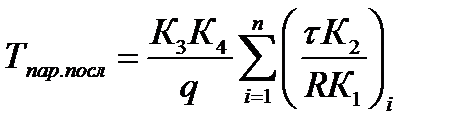

В этом случае общий цикл технической подготовки производства в календарных днях будет определяться по формуле:

Полученный срок Тпосл должен быть сопоставлен с директивным сроком Тдир, устанавливаемым руководящими органами и заказчиком, причем расчетный цикл должен быть меньше директивного или, в крайнем случае, равен ему. Цикл технической подготовки производства можно сократить либо путем сокращения цикла выполнения отдельных стадий, либо частичным совмещением выполнения стадий. При этом соблюдаются следующие правила: если последующая стадия более длительная, ее можно начинать почти одновременно с предыдущей, если последующая стадия менее длительная, то ее начало надо сдвинуть вправо по шкале времени по отношению к началу связанной с ней предшествующей стадии. Цикл технической подготовки производства при совмещении во времени стадий будет равен:

где

Для координации во времени стадий и этапов подготовки производства составляются с учетом возможного смещения во времени их выполнении графики подготовки производства, позволяющие отразить календарные сроки начала и окончания стадий и этапов, а также всей подготовки производства. График составляется от конечного, заданного срока окончания подготовки. На нем наносятся параллельно линии, отражающие фактическое выполнение тех или иных стадий и этапов работ с указанием процента выполнения. Планирование подготовки производства включает и составление сметы затрат, в которой расшифровываются и обосновываются необходимые затраты по соответствующим статьям. Дл я планирования себестоимости каждой темы, связанной с подготовкой новых изделий, смета составляется по калькуляционным статьям затрат, а для планирования всей хозяйственной деятельности организации или завода – по экономическим элементам.

Вопрос №31. Сетевое планирование и управление. Элементы сетевого графика. Современные научно-технические разработки характеризуются следующими особенностями: сложностью и новизной объектов новой техники, ускорением темпов осуществления проектов, быстрым моральным старением объектов проектирования и производства, необходимостью системного подхода к разработке объектов новой техники. Все это потребовало применения новых методов в планировании. Одним из таких методов является моделирование процесса разработки, т.е. достаточно полное и точное отображение в той или иной форме взаимосвязей и характеристик работ в процессе выполнения проекта. Традиционные методы планирования предполагают использование простейших моделей типа ленточных и цикловых графиков (достижения при планировании «все в уме»).

Однако на таких графиках невозможно показать взаимосвязи отдельных работ, поэтому бывает трудно оценить значимость какой-либо работы для выполнения конечной цели. Могут возникать непредвиденные простои, вызванные задержками на смежных сопряженных работах, которые трудно отразить графически. Трудно также отразить и динамичность современных разработок, скорректировать весь график в связи с изменением сроков выполнения каких-либо работ, показать, как изменится сроки завершения работ. С помощью ленточного графика невозможно обеспечить равномерную загрузку исполнителей. Это далеко не полный перечень недостатков наиболее широко принятых сейчас методов планирования и графического отображения планов подготовки производства. Эти недостатки в значительной мере ликвидируются применяемыми в настоящее время системами сетевого планирования и управления (СПУ). Системы СПУ являются комплексом графических и расчетных методов, организационных мероприятий и контрольных приемов, обеспечивающих моделирование, анализ и динамическую перестройку плана выполнения сложных проектов и разработок. СПУ - это один из методов кибернетического подхода к управлению сложными динамическими системами с целью обеспечения определенных оптимальных показателей. К таким показателям можно отнести: минимальное время выполнения всего комплекса работ, минимальная стоимость разработки, экономия ресурсов и т.д. Особенности СПУ заключаются в следующем: · реализуется системный подход к решению вопросов организации управления процессами; · используется информационно-динамическая модель особого вида - сетевой график для логико-математического описания, процесса и алгоритмизация расчетов параметров этого процесса (продолжительности, трудоемкости, стоимости и др.); · применяются машинные информационно-вычислительные системы обработки исходных и оперативных данных для расчета плановых показателей и получения необходимых аналитических и отчетных сводок. Системный подход заключается том, что деятельность всех коллективов исполнителей рассматривается как единый комплекс взаимосвязанных и взаимозависимых операций, направленных на достижение конечной цели. Коллективы исполнителей рассматриваются как звенья единой организационной системы. Системы СПУ классифицируются по следующим основным признакам: · организационной структуре и характеру функционирования объекта управления; · характеру используемых сетевых моделей и решаемых задач; · используемым средствам обработки информации. Кроме того, по объему и степени детализации различают первичные, частные и комплексные сети. Детализация графика зависит от сложности разработки и продолжительности выполнения самих работ. Наиболее разработанной в настоящее время является система СПУ, в которой в состав входной информации включаются только данные о временных параметрах и отсутствуют данные о стоимости работ и ресурсах. Основным плановым документом в системе СПУ является сетевой график (сетевая модель), представляющий собой информационно-динамическую модель, в которой изображаются взаимосвязи и результаты всех работ, необходимых для достижения конечной цели разработки.

В терминах теории графов сетевой график - это ориентированный граф без контуров, ребра которого имеют одну или несколько числовых характеристик. Ребрами изображаются на графе работы, а вершинами графа – события. Вершинами сетевого графика обозначены отдельные события, после совершения которых расщепляется комплекс работ или, наоборот - объединяется. Ребра графа представляют информацию о взаимозависимости очередности выполнения работ. Работами называются любые процессы, действия, приводящие к достижению определенных результатов (событий). Кроме работ действительных, т.е. требующих затрат времени, существуют так называемые фиктивные работы (зависимости). Фиктивной работой (зависимостью) называется связь между какими-то результатами работ (событиями); не требующая затрат времени. Работа в сетевом графике изображается стрелкой. Каждая стрелка, кроме пунктирных, означает затрату какого-то времени, необходимого для выполнения соответствующей работы. Затрачиваемое на работу время указывается над стрелкой. Ни длина стрелки, ни ее направление не имеют значения. Желательно только выдерживать направление стрелок так, чтобы исходное событие располагалось слева в сетевом графике, а завершающее – справа. Для отображения на графике так называемых фиктивных работ используются пунктирные стрелки, над которыми время не указывается, а проставляется нуль. Событиями называются результаты проведенных работ. Формулировка события всегда записывается в совершенной форме. Каждое событие может быть отправным моментом для начала последующих работ. События не имеют протяженности, они фиксируют только факт окончания работы. В сетевом графике событие изображается кружком, прямоугольником или другой геометрической фигурой, в которой указывается порядковый номер или шифр события, а иногда и его название. Любое промежуточное событие, за которым непосредственно начинаются данные работы, называется начальным (обозначается символом i). Любое промежуточное событие, которому непосредственно предшествуют данные работы, называется конечным (обозначается символом j). Первоначальное событие в сети, не имеющее предшествующих ему событий и отражающее начало выполнения всего комплекса работ, включенного в данную сеть, называется исходным и обозначается I. Событие, которое не имеет последующих событий и отражает конечную цель комплекса работ, включенных в данную сеть, называется завершающим и обозначается С. Любая последовательность работ в сетевом графике, в котором конечное событие одной работы совпадает с начальным событием следующей работы, называется путем. Различают несколько видов путей: - от исходного J события до завершающего С события - полный путь, - от исходного события до данного - путь, предшествующий данному событию, - от данного события до завершающего - путь, последующий за данным событием, - между двумя какими-либо промежуточными событиями i и j – путь между событиями i и j, - путь между исходным и завершающим событием, имеющий наибольшую продолжительность - критический путь. Системы СПУ функционирую последовательно в трех режимах: предварительного планирования, исходного планирования и оперативного управления ходом работ. При предварительном планировании определяется структура разработки, взаимосвязи, последовательность выполнения отдельных этапов, состав и взаимосвязи организаций - соисполнителей, ориентировочные сроки поставок, потребность в основных ресурсах и финансировании. Вариант утверждается вышестоящими организациями. В процессе исходного планирования выполняются следующие этапы: расчленение комплекса и выдача ответственным исполнителям заданий для составления фрагментов сетевой модели; построение и расчет частных сетевых моделей; построение и расчет комплексной модели.

Вопрос №32.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 544; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.011 с.) |

,

, - трудоемкость стадии (этапа), чел.ч.;

- трудоемкость стадии (этапа), чел.ч.;  -численность работников, одновременно выполняющих одну, стадию (этап);

-численность работников, одновременно выполняющих одну, стадию (этап);  - продолжительность смены, ч.;

- продолжительность смены, ч.;  - коэффициент, учитывающий выполнение норм (при сдельной оплате труда);

- коэффициент, учитывающий выполнение норм (при сдельной оплате труда);  - коэффициент, учитывающий дополнительное время на согласование, утверждение, внесение изменений в техдокументацию и др. работы, не предусмотренные нормативами (K2i = 1,1... 1,5);

- коэффициент, учитывающий дополнительное время на согласование, утверждение, внесение изменений в техдокументацию и др. работы, не предусмотренные нормативами (K2i = 1,1... 1,5);  - коэффициент перевода рабочих дней в календарные:

- коэффициент перевода рабочих дней в календарные: , где

, где  - число рабочих дней в плановом году;

- число рабочих дней в плановом году;  - число календарных дней.

- число календарных дней.

, где п - число стадий технической подготовки производства.

, где п - число стадий технической подготовки производства.

- средний коэффициент параллельности выполнения стадий (этапов) технической подготовки производства в зависимости от конкретных условий производства (К4 = 0,3,..0,7)

- средний коэффициент параллельности выполнения стадий (этапов) технической подготовки производства в зависимости от конкретных условий производства (К4 = 0,3,..0,7)