Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предмет и задачи курса «Организации производства».Содержание книги

Поиск на нашем сайте

Вопрос №1. Предмет и задачи курса «Организации производства». Организация производства – это наука, изучающая оптимальное соединение во времени и пространстве личных и вещественных факторов производства для реализации цели хозяйствования с наименьшими затратами производственных ресурсов. Технические и естественные науки изучают техническую сторону производства, а экономическая теория – общественную сторону производства, куда входят экономические законы общества и отношения людей по поводу производства. Объектом курса «Организация производства» является предприятие с его производственно-хозяйственной деятельностью. Это отрасль экономического знания, изучающая действие и проявление законов в рамках деятельности предприятия. Объективной основой организации производства служат отношения, возникающие в сфере производства материальных благ на уровне низового звена промышленности предприятия. В ходе формирования и функционирования процесса материального производства проявляются следующие виды отношений, которые являются отношениями организации производства: - технические отношения, выражающие формы объединения людей и вещественных факторов производства; - отношения между людьми, возникающие по поводу совместного труда участников производственного процесса; - отношения, обеспечивающие связи между технической стороной производительных сил и отношениями собственности. Предметами изучения дисциплины "Организация производства" являются закономерности организации производственных систем и процессов на промышленных предприятиях и разработанные на их основе рациональные формы и методы осуществления производственных процессов выпуска конкурентоспособной продукции при наиболее экономном использовании трудовых, материальных и финансовых ресурсов. Организация производства, как и любая другая наука, опирается на определенную группу законов и соответствующих им закономерностей. Положения этой науки базируются на экономических законах, законах отдельных технических и естественных наук (например, кибернетики, теории систем, теории управления). Вместе с тем она опирается на собственные законы и только ей присущие закономерности. Научную основу организации производства составляют политическая экономия, экономически теория и диалектический метод познания. Экономическая теория и политическая экономия раскрывают содержание экономических законов, в соответствии с которыми организуется и планируется деятельность предприятия. Диалектический метод находит выражение прежде всего в том, что вопросы организации производства изучаются в тесной связи с задачами расширенного воспроизводства и развития экономики переходного периода. Вопросы организации производства рассматриваются в движении, в развитии, благодаря чему определяются новые пути и средства ее прогресса. Разработка теоретических вопросов и положений в области организации производства основывается на изучении, анализе, систематизации и обобщении опыта отечественных и зарубежных предприятий. Вопросы экономической теории и практики машиностроительного производства рассматриваются в непосредственной взаимосвязи с техническими, в аспекте научно-технического прогресса. Многостороннее, многофакторное исследование предприятия становится возможным лишь при комплексном использовании методологических основ многих наук - экономической теории, социологии, физиологии, математики, кибернетики, при широком применении современных технических средств исследования и электронно-вычислительной техники. Методы организации производства в значительной мере зависят от технологического профиля предприятия. Многие организационные вопросы могут быть успешно решены только на основе глубоких знаний, применяемых на предприятии технологических процессов, особенностей оборудования и оснастки, ясного представления о направлениях и средствах научно-технического прогресса в данной отрасли машиностроительного производства. Организация производства как самостоятельная научная дисциплина обладает собственным понятийным аппаратом, включающим присущие ей категории и понятия. Наука организации производства имеет определенный круг объектов изучения. Круг теоретических проблем, изучаемых наукой, включает: предмет науки организации производства; место организации производства в системе наук; систему законов, закономерностей и принципов организации производства; системную концепцию организации производства; формы и методы организации производства; развитие организации производства; теорию и методы определения экономической эффективности организации производства; формы и методы реализации научных разработок в производстве.

Цели изучения курса "Организация производства".

Результаты деятельности предприятия (объединения) зависят от уровня квалификации, организованности работников коллектива. Росту активного участия работников коллектива в управлении производством способствует знание научных основ организации, планирования и управления предприятием (объединением). Курс "Организация производства" представляет собой комплексную учебную дисциплину, в которой изучаются основные, необходимые для будущего инженера вопросы организации подготовки производства, производственно-хозяйственной деятельности предприятий, научной организации труда, управление а планирования производства. Цели изучения курса "Организация производства": - вооружить будущих специалистов - организаторов производства знаниями в области организации промышленного производства, достаточными для квалифицированного решения задач, возникающих в процессе работы у руководителя; - привить специалистам навыки проектирования организации производства и деятельности по организационному совершенствованию в объединениях и на предприятиях промышленности; - научить студента решать задачи совершенствования организации производства и использования экономических методов для повышения экономической эффективности и социальной эффективности производственной деятельности объединений и предприятий; - повысить уровень знаний экономики и организации производства работников предприятий (объединений), способствуя их активному участию в достижении высокой эффективности производства.

Задачами организации производства: 1. Ускорение темпов создания и освоения новой высокоэффективной техники, улучшения её качества и конкурентоспособность. 2. Повышение производительности труда, развитие и совершенствование форм организации труда. 3. Повышение качества выпускаемой продукции на основе систем управления качеством и совершенствование технического контроля. 4. Снижение материалоёмкости, энергоёмкости, себестоимости выпускаемой продукции и повышение рентабельности производства. 5. Сокращение производственного цикла, увеличение объёма выпуска продукции, повышение показателя фонда отдачи.

Вопрос №2. Вопрос №3. Вопрос №4. Вопрос №5. Вопрос №6. Вопрос № 7. Расчет длительности производственного цикла простого Вопрос №8. Расчет длительности производственного цикла простого процесса при Вопрос №9. Расчет длительности производственного цикла простого процесса Вопрос №10. Вопрос № 11. Вопрос №12. Вопрос №13. Вопрос №14. Вопрос №15. Вопрос №16. Вопрос №17. Вопрос № 18. Вопрос № 19. Вопрос №20. Вопрос №21. Вопрос №22. Вопрос №23. Вопрос №24. Содержание конструкторской подготовки производства. При разработке новых изделий конструкторская подготовка производства является одной из важнейших, определяющих в значительной степени успех в применении будущего изделия в народном хозяйстве. При конструкторской подготовке используются результаты НИР, а также богатейший материал, полученный в результате эксплуатации и производства аналогов проектируемого изделия. Разработку конструкции новых изделий осуществляют, как правило, проектно-конструкторские организации и отделы главного конструктора заводов на основе плановых заданий вышестоящих организаций - министерств, правительства. Требования, состав работ, основные показатели конструкторской подготовки регламентируются ГОСТами. Первичным является ГОСТ 15.001-73 «Разработка и постановка продукции на производство. Общие положения». В нем раскрываются основные функции заказчика, разработчика, изготовителя и потребителя продукции, включая порядок разработки, согласования и утверждения технических заданий, порядок испытаний опытных образцов и продукции серийного и массового производства. К организации конструкторской подготовки производства предъявляется ряд требований, главные из них следующие: - в процессе КПП должны проектироваться новые машины, не только соответствующие современному уровню, но и превосходящие его, в сжатые сроки и при высоком качестве конструкторских решений. Это ускоряет внедрение в производство новой техники, предотвращает ее моральное старение; - экономичность КПП. Для этого требуется так спланировать и организовать работу конструкторского отдела, чтобы общие затраты на техническую подготовку производства были минимальными. Последовательность проведения КПП, содержание ее статей и этапов, виды конструкторской документации, порядок ее использования, внесения в нее изменений регламентируется Единой системой конструкторской документации (ЕСКД). ЕСКД определены основные стадии конструкторской подготовки производства: техническое задание, техническое предложение, эскизный проект, технический проект, разработка технической документации. Технические задания подготавливаются заказчиком или разрабатывающей организацией для заказчика и утверждаются в зависимости от значимости разработки министерством или иным руководящим органом, обосновывается целесообразность и эффективность создания нового изделия. ТЗ определяет назначение новой конструкции, основные эксплуатационные показатели (производительность, мощность и т.д.), потребность в данном изделии на перспективу и ориентировочный годовой выпуск. На этом этапе анализируется современный технический уровень аналогичных изделий, показатели нового изделия должны превосходить мировой уровень. Здесь же производится экономический анализ применения изделия, результатом которого является включение в ТЗ лимитной (предельной) цены изделия. Это заставляет конструкторов тщательно анализировать в дальнейшем конструкторский решения, оперативно выявлять наиболее экономичные варианты. Техническое предложение подготавливается разработчиком на основе ТЗ. В него входят документы в соответствии с требованиями ГОСТ, содержащие также и технико-экономическое обоснование конкретной конструкции. Выполнение работ на этой стадии должно полностью определить возможность удовлетворения всех требований ТЗ в данных производственных условиях. После согласования с заказчиком и утверждения его оно является основой последующих проектных работ. Эскизный проект состоит из кинематических, электрических и других необходимых схем, чертежей общего вида изделия, спецификаций сборочных единиц, в том числе унифицированных и покупных. На этой стадии могут быть изготовлены макеты, проведен промежуточный технико-экономический анализ. Технический проект содержит конструкторское оформление всего изделия, кроме детальных разработок. Проводятся все необходимые виды расчетов: прочностные, надежности и др. Проверяется обеспечение минимальных издержек производства при соблюдении всех эксплуатационных требований к изделию, т.е. проверка технологичности конструкции. На этой стадии важное значение имеет совместная работа конструкторов с технологами. В пояснительную записку к техническому проекту включают все приведенные расчеты, технико-экономическое обоснование конструкции, перечень работ, необходимых для подготовки рабочей документации как к опытным образцам, так и к изделиям серийного выпуска. Технический проект обязательно рассматривается на технико-экономическом совете и утверждается организацией, выдавшей ТЗ на разработку изделия. Разработка рабочей документации разделяется на подготовку: 1. документации опытного образца (партии), на основе которой изготовляют, испытывают и последовательно корректируют документацию, а затем проводят государственные, межведомственные, приемочные испытания, содержание которых определяется ГОСТ 16504-74, а методика ГОСТ 2106-70 с возможной корректировкой документации: изготовлением дополнительных чертежей, согласованием с технологами; 2. документации установочных серий, на основе которой они изготовляются и испытываются; по результатам корректируется конструкторская документация; 3. документацию установившегося серийного или массового производства, на основе которой изготовляется и испытывается контрольная партия; после утверждения акта испытаний документы окончательно корректируют и затем передают технологическим службам для проектирования технологического процесса производства изделия. Конструкторская подготовка производства представляет собой комплекс длительных, сложных и дорогих процессов. Оценка этих процессов с оптимальной точки зрения приводит к успеху. При стремлении сократить сроки и затраты можно создать изделия низкого качества, что потребует затем или снятия изделия с производства или же многочисленных доработок, что затянет время выпуска изделия в производство. С другой стороны, тщательная, длительная конструкторская подготовка производства может привести к тому, что к моменту запуска в производство изделие морально устареет. К числу основных организационно-технических и экономических факторов, которые способствуют ускорению КПП при меньших затратах, относится хорошая организация чертежного хозяйства и внедрение автоматизированного проектирования (САПР).

Вопрос №25. Вопрос №26. Задачи и содержание технологической подготовки производства. Технологическая подготовка производства (ТПП) представляет собой совокупность взаимосвязанных процессов, обеспечивающих готовность завода к выпуску изделий данного уровня качества при установленных сроках, объеме выпуска и затратах. Работа на всех ее стадиях подчиняется стандартам единой системы технологической подготовки производства (ЕСТПП), под которой понимается установленная государственными стандартами система организации и управления ТПП, предусматривающая широкое применение прогрессивных типовых технологических процессов, стандартную технологическую оснастку и оборудование, средства механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ. В соответствии с ГОСТ разработка документации по организации и совершенствованию технологической подготовки производства осуществляется в три этапа: · разработка технического задания - проведение организационно-технического анализа существующих методов и средств ТПП, на основе которого разрабатываются технические предложения по ее организации и совершенствованию; · технический проект - разработка общей структурной схемы ТПП, организационной структуры служб, основных положений по организации и управлению процессом ТПП, технических заданий и алгоритмов для ЭВМ и т.д.; · рабочий проект - разработка информационной модели ТПП, рабочей документации для решения задач на ЭВМ, организационных положений и должностных инструкций, осуществление типизации и стандартизации технологических процессов, унификации и стандартизации технологической оснастки и др. В технологической подготовке производства окончательно решаются задачи, связные с обеспечением технологичности конструкций, собственно технологического проектирования (разработка технологических маршрутов и процессов), нормирования (расчеты трудоемкости операций и материалоемкости деталей), конструирования (оснастка, специальное и вспомогательное оборудование), производства (изготовление специальной оснастки и оборудования) и, наконец, его отладки и освоения. На предприятиях единичного и мелкосерийного производства ТПП ведется обычно децентрализовано. На предприятиях крупносерийного и массового производства ТПП обычно выполняется централизованно. Встречается и смешанная система организации технологической подготовки, особенно там, где производят разнообразную продукцию с различным объемами выпуска.

Вопрос №27. Разработка и выбор оптимального варианта технологического процесса. При разработке технологии изготовления заготовок, деталей, сборочных единиц и изделия в целом руководствуются директивными технологическими материалами: ГОСТами и рекомендациями ЕСТПП, отраслевыми стандартами, стандартами предприятия, техническими условиями, инструкциями, нормативами, классификаторами заготовок, деталей и сборочных единиц, используемых для разработки типовых процессов, альбомами стандартной и типовой оснастки. Технологическими характеристиками цехов. Первой стадией ТПП является разработка межцеховых технических маршрутов (расцеховка), которые устанавливают последовательность прохождения заготовок, деталей, сборочных единиц по подразделениям. Второй стадией ТПП является разработка подробных технологических процессов. Разрабатываются технологические карты (подетальные или подетально-пооперационные), рассчитывается и оптимизируется планировка оборудования и рабочих мест, формируются производственные участки, определяются нормы времени, нормы расхода материалов, оснащенность инструментом, приспособлениями и т.д. Третья стадия ТПП - проектирование и изготовление оснащения. Она включает установление очередности изготовления оснащения, выбор метода перехода на выпуск нового изделии с учетом уровня оснащенности, мощности инструментальных цехов и других факторов, проектирование и изготовление специальной и комплекта унифицированной оснастки. Четвертая стадия ТПП - выверка, отладка и сдача технологических процессов, изготовление пробной и установочной партии изделий. На этой стадии производится экспериментальная проверка разработанных технологических процессов, оснастки, оборудования. Сокращение трудоемкости и сроков ТПП обеспечивают проводимые в рамках ЕСТПП различные организационно-технологические мероприятия, направленные на сокращение трудоемкости и сроков подготовки производства: технологическая стандартизация и унификация; типизация технологических процессов и групповая обработка, унификация технологической документации, агрегатирование и стандартизация оборудования, унификация технологической оснастки; исключение дублирования работ путем организации поиска технологической документации с помощью информационно-поисковых систем; внедрение автоматизированных систем проектирования технологических процессов.

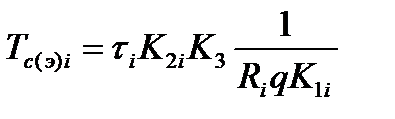

Вопрос №28. Вопрос №29. Вопрос №30. Планирование технической подготовки производства. Ленточный график. При планировании технической подготовки производства определяют трудоемкость работ по всем стадиям и циклам, составляют смету затрат. При этом предусматриваются методы организации работ и обеспечение надежного оперативного контроля за ходом подготовки производства. Для расчетов объемов работ в натуральном выражении, трудоемкости, длительности циклов создается нормативная база. Создание нормативов на целый ряд творческих работ, характерных для процессов научных исследований и конструирования, связано с серьезными трудностями. Поэтому степень точности нормативов подготовки производства может быть различной. При отсутствии их прибегают к вероятностным методам планирования. Различают два типа нормативов: объемные, т.е. нормативы объема работ в натуральном выражении, и трудовые, т.е. нормативы объема работ в нормо-часах. К первому типу относятся, например, нормативы количества конструкторских листов на изделия, сборочную единицу, оригинальную деталь, нормативы количества технологической документации на деталь оригинальную, коэффициент оснащенности техпроцессов; ко второму - трудоемкость конструкторских, чертежных, копировальных и др. работ по проектированию техпроцесса и оснастки на одну оригинальную деталь и др. При разработке нормативов учитываются основные факторы, влияющие на количество документации и трудоемкость ее разработки. Так, для нормативов на конструкторские работы, как правило, учитываются группы сложности и новизны изделий, сборочных единиц и деталей, а в некоторых типах нормативов дополнительно густота заполнения чертежа, серийность, масса изделия. Для нормативов на разработку техпроцессов учитываются группы сложности деталей, приспособлений, инструмента. Дл отнесения к группам сложности и новизны составляются соответствующие классификаторы. На основе установленной по нормативам трудоемкости работ может быть рассчитан цикл каждой стадии, каждого этапа технической подготовки производства в календарных днях:

где

При достаточно большой степени новизны для расчета цикла может быть использован один из методов экспертных оценок – индивидуальный (получение от каждого эксперта независимой оценки и математическая обработка для получения средней), групповой (совместное обсуждение вопроса экспертами), дельфийский (многоэтапный опрос экспертов для согласования из мнений). Однако при большой степени новизны и отсутствия нормативной базы следует использовать вероятностные оценки, характерные для сетевых методов планирования и управления. Организация работ по технической подготовке производства основывается на последовательном и параллельно-последовательном выполнении стадий и этапов. Последовательное выполнение заключается в том, что каждая следующая стадия начинается только после полного завершения предшествующей.

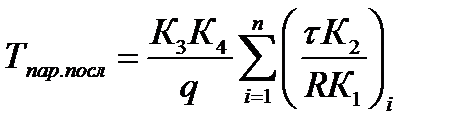

В этом случае общий цикл технической подготовки производства в календарных днях будет определяться по формуле:

Полученный срок Тпосл должен быть сопоставлен с директивным сроком Тдир, устанавливаемым руководящими органами и заказчиком, причем расчетный цикл должен быть меньше директивного или, в крайнем случае, равен ему. Цикл технической подготовки производства можно сократить либо путем сокращения цикла выполнения отдельных стадий, либо частичным совмещением выполнения стадий. При этом соблюдаются следующие правила: если последующая стадия более длительная, ее можно начинать почти одновременно с предыдущей, если последующая стадия менее длительная, то ее начало надо сдвинуть вправо по шкале времени по отношению к началу связанной с ней предшествующей стадии. Цикл технической подготовки производства при совмещении во времени стадий будет равен:

где

Для координации во времени стадий и этапов подготовки производства составляются с учетом возможного смещения во времени их выполнении графики подготовки производства, позволяющие отразить календарные сроки начала и окончания стадий и этапов, а также всей подготовки производства. График составляется от конечного, заданного срока окончания подготовки. На нем наносятся параллельно линии, отражающие фактическое выполнение тех или иных стадий и этапов работ с указанием процента выполнения. Планирование подготовки производства включает и составление сметы затрат, в которой расшифровываются и обосновываются необходимые затраты по соответствующим статьям. Дл я планирования себестоимости каждой темы, связанной с подготовкой новых изделий, смета составляется по калькуляционным статьям затрат, а для планирования всей хозяйственной деятельности организации или завода – по экономическим элементам.

Вопрос №31. Сетевое планирование и управление. Элементы сетевого графика. Современные научно-технические разработки характеризуются следующими особенностями: сложностью и новизной объектов новой техники, ускорением темпов осуществления проектов, быстрым моральным старением объектов проектирования и производства, необходимостью системного подхода к разработке объектов новой техники. Все это потребовало применения новых методов в планировании. Одним из таких методов является моделирование процесса разработки, т.е. достаточно полное и точное отображение в той или иной форме взаимосвязей и характеристик работ в процессе выполнения проекта. Традиционные методы планирования предполагают использование простейших моделей типа ленточных и цикловых графиков (достижения при планировании «все в уме»).

Однако на таких графиках невозможно показать взаимосвязи отдельных работ, поэтому бывает трудно оценить значимость какой-либо работы для выполнения конечной цели. Могут возникать непредвиденные простои, вызванные задержками на смежных сопряженных работах, которые трудно отразить графически. Трудно также отразить и динамичность современных разработок, скорректировать весь график в связи с изменением сроков выполнения каких-либо работ, показать, как изменится сроки завершения работ. С помощью ленточного графика невозможно обеспечить равномерную загрузку исполнителей. Это далеко не полный перечень недостатков наиболее широко принятых сейчас методов планирования и графического отображения планов подготовки производства. Эти недостатки в значительной мере ликвидируются применяемыми в настоящее время системами сетевого планирования и управления (СПУ). Системы СПУ являются комплексом графических и расчетных методов, организационных мероприятий и контрольных приемов, обеспечивающих моделирование, анализ и динамическую перестройку плана выполнения сложных проектов и разработок. СПУ - это один из методов кибернетического подхода к управлению сложными динамическими системами с целью обеспечения определенных оптимальных показателей. К таким показателям можно отнести: минимальное время выполнения всего комплекса работ, минимальная стоимость разработки, экономия ресурсов и т.д. Особенности СПУ заключаются в следующем: · реализуется системный подход к решению вопросов организации управления процессами; · используется информационно-динамическая модель особого вида - сетевой график для логико-математического описания, процесса и алгоритмизация расчетов параметров этого процесса (продолжительности, трудоемкости, стоимости и др.); · применяются машинные информационно-вычислительные системы обработки исходных и оперативных данных для расчета плановых показателей и получения необходимых аналитических и отчетных сводок. Системный подход заключается том, что деятельность всех коллективов исполнителей рассматривается как единый комплекс взаимосвязанных и взаимозависимых операций, направленных на достижение конечной цели. Коллективы исполнителей рассматриваются как звенья единой организационной системы. Системы СПУ классифицируются по следующим основным признакам: · организационной структуре и характеру функционирования объекта управления; · характеру используемых сетевых моделей и решаемых задач; · используемым средствам обработки информации. Кроме того, по объему и степени детализации различают первичные, частные и комплексные сети. Детализация графика зависит от сложности разработки и продолжительности выполнения самих работ. Наиболее разработанной в настоящее время является система СПУ, в которой в состав входной информации включаются только данные о временных параметрах и отсутствуют данные о стоимости работ и ресурсах. Основным плановым документом в системе СПУ является сетевой график (сетевая модель), представляющий собой информационно-динамическую модель, в которой изображаются взаимосвязи и результаты всех работ, необходимых для достижения конечной цели разработки.

В терминах теории графов сетевой график - это ориентированный граф без контуров, ребра которого имеют одну или несколько числовых характеристик. Ребрами изображаются на графе работы, а вершинами графа – события. Вершинами сетевого графика обозначены отдельные события, после совершения которых расщепляется комплекс работ или, наоборот - объединяется. Ребра графа представляют информацию о взаимозависимости очередности выполнения работ. Работами называются любые процессы, действия, приводящие к достижению определенных результатов (событий). Кроме работ действительных, т.е. требующих затрат времени, существуют так называемые фиктивные работы (зависимости). Фиктивной работой (зависимостью) называется связь между какими-то результатами работ (событиями); не требующая затрат времени. Работа в сетевом графике изображается стрелкой. Каждая стрелка, кроме пунктирных, означает затрату какого-то времени, необходимого для выполнения соответствующей работы. Затрачиваемое на работу время указывается над стрелкой. Ни длина стрелки, ни ее направление не имеют значения. Желательно только выдерживать направление стрелок так, чтобы исходное событие располагалось слева в сетевом графике, а завершающее – справа. Для отображения на графике так называемых фиктивных работ используются пунктирные стрелки, над которыми время не указывается, а проставляется нуль. Событиями называются результаты проведенных работ. Формулировка события всегда записывается в совершенной форме. Каждое событие может быть отправным моментом для начала последующих работ. События не имеют протяженности, они фиксируют только факт окончания работы. В сетевом графике событие изображается кружком, прямоугольником или другой геометрической фигурой, в которой указывается порядковый номер или шифр события, а иногда и его название. Любое промежуточное событие, за которым непосредственно начинаются данные работы, называется начальным (обозначается символом i). Любое промежуточное событие, которому непосредственно предшествуют данные работы, называется конечным (обозначается символом j). Первоначальное событие в сети, не имеющее предшествующих ему событий и отражающее начало выполнения всего комплекса работ, включенного в данную сеть, называется исходным и обозначается I. Событие, которое не имеет последующих событий и отражает конечную цель комплекса работ, включенных в данную сеть, называется завершающим и обозначается С. Любая последовательность работ в сетевом графике, в котором конечное событие одной работы совпадает с начальным событием следующей работы, называется путем. Различают несколько видов путей: - от исходного J события до завершающего С события - полный путь, - от исходного события до данного - путь, предшествующий данному событию, - от данного события до завершающего - путь, последующий за данным событием, - между двумя какими-либо промежуточными событиями i и j – путь между событиями i и j, - путь между исходным и завершающим событием, имеющий наибольшую продолжительность - критический путь. Системы СПУ функционирую последовательно в трех режимах: предварительного планирования, исходного планирования и оперативного управления ходом работ. При предварительном планировании определяется структура разработки, взаимосвязи, последовательность выполнения отдельных этапов, состав и взаимосвязи организаций - соисполнителей, ориентировочные сроки поставок, потребность в основных ресурсах и финансировании. Вариант утверждается вышестоящими организациями. В процессе исходного планирования выполняются следующие этапы: расчленение комплекса и выдача ответственным исполнителям заданий для составления фрагментов сетевой модели; построение и расчет частных сетевых моделей; построение и расчет комплексной модели.

Вопрос №32. Вопрос №33. Вопрос № 34. Вопрос №35. Вопрос №36, Вопрос №37. Вопрос № 38. Вопрос № 39. Вопрос №40. Методы нормирования труда. Технически обоснованные нормы времени устанавливают на основе тщательного анализа и выявления всех производственных возможностей каждого цеха, участка, рабочего места и исследования составных частей данной операции. При установлении технически обоснованных норм соблюдается следующая очередность работ: · анализируют нормируемую операцию по ее структурным элементам; · проектируют рациональный состав и содержание операции по элементам; · проектируют наиболее рациональный технологический режим работы оборудования для дано операции; · проектируют регламент трудового процесса рабочего-исполнителя; · рассчитывают норму времени на операцию по длительности отдельных элементов с учетом их рационального сочетания; · разрабатывают организационно-технические мероприятия, обеспечивающие внедрение запроектированной операции со всеми относящимися к ней режимами и приемами труда. При этом применяются следующие методы: 1) Аналитически-исследовательский метод основан на исследовании операции в производственных условиях и изучении затрат рабочего времени на ее выполнение при помощи хронометража и фотографии рабочего дня. При этом методе выполняют следующее: изучают процесс в конкретных условиях производства; анализируют и проектируют рациональную структуру операции; разрабатыв

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1059; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.60 (0.012 с.) |

,

, - трудоемкость стадии (этапа), чел.ч.;

- трудоемкость стадии (этапа), чел.ч.;  -численность работников, одновременно выполняющих одну, стадию (этап);

-численность работников, одновременно выполняющих одну, стадию (этап);  - продолжительность смены, ч.;

- продолжительность смены, ч.;  - коэффициент, учитывающий выполнение норм (при сдельной оплате труда);

- коэффициент, учитывающий выполнение норм (при сдельной оплате труда);  - коэффициент, учитывающий дополнительное время на согласование, утверждение, внесение изменений в техдокументацию и др. работы, не предусмотренные нормативами (K2i = 1,1... 1,5);

- коэффициент, учитывающий дополнительное время на согласование, утверждение, внесение изменений в техдокументацию и др. работы, не предусмотренные нормативами (K2i = 1,1... 1,5);  - коэффициент перевода рабочих дней в календарные:

- коэффициент перевода рабочих дней в календарные: , где

, где  - число рабочих дней в плановом году;

- число рабочих дней в плановом году;  - число календарных дней.

- число календарных дней.

, где п - число стадий технической подготовки производства.

, где п - число стадий технической подготовки производства.

- средний коэффициент параллельности выполнения стадий (этапов) технической подготовки производства в зависимости от конкретных условий производства (К4 = 0,3,..0,7)

- средний коэффициент параллельности выполнения стадий (этапов) технической подготовки производства в зависимости от конкретных условий производства (К4 = 0,3,..0,7)