Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок зубчастих з'єднаньСодержание книги

Поиск на нашем сайте Основним критерієм роботоздатності зубчастих з'єднань є опір робочих повер– хонь зминанню та спрацьовуванню, яке виникає через відносні мікропереміщення навантажених поверхонь внаслідок деформацій вала та зазорів у деталях з'єднання (корозійно–механічне спрацьовування). Для всіх типів зубчастих з'єднань, навантажених обертовим моментом Т, умовне напруження зминання робочих поверхонь зубців визначають за формулою σзм = Ft/Aзм = 2T/(dm·h·l·z·ξ),(1) де Ft = 2T/dm– колова сила в зубчастому з'єднанні; Aзм = hlzξ– розрахункова площа дотикання зубців з'єднання; dm– середній діаметр з'єднання; h– висота робочої поверхні контакту зубців; l – довжина зубчастого з'єднання (довжина маточини деталі, розміщеної на валу); z – число зубців у з'єднанні; ξ = 0,75...0,80 – коефіцієнт, що враховує нерівномірність розподілу навантаження на зубці з'єднання.

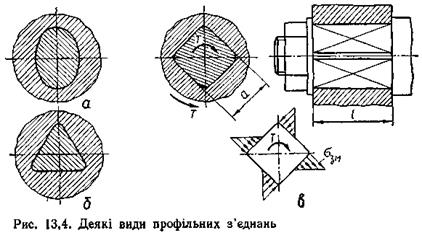

Розрахунок зубчастих з'єднань може бути використаний для з'єднань, навантажених тільки обертовим моментом Т.При навантаженні з'єднання моментом T, а також радіальною Fта осьовою Fа силами (рис 13.2) розрахунок треба виконувати згідно з ГОСТ 21425–75, який розповсюджується тільки на зубчасті з'єднання з прямокутним профілем зубців. Тут умова (1) може бути використана лише для орієнтовного визначення довжини l з'єднання. Роботоздатність зубчастого з'єднання забезпечується за умови σзм < [σ]зм, де [σ]зм – допустиме напруження, що запобігає зминанню та спрацьовуванню зубців; [σ]3Μ = (10...20) МПа – для рухомих з'єднань із загартованими робочими поверхнями і спокійного навантаження; [σ]зм = (80...100) МПа – для нерухомих з'єднань з неза–гартованими робочими поверхнями; [σ]3Μ = (110...130) МПа – для нерухомих з'єднань із загартованими робочими поверхнями. За стандартом формула (1) для визначення умовних напружень на робочих поверхнях зубців має вигляд σ = T/(SFl), (2) де SF = 0,5dmhz – питомий сумарний статичний момент площі робочих поверхонь з'єднання щодо осі вала при ξ = 1 (табл. 13.1). Напруження σ, добуте за формулою (2), не повинно бути більшим від меншого із двох значень умовних допустимих напружень, тобто [σ]СП ≥ σ ≤ [σ]3Μ, де [σ]СП – умовне допустиме напруження для обмеження спрацьовування, [σ]3Μ – умовне допустиме напруження для обмеження зминання. Для визначення допустимих напружень [σ]сп та [σ]3Μ (з урахуванням деяких спрощень порівняно з ГОСТ 21425–75) уводять параметри, що характеризують умови навантаження зубчастого з'єднання (рис. 13.2): ψ = F·dm/(2T); ε = MП/(F·l),(3) де F – радіальна сила; MП – перекидний момент, що визначається за формулою Мп = F·e ± 0,5Fa·d0. (4) У виразі (4) беруть знак «плюс» при дії в одному напрямі двох складових моменту щодо точки О осі вала, яка лежить на середині довжини маточини, і знак «мінус» – при дії в різних напрямах. Умовне допустиме напруження для обмеження спрацьовування визначають за формулою [σ]СП = [σ]'СП КN/(КEКOCКM). (5) Тут [σ]'сп – середнє допустиме напруження при розрахунку нерухомих зубчастих з'єднань, яке беруть за табл.; КN = Умовне допустиме напруження для обмеження зминання в рухомих зубчас– тих з'єднаннях із загартованими робочими поверхнями беруть [σ]3Μ = (10...20) МПа за нормальних умов експлуатації і [σ]3Μ =(5...10) МПа за важких умов. Для нерухомих з'єднань умовне допустиме напруження [σ]3Μ = σТ/(s·KД·КП·КН·КК). (6) Тут σТ – границя текучості матеріалу зубців деталі меншої твердості (для матеріалів з поверхневим зміцненням беруть σТ для поверхневого шару); s = 1,25...1,40 – коефіцієнт запасу (менші значення для незагартованих повер– хонь, більші – для загартованих); KД = Тmах/Т – коефіцієнт динамічності навантаження; КП = 1,2...1,5 – коефіцієнт, що враховує похибки виготовлення з'єднання; КН – коефіцієнт, що враховує нерівномірність розподілу наванта– ження між зубцями при дії на з'єднання радіальної сили F; КК– коефіцієнт, що враховує вплив поздовжньої концентрації навантаження, який визначають за формулою КК= ККР + Ке – 1, (7) де ККР – коефіцієнт концентрації навантаження від закручування вала; Ке –коефіцієнт концентрації навантаження в зв'язку із зміщенням лінії дії радіальної сили від середньої площини маточини визначається за графіком. Формулу (7) використовують при зміщенні радіальної сили Fвід середини з'єднання на величину е убік тієї ділянки вала, де прикладений обертовий момент Т,так як це має місце на рис. 13.2. При цьому проявляється концентрація наванта– ження, яка спричинена скручуванням вала та дією перекидного моменту МП, і яка зосереджена біля одного і того ж торця з'єднання. При зміщенні е у бік, проти– лежний від ділянки вала, де прикладається момент Т,коефіцієнт КК вибирають рівним більшому із значень коефіцієнтів Ккр та Ке. Профільні з'єднання У профільному з'єднанні (рис. 13.4) охоплююча та охоплювана поверхні деталей мають некруглу форму в поперечному перерізі. Це дає змогу передавати обертовий момент без використання додаткових деталей. Такі з'єднання застосо– вують для встановлення на валах рукояток, маховиків, а інколи й важконаванта жених деталей (з'єднання корабельного тягового гвинта з трансмісійним валом). На практиці мають застосування овальний (рис.13.4,а),трикутний (рис.13.4,б) та квадратний (рис. 13.4, б) контури поперечного перерізу профільного з'єднання. Більш досконалими є такі профільні з'єднання, контури яких мають властивість рівноосності – незмінності відстані між двома паралельними дотичними до конту– ру. В цьому разі спрощується технологія обробки поверхонь деталей з'єднання. Порівняно із шпонковими та зубчастими з'єднаннями профільне з'єднання відрізняється меншою концентрацією напружень та кращим центруванням. Недоліком цього з'єднання є складність виготовлення профільних поверхонь.

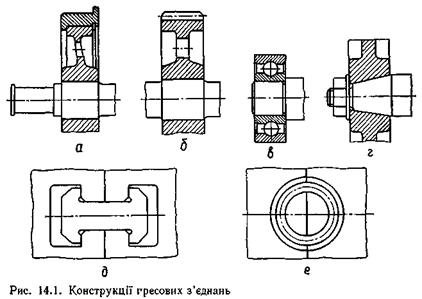

Профільні з'єднання наближено розраховують за умови обмеження напружень зминання, що виникають на спряжених поверхнях, навантажених обертовим момен– том деталей з'єднання. При цьому допускають, що зазор у з'єднанні відсутній. Наприклад, для квадратного контуру профільного з'єднання при розподілі напружень зминання за схемою рис. 13.4, в можна записати рівність T = (σ3Μ /2) · (a·l/2) · (a/3) Виходячи з цієї рівності, умова міцності квадратного з'єднання матиме вигляд σ3Μ = 3·Τ/(a2·l) ≤ [σ]3Μ. (8) Допустиме напруження зминання для сталевих термооброблених деталей профільного з'єднання беруть [σ]3Μ = (90... 120) МПа. ПРЕСОВІ З'ЄДНАННЯ Загальні відомості З'єднання деталей за допомогою посадок із гарантованим натягом називають пресовими. Ці з'єднання займають деяке проміжне положення між роз'ємними та нероз'ємними з'єднаннями. При невеликих натягах пресові з'єднання допускають неодноразове складання та розбирання без пошкодження деталей, але при цьому дещо зменшується несуча здатність з'єднання. При великих натягах під час розбирання з'єднань можливі значні пошкодження, а деколи і руйнування деталей з'єднання. Особливістю пресових з'єднань є те, що вони здійснюються без додаткових деталей.

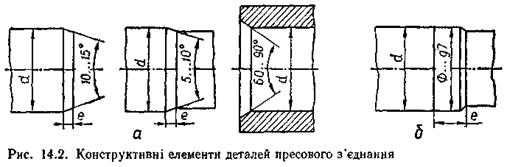

Пресові з'єднання поділяють на дві групи: 1. Пресові з'єднання типу «вал – маточина», в яких з'єднувані поверхні деталей мають циліндричну або конічну форму. Цей дуже розповсюджений, простий, надійний та економічний спосіб з'єднання деталей використовують при відносно рідких розбира–нні – складанні деталей з'єднання, допускає передачу великих навантажень, в тому числі вібраційних та ударних. Пресові з'єднання такого типу застосовують для з'єдна ння бандажа з колесом та колеса з віссю колісної пари залізничного вагону (рис. 14.1, а), для з'єднання зубчастих коліс із валами (рис. 14.1, б), при закріпленні підшипників на валах (рис. 14.1, в) та ін. У пресовому з'єднанні по конічних поверхнях (рис. 14.1, г) потрібний натяг створюється, наприклад, відповідною затяжкою гайки на валу. У пресових з'єднаннях типу «вал – маточина» навантаження (обертовий момент або осьова сила) передається через сили тертя на спряжених поверхнях деталей. Потрібний нормальний тиск між цими поверхнями створюється силами пружних деформацій деталей, що виникають через натяг. 2. Стяжні з'єднання двох або більшої кількості деталей за допомогою спеці–альних стягувальних планок–анкерів (рис.14.1,д)абостягувальних кілець (рис.14.1, е).Контакт деталей у цьому разі здійснюється по площинах. Стягувальні деталі встановлюють по посадках із гарантованим натягом. Через технологічні труднощі виготовлення таких з'єднань їхнє використання обмежене рідкими випадками деяких деталей (збірних станин, маховиків та ін.). Надалі обмежимось розглядом тільки пресових з'єднань типу «вал – маточина», які здійснюються по циліндричних поверхнях. Простота та технологічність такого з'єднання забезпечують йому низьку вартість і можливість використання в масовому виробництві. Висока точність центрування деталей і рівномірний розподіл навантаження на всю посадочну поверхню дає змогу застосовувати пресове з'єднання для скріплення деталей сучасних високошвидкісних машин. Суттєвим недоліком пресового з'єднання є залежність його несучої здатності від ряду факторів, які важко піддаються врахуванню: широкого розсіювання значень коефіцієнта тертя та натягу, впливу робочих температур на міцність з'єднання та ін До недоліків з'єднання належать також наявність високих напружень в деталях при запресовуванні їх та зменшення опору атомного руйнування внаслідок концентрації напружень біля країв отворів. На практиці часто застосовують комбінацію пресового та шпонкового з'єднання У цьому разі пресове з'єднання може бути основним або допоміжним. Якщо пресове з'єднання основне, то воно сприймає більшу частину навантаження, а шпонка тільки підвищує надійність з'єднання (резервний елемент). Допоміжна роль пресового з'єднання відводиться для часткового розвантаження шпонки та центрування деталей. В практичних розрахунках припускають, що навантаження сприймається основним з'єднанням – пресовим або шпонковим. Для пресових з'єднань деталей рекомендують такі посадки: H7/n6; H7/p6; H7/r6; H7/s6; N7/h6; P7/h6. 2. Деякі питання технології складання пресових з'єднань Складання пресових з'єднань здійснюється двома способами: а) запресовуванням (напресовуванням) деталей; б) нагріванням охоплюючої або охолодженням охоплюваної деталі. Запресовування великих деталей виконують на потужних гідравлічних пресах, дрібних деталей – на ручних гвинтових або важільних пресах. Швидкість запресовування не повинна перевищувати 5 м/с. Поверхні спряження деталей, що з'єднуються, рекомендують змащувати свиріповим чи льняним мастилом. Щоб полег– шити центрування та запобігти утворенню задирок, деталі повинні мати фаски (рис. 14.2,а). Розмір фаски е треба брати не менш як 0,1d. Інколи на валу при наявності вільної ділянки виконують центруючий поясок по одній із посадок із гарантованим зазором (рис.14.2, б). Крім полегшення складання з'єднання, такий центруючий поясок зменшує концентрацію напружень біля краю напресованої деталі.

Сила, яку слід прикласти до деталі при її запресовуванні, росте пропорційно довжині пресування, оскільки збільшується площа контакту з'єднуваних деталей Сила при випресовуванні в момент початку відносного руху деталей суттєво більша, ніж при русі, бо коефіцієнт тертя спокою більший коефіцієнта тертя під час відносного руху. Із зменшенням довжини з'єднання при випресовуванні потрібна сила для роз'єму деталей зменшується. Максимальна сила, Н, для запресовування або випресовування деталей може бути наближено визначена для сталевих деталей з'єднання за такою емпіричною залежністю: F = 2·104· δmax l, (1) де δmax –максимальний натяг у з'єднанні, мм; l – довжина пресування, мм. Широке застосування для складання та розбирання пресових з'єднань має такий технологічний метод, як підведення до спряжених поверхней рідкого мастила під високим тиском. Мастило подається по спеціальних каналах у кільцеву канавку, звідки витікає між спряженими поверхнями з'єднання При цьому зменшується сила для випресовування і деталі з'єднання не пошкоджуються. Такий технологічний метод дає змогу неодноразово розбирати та складати пресове з'єднання без суттєвого зменшення його міцності. Часто при складанні пресових з'єднань використовують ефект зміни розмірів деталей залежно від їхньої температури. Для складання з'єднання за допомогою нагрівання охоплюючої або охолодження охоплюваної деталі треба забезпечити різницю температур деталей, яка визначається за формулою Δt = (δmax + Δ)/(α·d), (2) де δmax– максимальний натяг у з'єднанні, мм; Δ=(0,10...0,08)мм – зазор для зручності складання; d – номінальний діаметр поверхонь з'єднання, мм; α – коефіцієнт ліній– ного розширення матеріалу деталей при нагріванні (для сталей α = 12·10–6 1/°С). Нагрівання охоплюючої деталі можна здійснювати в маслі або в спеціальній печі. Для охолодження охоплюваних деталей застосовують суху вуглекислоту (температура випаровування – 79 °С) або рідке повітря (температура випарову–вання – 190 °С). Змащування поверхонь деталей при такому способі складання пресового з'єднання недопустиме. Спосіб складання пресових з'єднань за допомогою нагрівання або охолодження однієї з деталей забезпечує приблизно в 1,5 раза більший опір зміщенню спряжених поверхонь деталей порівняно із з'єднаннями, здобутими запресовуванням. Це пояснюється тим, що при запресовуванні згладжуються нерівності поверхонь і відповідно зменшується натяг у з'єднанні.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 463; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.011 с.) |

108/N– коефіцієнт числа циклів наванта– ження зубців з'єднання за повний строк служби, тобто сумарного числа обертів з'єднання щодо вектора радіального навантаження (N =60nh, де n – частота обертання, хв–1, a h– строк служби з'єднання, год); КE– коефіцієнт режиму навантаження з'єднання; КOC – коефіцієнт, що враховує осьові переміщення деталей з'єднання; КM – коефіцієнт умов змащування рухомого з'єднання.

108/N– коефіцієнт числа циклів наванта– ження зубців з'єднання за повний строк служби, тобто сумарного числа обертів з'єднання щодо вектора радіального навантаження (N =60nh, де n – частота обертання, хв–1, a h– строк служби з'єднання, год); КE– коефіцієнт режиму навантаження з'єднання; КOC – коефіцієнт, що враховує осьові переміщення деталей з'єднання; КM – коефіцієнт умов змащування рухомого з'єднання.