Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оцінка міцності деталей при простих деформаціяхСодержание книги

Поиск на нашем сайте

Найрозповсюдженішим методом оцінки міцності деталей машин є порівняння розрахункових напружень, які виникають у деталях при дії експлуатаційних навантажень, із допустимими напруженнями для призначеного матеріалу цих деталей. У загальному вигляді умови міцності записують такими співвідношеннями: σ ≤ [σ] або τ ≤ [τ], (1) де σ, [σ] – відповідно розрахункове і допустиме нормальне напруження; τ, [τ] – те саме, дотичне напруження. Розрахункове напруження визначається залежно від виду деформації в небезпечному перерізі деталі. Приклади простих видів деформації деталей показані на рис. 4.1. Умови міцності з урахуванням виду деформації записують у такому вигляді:

при осьовому розтягу (рис. 4.1, а) або стиску σp = F/A ≤ [σ]р; (2) при згині (рис. 4.1, б) σ = M/W0 ≤ [σ]; (3) при крученні (рис. 4.1, в) τ = T/Wp ≤ [τ]; (4) при поверхневому зминанні деталей (рис. 4.1, г) σзм = F/ A ≤ [σ ]зм; (5) при зсуві або зрізі (наприклад, для циліндричного пальця на рис. 4.1, д) τ з = F/A ≤ [τ]з; (6) У записаних формулах взято такі позначенняі F – сила; М – згинальний момент; Т – крутний момент; А – площа перерізу (поверхні зминання); W0 – осьовий момент опору перерізу; Wp – полярний момент опору перерізу деталі. Для розповсюджених форм перерізів деталей момент опору визначають за формулами: круглий переріз діаметром d W0 = π·d 3/32 ≈ 0,1d 3; Wр = π·d 3/16 ≈ 0,2d 3; прямокутний переріз із розмірами b x h (сторона з розміром h перпендику–лярна до нейтральної осі О – О перерізу) W0 = b·h2/6. При одночасній дії в перерізі деталі напружень згину, розтягу (стиску) і кручення на основі гіпотези найбільших дотичних напружень для сталевих деталей визначають еквівалентне напруження, а умову міцності записують у вигляді

Крім звичайних видів руйнування деталей, спричинених розглянутими вище деформаціями, на практиці мають місце випадки локалізованого руйнування їхніх поверхонь. Це руйнування пов'язане з контактними деформаціями і напруженнями. Розглянемо деякі положення до розрахунку контактної міцності деталей без виведення основних формул, які даються в курсі «Теорія пружності», що будемо використовувати надалі як вихідні залежності для розрахунків на міцність деяких деталей машин.

Контактні напруження виникають у зоні контакту двох деталей у тому разі, коли контакт початково ненавантажених деталей здійснюється по лінії або в точці (стиск двох циліндрів із спільною твірною, циліндра і площини, двох сферичних поверхонь та ін.). Якщо контактні напруження більші за допустимі, то на поверхнях деталей можуть виникнути вм'ятини, борозни або дрібні раковини. Подібні пошкодження спостерігають на робочих поверхнях зубців зубчастих коліс, на бігових доріжках кілець підшипників кочення, на колесах і рейках рейкових транспортних засобів та ін. Для двох характерних випадків умови контактної міцності та інші розрахункові залежності записують так: 1. Початковий контакт деталей по лінії (два циліндри з паралельними осями, циліндр та площина). На рис. 4.2, а показано приклад навантаження двох циліндрів контактним тиском qн = Fн / ℓк.

Під навантаженням лінійний контакт перетворюється в контакт по вузькій площині. В цьому разі максимальне контактне напруження визначають за формулою Герца і відповідно умову контактної міцності записують у вигляді

де ZM – коефіцієнт, який враховує механічні властивості матеріалів деталей, що знаходяться в контакті; ρзв – зведений радіус кривини поверхонь деталей у зоні їхнього контакту. Коефіцієнт де Е1 і Е2 – модулі пружності матеріалів деталей; μ1 і μ2 – відповідно коефіцієнти Пуассона. Якщо деталі виготовлені з однакового матеріалу (Е1 = Е2 = Е і μ1 = μ2 = μ), то коефіцієнт ZM можна визначити за спрощеною формулою

Для окремого випадку сталевих деталей (Е = 2,15·105 МПа; μ = 0,3) дістанемо ZM == 275 МПа1/2. Зведений радіус кривини поверхонь деталей визначають за співвідношеннями (знак плюс для зовнішнього контакту за рис. 4.2, а і знак мінус для внутрішнього контакту за рис. 4.2, б) 1/ρзв = 1/ρ1 ± 1/ρ2, (10) У випадку контакту циліндра радіусом ρ1 з площиною (ρ2 = ∞) маємо ρзв = ρ1. Умова контактної міцності (8) справедлива не тільки для кругових, а й для довільних циліндричних поверхонь деталей. Для останніх ρ1 і ρ2 будуть радіусами кривини цих поверхонь у точках їхнього контакту. 2. Початковий контакт деталей у точці (дві кулі, куля і площина).

У разі стискання двох куль силою FH (рис. 4.2, б) точковий контакт перетворюється в контакт по круговій площині. При цьому максимальне напруження в зоні контакту і відповідна умова контактної міцності мають вигляд

де Z'M – коефіцієнт, який враховує механічні властивості матеріалів деталей; рзв – зведений радіус кривини поверхонь деталей. Коефіцієнт В окремому випадку, коли деталі виготовлені з однакового матеріалу (Е1 = Е2 = Е і μ1 = μ.2 = μ), коефіцієнт Z'M можна визначити за спрощеною формулою

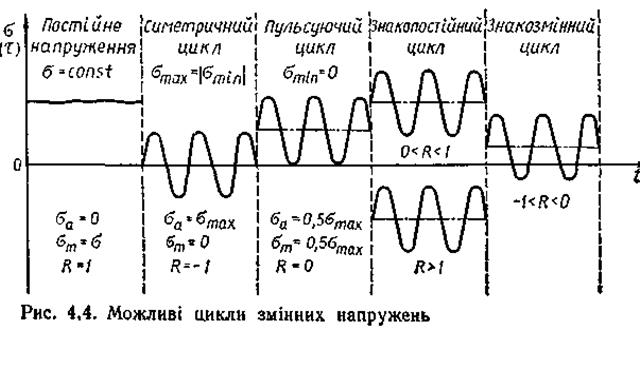

Для сталевих деталей маємо Z*M = 1755 МПа2/3. Розглянуті вище залежності дозволяють визначити розрахункові напруження в перерізах деталей або на поверхні їхнього контакту за діючими навантаженнями і конкретними розмірами деталей. Щоб дістати значення допустимих напружень, потрібно знати характер зміни діючих напружень у часі і з урахуванням цього характеру, а також механічних характеристик матеріалу деталей можна визначити граничні напруження і відповідні їм допустимі напруження. Зміна напружень у часі Під час дії на деталь постійного за модулем та напрямом навантаження в ній виникають постійні напруження. Якщо модуль або напрям навантаження щодо деталі змінюється в часі, то і напруження в деталі будуть мінятися в часі. Наприклад, змінні в часі напруження будуть тоді, коли навантаження постійне, але змінюється положення деталі щодо напряму навантаження (постійна за модулем і напрямом поперечна сила на вісь, що обертається, спричинює в перерізах цієї осі змінні в часі напруження). Змінні напруження, що виникають у деталях машин, у більшості випадків змінюються в часі періодично. На рис. 4.3 показаний графік можливої періодичної зміни нормального σ чи дотичного τ напруження в часі t.

Сукупність всіх напружень за один період зміни їх називається циклом напружен ь. Цикл напружень характеризується максимальним σmax і мінімальним σmin напруженнями, а також амплітудою напружень σа та коефіцієнтом асиметрії циклу R. Середнє напруження σm циклу дорівнює алгебраїчній півсумі максимального і мінімального напружень: σm = 0,5(σmax + σmin). (13) Амплітуда напружень σa циклу –це алгебраїчна піврізниця максимального та мінімального напружень: σa = 0,5(σmax – σmin). (14) Відношення мінімального напруження циклу до максимального, взяте з відповідним знаком, називається коефіцієнтом асиметрії циклу R = σmin/σmax. (15) Практичне застосування в розрахунках деталей машин знаходять: постійне напруження (σm = σ; σа = 0; R = 1), симетричний (σm = 0; σа = σmax; R = –1) і пульсуючий (σm = 0,5σmax; σа = 0,5·σmax; R = 0) цикли напружень. Усі інші цикли напружень можуть бути зведені до певної сукупності названих трьох циклів. Відомо, що змінні напруження спричинюють явища втоми матеріалу деталей. Характеристикою міцності матеріалу в цьому випадку виступає границя витривалості σR (відповідно σ–1, τ–1 для симетричного і σ0, τ0 для пульсуючого циклів).

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 271; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.98.5 (0.009 с.) |

(7)

(7)

, (8)

, (8) , (9)

, (9) . (9а)

. (9а) , (11)

, (11) . (12)

. (12) . (12а)

. (12а)