Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок пресових з'єднаньСодержание книги

Поиск на нашем сайте При розрахунках на міцність пресових з'єднань, перш за все, треба забезпечити взаємну нерухомість з'єднаних деталей під навантаженням, що досягається встановленням потрібної посадки (натягу в з'єднанні), а також слід перевірити міцність спряжених деталей, бо потрібний натяг може спричинити руйнування або недопустимі деформації деталей з'єднання. Тому розрахунок пресових з'єднань виконують за двома умовами: міцності (нерухомості) з'єднання; міцності деталей з'єднання. Розглянемо ці умови. Розрахунок на міцність пресового з'єднання. Пресове з'єднання може бути навантаженим осьовою силою Fa,обертовим моментом Τ абоосьовою силою і обертовим моментом одночасно (рис. 14.3).

Зовнішнє навантаження зрівноважується силами тертя на спряжених поверхнях деталей, які обумовлені нормальним тиском р, щовиникає в результаті натягу в з'єднанні. Умова міцності з'єднання при його навантаженні осьовою силою (рис. 14.3, а) має вигляд Fa ≤ π· d· l· p·ƒ, (3) звідки потрібний тиск на спряжених поверхнях p ≥ Fа/(π ·d· ·l·ƒ). (4) Умова міцності з'єднання при його навантаженні обертовим моментом Τ(рис. 14.3, б)така: T ≤ 0,5 π ·d2 ·l ·p ·ƒ.(5) З цієї умови потрібний тиск на поверхнях з'єднання p ≥2T/ (π ·d2 ·l ·p ·ƒ) (6) Умова міцності з'єднання при одночасному навантаженні осьовою силою Faта обертовим моментом Τ(рис. 14.3, в) має вигляд

де Ft = 2T/d – колова (тангенціальна) сила від дії обертового моменту Т,віднесена до спряжених поверхонь. Умова (7) дає змогу записати вираз для визначення потрібного тиску в з'єднанні: p ≥ У записаних формулах взято такі позначення: dі l – діаметр та довжина поверхонь з'єднання; ƒ– коефіцієнт тертя ковзання. Коефіцієнт тертя на поверхнях контакту деталей залежить від багатьох факторів: способу складання з'єднання, виду мастила, що застосовують при запресовуванні деталей, шорсткості поверхонь та ін. Тому точне значення ƒ може бути визначене тільки експериментально для конкретних деталей та умов складання з'єднання. В наближених розрахунках міцності пресового з'єднання сталевих і чавунних деталей беруть: ƒ = 0,08...0,10 – при складанні запресовуванням; ƒ = 0,12...0,15 – при складанні з нагріванням або охолодженням однієї з деталей.

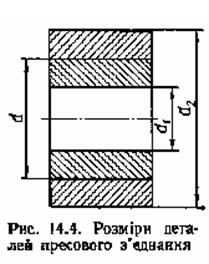

Розрахунковий натяг δр циліндричного з'єднання (рис. 14.4) пов'язаний з тиском pна спряжених поверхнях з'єднання такою залежністю (формула Ляме з теорії розрахунку товстостінних циліндрів, що дається в курсі опору матеріалів): δр = pd/(С1E1 + С2E2). (9) Тут Е1 і Е2– модулі пружності при розтягу матеріалів охоплюваної та охоплюючої деталі відповідно; С1 і С2 – коефіцієнти Ляме, що визначаються за формулами (розміри див. на рис. 14.4): де μ1та μ2 – коефіцієнти Пуассона матеріалів охоплюваної та охоплюючої деталей відповідно; для сталі μ = 0,28...0,30, для чавуну μ = 0,25...0,27. За формулою (9) можна визначити розрахунковий натяг пресового з'єднання за потрібним тиском р,який розраховується за формулами (4), (6) і (8). Дійсний натяг δд повинен бути більшим від розрахункового δр у зв'язку з тим, що вимірювання діаметрів поверхонь з'єднання виконується по вершинах нерівностей, які зрізаються та згладжуються при запресовуванні деталей. Рекомендують брати δд = δр + 1,2 (Rz1 + Rz2), (11) де Rz1, Rz2 – висоти нерівностей поверхонь деталей з'єднання. Значення Rz1 і Rz2для пресових з'єднань назначають у межах 8–2 мкм. Якщо складання пресового з'єднання виконують за допомогою нагрівання або охолодження однієї з деталей, то дійсний натяг беруть рівним розрахунковому, тобто δд = δр. За δд підбирають відповідну стандартну посадку, для якої найменший натяг δmin ≥ δд. Розрахунок на міцність деталей пресового з'єднання. При перевірці міцності деталей пресового з'єднання слід брати до уваги найбільший можливий натяг δmax вибраної посадки і відповідний йому найбільший розрахунковий натяг δρ max, який визначають за формулою (при складанні з'єднання запресовуванням) δρ max = δmax –1,2 (Rz1 + Rz2). (12) Якщо з'єднання складають за допомогою нагрівання чи охолодження відповідної деталі, то δρ max = δmax. Найбільший розрахунковий натяг може спричинити після складання з'єднання появу відповідного максимального тиску рmax на спряжeних поверхнях: рmax = δρ max /[d(C1/ E1 + С2/E2)]. (13) Формула (13) записана на основі виразу (9).

Епюри напружень у деталях 1 і 2 пресового з'єднання показані на рис. 14.5, де σг– напруження стиску в радіальному напрямі; σt1, σt2 – відповідно напруження стиску і розтягу в тангенціальному напрямі. Для охоплюючої деталі 2небезпечними є точки її внутрішньої поверхні. Для цих точок радіальне σгі тангенціальне σt2нормальні напруження визначають за формулами: σг = – pmas; (14) σt2 = pmas (d22 + d2)/(d22 – d2). (15) У точках внутрішньої поверхні деталі 2 виникає плоский напружений стан, при якому головні напруження σ1 = σt2; σ2 = 0 і σ3 = σr. Умову міцності для охоплюючої деталі 2 із пластичного матеріалу за гіпотезою найбільших дотичних напружень запишемо σE2 = σι – σ3 = pmas (d22 + d2)/(d22 – d2) – (– pmax) ≤ [σ]2. Після перетворень записана умова матиме такий кінцевий вигляд: σE2 = 2 d22pmax/(d22 – d2) ≤ [σ]2, (16) де [σ]2 – допустиме напруження розтягу для матеріалу охоплюючої деталі. Для охоплюваної деталі 1(рис. 14.5) кільцевого поперечного перерізу небезпечними єтакож точки внутрішньої поверхні. В цих точках виникає небезпеч–ний стиск, при якому головні напруження такі: σ1 = 0; σ2 = 0; σ3 = σt1 = – 2d2 pmax /(d2 – d12). Умова міцності для охоплюваної деталі, що складена так, як і для охоплюючої, має вигляд σE1 = – σ3 = 2d2 pmax /(d2 – d12) ≤ [σ]1 (17) де [σ]1 – допустиме напруження для матеріалу охоплюваної деталі. Якщо охоплювана деталь має суцільний переріз, тобто d1 = 0, то в_довільній її точці виникає двовісний стиск. Тоді головні напруження σ1 = 0; σ2 = σ3 = – pmax. Умова міцності в цьому разі матиме вигляд σE1 = pmax ≤ [σ]1. (18) Допустимі напруження [σ]1 і [σ]2 для деталей пресового з'єднання можна брати близькими до границі текучості σT матеріалу цих деталей, бо досвід використання пресових з'єднань показує, що надійність з'єднання не зменшується і при наявності деякої кільцевої пластичної зони на внутрішній поверхні охоплюючої деталі. Після складання пресового з'єднання в результаті деформування деталей 1 і 2(рис. 14.5) діаметр d2збільшується, а діаметр d1 зменшується на Δd2 та Δd2відповід–но. При пружних деформаціях деталей Δd2 = 2pd2d2/[E2 (d22 – d2)]; (19) Δd1 = 2pd1d2/(E1 (d2 – d21)]. Формули (19) можуть бути використані для визначення зміни розмірів деталей пресового з'єднання після його складання.

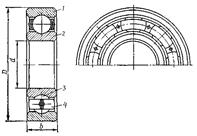

ЛЕКЦІЯ 25 -28 ПІДШИПНИКИ КОЧЕННЯ Загальні відомості Підшипники кочення – це елементи опор осей, валів та інших деталей, що працюють на використанні принципу тертя кочення. Підшипник кочення складається із зовнішнього 1 та внутрішнього 2кілець, тіл кочення 3і сепаратора 4. Внутрішнім кільцем підшипник розміщують на валу або осі, а зовнішнім – у корпусі опори. Відносне обертання внутрішнього кільця відносно зовнішнього забезпечується за рахунок тіл кочення між кільцями. Тіла кочення перекочуються по доріжках кочення (бігових доріжках), які передбачені на зовнішньому та внутрішньому кільцях підшипника. Сепаратор розділяє тіла кочення і утримує їх на однаковій відстані.

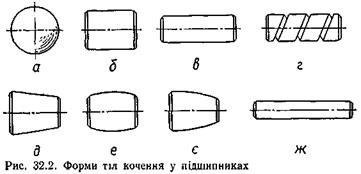

Підшипники кочення стандартизовані і виготовляються на спеціалізованих заводах масовим виробництвом. Підшипники кочення є основними видами опор у машинах. Вони виготовляються близько 20 000 різних типорозмірів у діапазоні зовнішніх діаметрів від 1 мм до 3 м і масою від 0,5 г до 7 т. Переваги підшипників кочення для опор у порівнянні з іншими видами опор. а) малі втрати на тертя, що забезпечує високий ККД опор (до 0,99); б) висока несуча здатність; в) малі габаритні розміри в осьовому напрямі; г) незначні витрати мастильних матеріалів; д) невисокі вимоги до матеріалу та якості поверхонь цапф валів і осей, що розміщуються у підшипниках кочення. До недоліків підшипників кочення належать такі: а) значні габаритні розміри, що утруднює застосування їх при малих відстанях між осями валів; б) обмежений строк служби, при великих навантаженнях та швидкостях; в) низька здатність демпфувати ударні навантаження; г) підвищений шум при високих швидкостях обертання. 2. Класифікація, матеріали деталей і точність підшипників кочення Класифікація. Підшипники кочення поділяють за такими ознаками: 1. За формою тіл кочення підшипники бувають кулькові та роликові. Основні форми тіл кочення зображені на рис. 32.2, а – ж. Роликові підшипники за тією ж ознакою ділять на підшипники: із короткими та довгими роликами (рис. 32.2, б, в); із витими роликами (рис. 32.2, е); із конічними роликами (рис. 32.2, д); із бочкоподібними роликами (рис. 32.2, е, є) із голчастими роликами (рис. 32.2, ж).

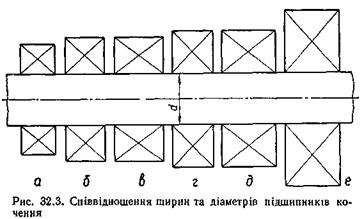

2. За числом рядів тіл кочення – одно–, дво– та чотири– рядні. 3. За способом компенсації перекосів вала – несамоустановні та самоустно–вні сферичні. Самоустановні підшипники допускають перекоси кілець до 2–3°, завдяки чому можуть працювати при збільшених деформаціях валів і при неспіввісному розміщенні отворів під підшипники в окремих опорах вала. 4. За радіальними розмірами підшипники кочення з одним і тим же внутрішнім діаметром dділять на 5 серій діаметрів (надлегка, особливо легка, легка, середня та важка) і на 5 серій ширин (особливо вузька, вузька, нормальна широка, особливо широка). Співвідношення розмірів підшипників різних серій показано на рис. 32.3 (а – особливо легка серія; б – легка; в – легка широка; г – середня; д – середня широка; е – важка серія).

5. За напрямом сприйманого навантаження підшипники кочення поділяють на радіальн і – сприймають тільки радіальне навантаження, яке направлене перпендикулярно до осі обертання (деякі радіальні підшипники, наприклад кулькові, можуть сприймати певні осьові навантаження); упорні – сприймають тільки осьове навантаження; радіально–упорні – здатні сприймати радіальне та осьове наванта–ження; упорно–радіальні –сприймають значне осьове і незначне радіальне навантаження. Кулькові підшипники ліпше працюють при підвищених швидкостях обертання і менш чутливі до перекосів. Роликові підшипники мають більш високу вантажність (приблизно на 70– 100 %) порівняно з кульковими. Усі підшипники кочення мають умовне позначення, яке складається з ряду цифр. Дві перші цифри, рахуючи справа, означають внутрішній діаметр підшипників, до того ж для всіх підшипників із внутрішнім діаметром 20 мм і більше ці дві цифри означають частку від ділення діаметра (в міліметрах) на 5. Для підшипників із внутрішнім діаметром до 9 мм перша цифра праворуч показує фактичний розмір внутрішнього діаметра, мм. Внутрішні діаметри 10; 12; 15 і 17 мм позначають двома цифрами 00; 01; 02 і 03 відповідно. Третя цифра праворуч разом із сьомою свідчать про серію підшипників всіх діаметрів (d ≥ 10мм): основна з особливо легких серій позначається цифрою 1, легка–2, середня – 3, важка – 4, легка широка – 5, середня широка – 6 і т. д. Четверта цифра праворуч показує на тип підшипника: 0 – радіальний кульковий однорядний; 1 – радіальний кульковий дворядний сферичний; 2 – радіальний із короткими циліндричними роликами; З – радіальний роликовий дворядний сферичний; 4 – роликовий із довгими циліндричними роликами або голчастий; 5 – роликовий із витими роликами; 6 – радіально–упорний кульковий; 7 – роликовий конічний; 8 – упорний кульковий; 9 – упорний роликовий. П'ята та шоста цифри праворуч, що вводяться не для всіх підшипників, характеризують їхні конструктивні особливості. Цифри 6, 5, 4 і 2, що стоять через знак «тире» перед умовним позначенням підшипника, означають його клас точності (2 – найвищий клас точності). Нормальний клас точності позначається цифрою 0, яка не показується. Приклади позначення підшипників: 318 – внутрішній діаметр d = 18 · 5 = 90 мм; 3 – середня серія; 0 – радіальний кульковий однорядний підшипник (нулі перед значущими цифрами спереду позначення не записуються); 7216 – внутрішній діаметр 80 мм, легка серія, підшипник роликовий конічний. Основні параметри стандартних підшипників – розміри, маса, вантажність (статична і динамічна), гранична швидкість обертання – наводяться у спеціальних каталогах підшипників кочення. Матеріали деталей і точність підшипників кочення. Основний матеріал для кілець та тіл кочення підшипників – це підшипникові високовуглецеві хромисті сталі ШХ9, ШХ15 і ШХ15ГС. Твердість після відповідної термообробки кілець і роликів становить 60... 65 HRC, а кульок – 62...66 HRC. Для основних деталей підшипників кочення великих розмірів широко застосовують цементовані сталі марок 18ХГТ, 12ХНЗА, 20Х2Н4А та інші із твердістю 59...60 HRC. Сепаратори виготовляють із м'якої вуглецевої сталі методом штампування; для високошвидкісних підшипників використовують масивні сепаратори з антифрикційних бронз, латуні, алюмінієвих сплавів або пластмас (текстоліту, поліаміду). Для роботи в умовах ударних навантажень та високих вимог до безшумності застосовують підшипники з тілами кочення, виготовленими з пластмас (переважно із склопластиків). При цьому різко зменшуються вимоги до твердості кілець і їх можна виготовляти з легких сплавів. Підшипники кочення поділяють на п'ять класів точності (ГОСТ 520–89), які позначаються цифрами (у порядку підвищення точності): 0, 6, 5, 4 і 2. Точність підшипників кочення в основному характеризується: а) точністю основних розмірів (внутрішнього і зовнішнього діаметрів підшипника та ширини кілець); б) точністю форми взаємного розміщення поверхонь кілець; в) точністю обертання.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 558; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.008 с.) |

≤ π ·d ·l ·p·ƒ, (7)

≤ π ·d ·l ·p·ƒ, (7) . (8)

. (8)

;

;  (10)

(10)