Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 3.Техническое обслуживание и технология ремонта судового оборудования.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ПРАКТИЧЕСКАЯ РАБОТА №14 Задание: Ознакомиться с содержанием и особенностями ремонта основных элементов топливной аппаратуры.

Теоретическое описание методики проведения работы: Высокая точность изготовления топливной аппаратуры современных дизелей не позволяет организовать производство сменно-запасных деталей на обычных ремонтных предприятиях и в мастерских. Техническая эксплуатация топливной аппаратуры обычно строится на разграничении операций — текущих (профилактических), ремонтно-регулировочных и восстановительных. Текущие операции (наблюдение и уход за топливной аппаратурой во время работы двигателя) ограничиваются небольшим объемом работ. Это в основном наружная чистка деталей, соблюдение мер, предохраняющих топливо от засорения, очистка и промывка топливных фильтров и устранение неплотностей в топливопроводах. К числу работ, проводимых на месте установки двигателя, иногда также относят и периодическую проверку основных элементов топливной аппаратуры или замену их запасными элементами.

57 Контроль и регулирование топливной аппаратуры могут выполнять только квалифицированные специалисты; необходимы применение инструмента и приспособлений и специально подготовленное рабочее место. Для создания этих условий организуют специальные контрольно-ремонтные пункты или базы, куда доставляют снятую с двигателей топливную аппаратуру. Задиры, царапины, искажения формы на цилиндрических внутренних поверхностях корпуса топливного насоса высокого давления устраняют шлифованием или тонкой расточкой. Для восстановления первоначальных размеров отверстий в корпусе рабочие поверхности можно покрывать сталью. Пружины, утратившие упругость, в ряде случаев не бракуют, а восстанавливают путем растягивания и последующей термообработки. Восстанавливать первоначальные размеры и формы шеек распределительных кулачковых валиков насосов можно хромированием. При больших износах применяют виброконтактную наплавку. Прогиб валиков устраняют горячей правкой, так как холодная правка на прессе обычно не дает эффекта Рабочие поверхности кулачков и шеек валика шлифуют. Износы и повреждения Еен-цов поворотных втулок плунжерных пар топливного насоса высокого давления (рис. 65) устраняют различными способами. Первоначальные размеры зубцов венцов можно восстановить стальным покрытием их поверхностей с последующей обработкой дисковой фрезой. Внедряются также более совершенные способы. Один из них состоит в том, что восстанавливаемую деталь нагревают и после этого осаживают в специальном штампе; при этом восстанаиливаются форма и размер зубцов. Затем втулку медленно охлаждают, после чего подвергают термообработке.

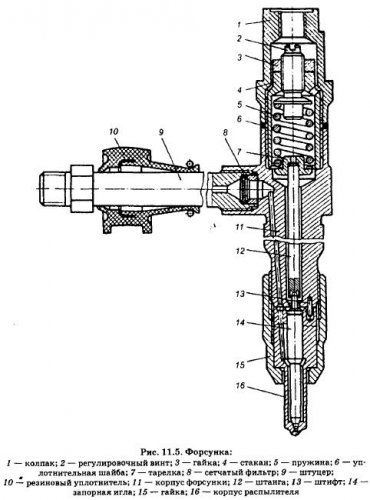

Неисправности зубчатых реек насосов устраняют правкой их на призмах и соответствующей механической обработкой. Размер шеек реек можно восстановить хромированием или осталиванием с последующим шлифованием. Плунжеры и втулки плунжеров ремонтируют способами перекомплектовки, наращивания, а также путем применения ремонтных размеров. Перекомплектовка заключается в том, что изношенные втулки и плунжеры после обработки притирами и сортировки на группы комплектуют и взаимно притирают друг к другу. Так удается восстановить не более 15—20 % плунжерных пар ремонтного фонда, а остальные приходится заменять новыми. Поэтому данный способ нельзя считать полноценным. Полного использования деталей ремонтного фонда достигают при наращивании их рабочих поверхностей или при применении деталей ремонтного размера, что экономически более выгодно. В процессе перекомплектовки и сортировки деталей по группам остаются втулки, имеющие большие отверстия и плунжеры малых диаметров. Эти детали используют после наращивания поверхностей плунжеров хромированием или химическим никелированием до определенного диаметра. Контроль деталей плунжерных пар включает осмотр поверхностей деталей и испытание пар на плотность. Особое внимание обращают на выявление следов коррозии. Плунжерные пары, плотность которых ниже нормы, раскомплектовывают, детали направляют в ремонт. Для придания рабочей поверхности плунжера правильной геометрической формы и для удаления с нее царапин и рисок производят предварительную и чистовую притирки. Предварительную притирку осуществляют чугунным притиром на специальной доводочной бабке или на токарном станке. Обрабатываемую деталь зажимают в цангу бабки. На поверхность плунжера наносят слой средней пасты и ведут притирку разрезным чугунным притиром. По мере обработки детали болт притира постепенно подтягивают стяжкой. Притир совершает движение вдоль вращающегося плунжера. Чистовую притирку рекомендуется вести на специальных притирочных станках между двумя взаимно притертыми чугунными дисками. Для обработки плунжеры сортируют по группам (с разностью диаметров обычно в 2 мкм). После обработки поверхность плунжера должна быть гладкой, зеркально блестящей, а отсечная кромка и кромка торца должны быть острыми. При контроле плунжеры снова сортируют по группам, что облегчает их подбор для наращивания химическим никелированием. Поверхности, прошедшие никелирование, должны быть ровными, чистыми и блестящими. Затем плунжеры подвергают нормализации в электропечи. Восстановленные плунжеры подвергают механической обработке для придания им правильной геометрической формы притиром с тонкой пастой ГОИ. После этого плунжеры снова сортируют по размерам диаметров. Окончательными операциями являются подбор, соединение с втулкой и взаимная притирка. Обработка втулок включает предварительную и чистовую притирки отверстий, притирку верхних торцевых поверхностей, контроль и сортировку по группам. В процессе предварительной доводки отверстия нужно получить правильную форму и обеспечить перпендикулярность оси отверстия к притертой торцевой поверхности. Для этого применяют станок с самоцентрирующей обоймой головки для крепления втулки. Шпиндель станка имеет вращательное и возвратно-поступательное движение. Притир, закрепляемый на шпинделе станка с помощью конической оправки, имеет вид разрезного стержня. Во время предварительной притирки со средней пастой ГОИ устраняют местный износ и риски на рабочих поверхностях втулок. Чистовую притирку ведут с тонкой пастой из окиси алюминия притиром, слегка прикасающимся к поверхности втулки. Торцевую поверхность притирают на плите вручную или на специальном станке при наличии на этой поверхности рисок или следов коррозии. После обработки втулки измеряют по внутренним диаметрам и сортируют по группам (с разностью диаметров обычно в 2 мкм). Измерение ведут на пневматическом приборе, дающем возможность разделить детали на большое количество групп с разностью диаметров в 1 мкм. После сортировки плунжеры подбирают по втулкам так, чтобы плунжер входил в отверстие втулки примерно на 0,2 длины. Такие пары взаимно притирают на доводочной бабке с тонкой пастой ГОИ или окисью алюминия. Качество притирки определяют осмотром и проверкой плавности перемещения плунжера во втулке, чтобы не допустить местных прихватываний. Ремонт распылителей форсунки предусматривает контроль их деталей, механическую обработку игл, наращивание их цилиндрической поверхности, механическую обработку корпусов, притирку торцевых поверхностей, комплектовку и взаимную притирку деталей. В процессе контроля проверяют состояние направляющих и конусных поверхностей, которые должны быть гладкими и чистыми. Состояние сопловых отверстий корпуса или соплового наконечника проверяют при помощи лупы или по расходу воздуха на ротаметре. Детали с чрезмерным износом кромок отверстий бракуют. В результате контроля распылители делят на две группы. К первой группе относят детали, требующие только притирки, а ко второй — механической обработки или перекомплектовки. Механическую обработку игл начинают с предварительной притирки цилиндрических поверхностей; ее ведут чугунным разрезным притиром, закрепляемым на шпинделе доводочной бабки, с помощью тонкой пасты. Среднюю пасту применяют при наличии глубоких рисок и царапин. Обработанную поверхность иглы используют в качестве базы при обработке конуса, который шлифуют на специальном станке шлифовальным кругом. Угол конуса можно проверить оптическим проектором, измерительным микроскопом или шаблоном. Чистовую обработку цилиндрической поверхности в ряде случаев производят обкаткой. После обработки иглы сортируют по диаметру по группам (обычно с разностью диаметров в 2 мкм). Наращивание цилиндрической поверхности игл часто производят электролитическим хромированием или химическим никелированием. Обработку корпуса распылителя начинают с притирки направляющего отверстия чугунным разрезным притиром. Притир насаживают на конусную оправку, зажимаемую в цанге доводочной бабки. Конусную фаску корпуса притирают также чугунным притиром в форме наконечника. Кроме вращения оправки притира производят перемещение корпуса вдоль оправки. Для обеспечения малого зазора между корпусом распылителя и оправкой применяют набор оправок с диаметрами от 0,01 до 0,002 мм. Корпуса распылителей обычно притирают по иглам. Для упрощения и ускорения подбора детали предварительно сортируют по возрастающим размерам. Взаимную притирку ведут с пастой из окиси алюминия. Притирку цилиндрических поверхностей производят до тех пор, пока игла не будет плавно перемещаться в корпусе.

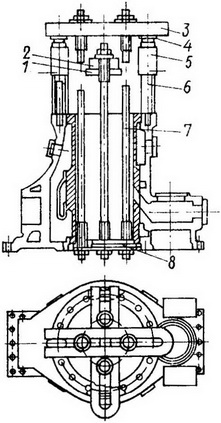

Затем притирают конусы, для чего поверхность конуса иглы смазывают тонкой пастой, а цилиндрическую поверхность — маслом. Когда на конусной поверхности иглы образуется поясок шириной до 0,4— 0,5 мм, притирка считается законченной. Герметичность конуса распылителя проверяют на стенде, применяемом для испытания форсунок. При этом не допускается протекание топлива в сопловые отверстия при равномерном повышении давления в системе стенда до определенного значения. Чтобы определить плотность направляющих поверхностей, пружину форсунки затягивают с расчетом на давление, в два раза превышающее давление подъема иглы, и отсчитывают время падения давления. Если оно меньше требуемого, то пару направляют на перекомплектовку. Распылители форсунок разделяют на несколько групп в зависимости от расхода воздуха через них при испытании на ротаметре. На один дизель ставят форсунки с распылителями только одной группы. Контрольные вопросы: 1.В чем заключаются особенности ремонта топливной аппаратуры? ПРАКТИЧЕСКАЯ РАБОТА №15 Цель: Познакомиться с порядком демонтажа и монтажацилиндровых втулок и дизеля. Задание: Ознакомиться с содержанием демонтажа и деффектации цилиндровых втулок и дизеля. . Запись в отчете: Теоретическое описание методики проведения работы: Предварительная дефектация Некоторые дефекты цилиндровых втулок можно определить не демонтируя втулку из блока цилиндров. При визуальном осмотре будет заметна течь из зарубашечного пространства блока, если уплотнение посадочного пояска разрушено полностью до нижнего уплотнительного кольца. Это приведёт к обводнению смазочного масла, с потерей его свойств, неравномерности охлаждения цилиндровой втулки, и как следствие, возможен аварийный отказ дизеля (задир в узле поршень - втулка, перегрев и выход из строя рамовых подшипников и т.д.). При разрушение посадочных поясков наблюдается уменьшение наружного диаметра пояска, что приводит к ослаблению посадки втулки в блоке из-за появления зазора между посадочными поверхностями сопрягаемых деталей. В связи с возможными последствиями данного дефекта предлагается обязательно проводить предварительную дефектацию рассматриваемого узла во время остановок двигателя, плановых осмотров. Демонтаж цилиндровой втулки 1.Разборку двигателя 8 VD26/20 производить на судне, отбалластированном с дифферентом на корму и с креном не более 1о. 2.Температура в машинном отделении и помещениях для хранения или ремонта деталей должна быть не ниже 8оС. 3.С целью повышения производительности труда максимально использовать имеющиеся фирменные приспособления и инструмент. 4.Удалить КИП. 5.Открыть крышки картера и удалить кожухи распределительного вала. 6.Разобрать и снять, забирковать трубопроводы - топливный, масляный, водяной, воздушный, всасывающий и выхлопной. Чтобы в трубопроводы не могли попадать грязь и посторонние предметы, в отверстия труб и фланцев установить деревянные пробки или специальные заглушки. 7.Восстановить отметки мертвых точек мотылей коленчатого вала. 8.Проверить правильность установки газораспределения всех цилиндров и результаты проверки занести в формуляр доремонтного состояния двигателя. 9.Разобрать и снять тяги и валики привода регулятора, топливного насоса. 10.Разобрать соединительные валики и снять стойки с клапанными рычагами и толкателями. 11.Удалить клапаны и форсунки рабочего цилиндра. 12.Снять, отдав гайки, цилиндровые крышки. 13.Отдать стяжные болты и снять нижнюю половину мотылёвого подшипника. 14.Поставить шатун коленчатого вала в ВМТ, ввёрнуть рым-болты в имеющиеся нарезные отверстия в головке поршня, и, при помощи тельфера, извлечь поршень вместе с шатуном из цилиндра. 15.Надежно закрепить поршень вместе с шатуном в МКО во избежание повреждения шатуна и поршня, и их соединения (рекомендуется в опрессовочной). 16.Установить вытяжное приспособление и извлечь втулку. 17.Провести чистку втулки от масла, нагара производить с помощью раствора, содержащего 2,5% каустической соды, 3,5% кальцинированной соды, 0,15% жидкого стекла и 2,5% жидкого мыла. После очистки цилиндровую втулку необходимо обезжирить в подогретом щелочном растворе. Втулки выпрессовывают с помощью приспособления, показанного на рис. 104. Снизу к торцу втулки подводится диск 8, имеющий по окружности четыре отверстия, в которые заводят стержни 7. Сверху на шпильки цилиндра устанавливают четыре подставки 6 и два гидравлических домкрата 5. На головки плунжеров домкратов помещают жесткие прокладки 4, которые упираются в скобу 3, насаженную на стержень 7 и закрепленную гайками. На две другие подставки 6 устанавливают скобу 2, соединенную с двумя другими стержнями 7; под эту скобу заводят клинья 1. Установив приспособление, в за-рубашечное пространство впускают пар низкого давления для подогрева цилиндра и облегчения выпрессовки втулки, слегка подбивают клинья и вводят в действие домкраты, с помощью которых и выпрессовывают втулку.

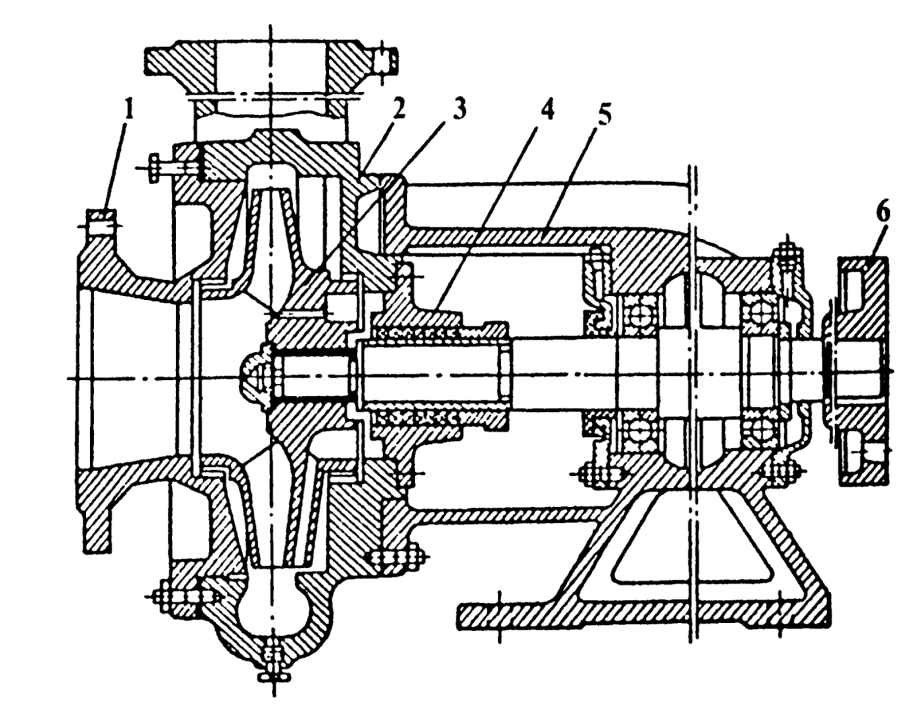

Дефектация втулки цилиндра Проведя внешний осмотр втулки для определения параметров и величины дефектов было обнаружено коррозионное разрушение посадочного пояска.При дальнейшей дефектации цилиндровой втулки была обнаружена трещина в опорном бурте, которая могла образоваться в результате действия нормальной силы, возникающей при перекладке поршня, при этом наблюдается “раскачивание” втулки в блоке цилиндров при зажатом бурте, следовательно, увеличиваются напряжения, что приводит к появлению трещин в бурте.Высокие температурные напряжения также могут стать причиной образования трещин во втулке. Первопричиной данного дефекта служит высокий температурный перепад между стенкой со стороны охлаждающей жидкости и стенкой со стороны газов.Вывод: необходима замена цилиндровой втулки, т.к. цилиндровые втулки с трещинами в бурте не восстанавливают,их заменяют даже в том случае, если их рабочая поверхность еще пригодна для эксплуатации. Монтаж цилиндровой втулки в блок цилиндров Новую втулку необходимо промыть и очистить от заводской консервационной консистентной смазки. После этого необходимо произвести наружный осмотр втулки с целью выявления трещин, рисок и задиров. Прежде чем приступить к установке втулки необходимо проверить пятно контакта пояса втулки в блоке цилиндров. Оно должно быть видимым по всей окружности без перерыва и иметь ширину контакта > 80%. Если это не так, то приходится перешлифовать пояс втулки цилиндра в блоке цилиндров при помощи притирочного приспособления, входящего в состав инструментального набора. До этого надо удалить с втулки все резиновые кольца. Притирку осуществляют наждачным порошком или наждачной пастой и обильным количеством масла. После завершения притирки обработанные поверхности надлежит очистить жидким топливом до совершенного удаления всех абразивных частиц без остатка. Перед монтажом их резиновые кольца надо смазывать мылом. Опорные поверхности на втулке цилиндра и на блоке цилиндров подлежат основательной зачистке. Втулку цилиндра необходимо вмонтировать так, чтобы маркировка ударом долота была соосной с серединой выемной канавки относительно середины цилиндра. Маркировка ударом долота находится на блоке цилиндров вблизи перепуска охлаждающей воды. Выемная канавка сделана на внешнем крае пояса втулки цилиндра.После монтажа последней следует проверить овальность ее вверху и внизу путем проведения измерений вдоль и поперек оси двигателя. Если она превышает величину 0,02мм,то это в большинстве случаев объясняется наличием резиновых колец, невыдержанных в размерах. В таком случае резиновые кольца должны заменяться иными. Кроме того, нужно обмером при помощи калиберного щупа проверить, не прилегает ли Гидравлические испытания полости охлаждения производить давлением 0,4 ч0,6МПа. Протечки воды из зарубашечного пространства и отпотевания на поверхностях втулки и блока не допускаются.После этого двигатель подвергают обкатке. Контрольные вопросы: 1.В чем заключаются особенности деффектации цилиндровых втулок и дизеля? 68 ПРАКТИЧЕСКАЯ РАБОТА №16 Цель: Познакомиться с порядком разборки и ремонта центробежного насоса дизеля. Задание: Ознакомиться с содержанием демонтажа и ремонта центробежного насоса дизеля. . Запись в отчете: Теоретическое описание методики проведения работы: Общие сведения. Центробежный насос относится к лопастным насосам. Он применяется в судовых системах для перекачивания морской и пресной воды на судах промыслового и морского флотов. Распространение получили центробежные насосы следующих конструктивных типов:

69 - отсоединяют от насоса всасывающий, нагнетательный, трубопроводы охлаждения и смазки подшипников;

Корпус, крышку и всасывающий патрубок со сквозными свищами и сплошной коррозией заменяют. Иногда эти детали восстанавливают с использованием эпоксидных компаундов или материалов Belzona. Шейки вала под подшипники, колёса и в районе сальника восстанавливают осталиванием или хромированием. При деформации вала со стрелкой прогиба до 0,5 мм его правят в холодном состоянии. При большей деформации вал изготавливают новый, с подгонкой старого колеса. Контрольные вопросы: 1.Пояснить содержание технического обслуживания центробежного насоса. 2.Изложить последовательность разборки центробежного насоса. 3.Охарактеризовать дефектоскопию центробежного насоса. 4.Пояснить содержание ремонта центробежного насоса. ПРАКТИЧЕСКАЯ РАБОТА №17 Цель: Познакомиться с порядком очистки и осмотра судовых фильтров топлива и масла. Задание: Ознакомиться с содержанием демонтажа иочистка и осмотра судовых фильтров топлива и масла. Запись в отчете: 2. Описать содержание очистки фильтрующего элемента. Теоретическое описание методики проведения работы: Для очистки и осмотра секцию фильтра выключают из работы, переведя работу фильтра на запасную секцию. Сливают рабочую жидкость из корпуса через спускное отверстие, вскрывают крышку фильтра, и вынимают фильтрующую вставку. До очистки следует осмотреть фильтрующий элемент на наличие металлических частиц. При их обнаружении на масляном фильтре двигателя необходимо немедленно его остановить и осмотром внутри картера выявить причину повышенного износа деталей. Легкие отложения на фильтрующих вставках удаляют промывкой в дизельном топливе. Фильтрующие элементы с наборными сетчатыми дисками не рекомендуется разбирать на отдельные диски. Их следует очищать в сборе. Предварительно, для предупреждения попадания грязи внутрь, фильтрующий элемент закрывают с обеих сторон деревянными или резиновыми пробками. В противном случае оставшаяся внутри грязь попадает в масляную или топливную систему двигателя. Легкие отложения на фильтрующем элементе счищают с помощью волосяной щетки. Окончательную промывку фильтрующих элементов выполняют в чистом топливе. 74

Для удаления твердых загрязнений применяют соответствующие химические препараты, растворяющие углеродистые отложения, например «Filterclean» Vecom и ему подобные. При их отсутствии фильтрующие элементы замачивают в топливе в течение нескольких часов, чтобы грязевые отложения размягчились. Твердую корку грязи на поверхностях сетчатых дисков разрыхляют концом рукоятки щетки, имеющей вид скребка. После этого фильтрующие элементы очищают в топливе с помощью щетки. На практике зачастую приходится полностью разбирать фильтрующую вставку с сетчатыми дисками и очищать каждый диск отдельно. В этом случае завод-изготовитель также рекомендует закрывать пробками внутренние отверстия. На практике из-за малости времени этого не делают и вероятно попадание внутрь грязи. Последующая промывка системы прокачкой не всегда обеспечивает ее необходимую чистоту.

Эффективная очистка фильтрующих элементов противотоком.

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 505; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.5 (0.018 с.) |