Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 2.Судовые вспомогательные механизмы.Содержание книги

Поиск на нашем сайте

ПРАКТИЧЕСКАЯ РАБОТА №9 При этом в центре насоса создается разряжение, благодаря чему обеспечивается непрерывное поступление жидкости через всасывающий патрубок к центру насоса. Жидкость, пройдя по лопастям насоса, отбрасывается с рабочего колеса в направляющий аппарат, представляющий собой спиральный расширяющийся канал. Здесь часть кинетической энергии, сообщенная жидкости в колесе, преобразуется в гидродинамическое давление. Под воздействием последнего -устранением подсоса воздуха при всасывании; снижением числа и -снижением быстроходности насоса; повышением чистоты обработки поверхностей насоса,соприкасающихся с потоком жидкости, и устранением резких переходов и острых углов на его пути. При необходимости отремонтировать или заменить изношенные детали. При сборке насоса необходимо обратить внимание на наличие и состоянии сальника в районе входа вала в корпус насоса.

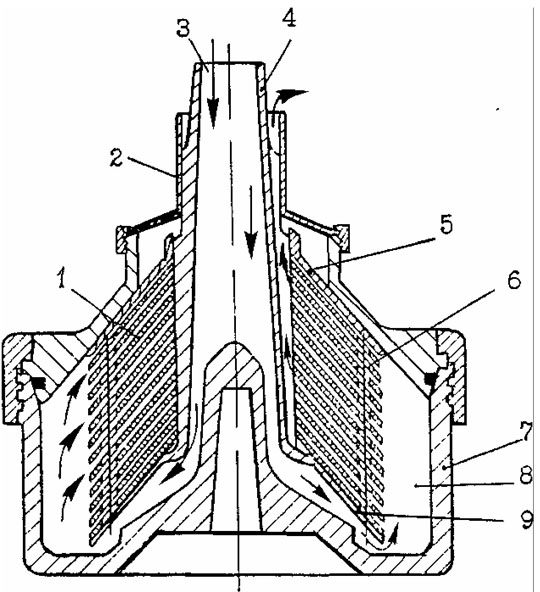

35 ПРАКТИЧЕСКАЯ РАБОТА №10 Центробежный сепаратор. Центробежный сепаратор используется для разделения двух жидкостей, например топлива и воды, или для разделения жидкости и твердых (плотных) частиц, которые встречаются в масле. Разделение этих сред ускоряется с помощью центробежного сепаратора и может осуществляться непрерывно. 35 Если сепаратор предназначен для разделения двух жидкостей, его называют пурификатором (очистителем). Если сепаратор устроен (собран) так, что может выделять примеси и небольшое количество воды из топлива или масла, то его называют кларификатором (тонким очистителем-осветлителем). Удаление примесей и воды из топлива имеет большое значение для обеспечения хорошего сгорания топлива. Благодаря удалению загрязняющих примесей из смазочного масла удается уменьшить изнашивание деталей дизелей и предотвратить возможные неполадки и поломки. Поэтому сепарация масла и топлива совершенно необходима. Центробежный сепаратор состоит из электродвигателя с вертикальным валом. В верхней части сепаратора смонтирован барабан. На корпусе, в котором помещен барабан, расположены различные питательные (входные) и нагнетательные (выпускные) трубопроводы. Барабан может быть цельным и работать периодически. В нем скапливаются отсепарированные примеси, которые необходимо периодически удалять. Рассмотрим работу сепаратора тарельчатого типа. На рис. 1.1 приведена схема барабана - кларификатора и стрелками показано движение топлива. Неочищенное топливо по центральному каналу 3 непрерывно подаётся во вращающийся барабан 7. Далее оно поступает к периферии барабана, протекает между тарелками 1 и отводится через кольцевой канал кларификаторной насадки 2, как показано стрелками. Загрязняющие топливо примеси под действием центробежной силы осаждаются на внутренних стенках барабана 7 и на концевых поверхностях тарелок 1.

Рис 1.1 Схема барабана - тарификатора.

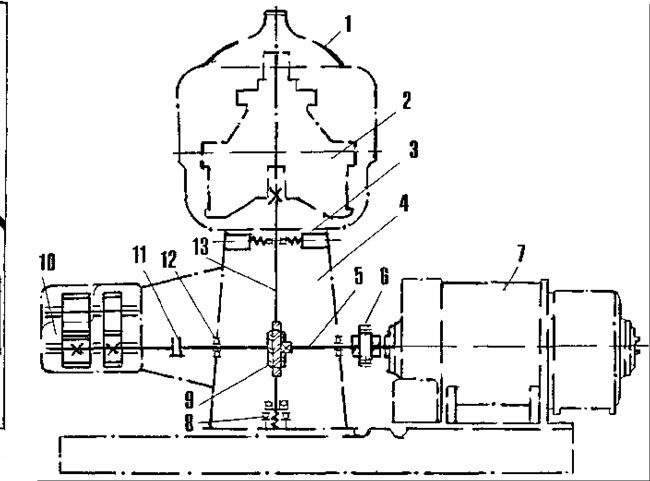

Рис 1.2. Схема барабана - пурификатора. Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объём 8 барабана, образовав гидравлический затвор, который перекроет путь поступления топлива в меж-тарелочное пространство!. По этой причине неочищенное топливо заполнит канал 3 в тарелкодержателе 4 и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается. Поэтому при сепарировании обводненных сортов топлива необходимо обеспечить непрерывный отвод из барабана выделяющейся воды. С этой целью стандартный барабан собирают как пури-фикатор, схема которого представлена на рис. 1.2. При такой сборке заменяют верхнюю защитную тарелку 5 и кларификаторную насадку 2 (см.рис. 1.1) на регулировочную шайбу 2 и разделительную тарелку 7 (см. рис.1.2.). Также меняют нижнюю сплошную тарелку 9 без отверстий (рис. 1.1) на тарелку 10 (см. рис. 1.2), которая имеет отверстия по окружности. В период пуска сепаратора (для предупреждения выхода неочищенного топлива через отверстие 6 регулировочной шайбы 2) во вращающийся барабан предварительно заливают воду для образования гидравлического затвора. Только после этого можно подавать топливо, которое через тарелкодержатель 3 поступит в каналы 10, имеющиеся в нижней и других тарелках 8, и будет распределяться по межтарелочным пространствам. Под действием центробежных сил вода, как более тяжёлая составляющая, отбрасывается к периферии барабана 9, смешивается с водой гидравлического затвора и отводится через кольцевое отверстие 6 регулировочной шайбы 2 (по стрелке Б), а топливо, как более лёгкая часть, оттесняется к центру барабана и отводится через патрубок 5 разделительной тарелки 7 по стрелке А. Кинематическая схема сепаратора На рис. 1.6 показана кинематическая схема, которая является общей для большого количества тарельчатых сепараторов. Корпус сепаратора и электродвигатель находятся на общем фундаменте. От электродвигателя 7 через фрикционную муфту 6 вращение передаётся горизонтальному валу 5, который закреплен в двух подшипниках 12 в станине 4 сепаратора. На горизонтальном валу находится червячная шестерня, которая входит в зацепление с червяком вертикального вала, образуя червячно-винтовую пару 9, посредством которой осуществляется передача вращения вертикальному валу 13. Он заключен в двух опорах - верхней 3 и нижней 8. Верхняя опора имеет радиальный шарикоподшипник и шесть пружинных амортизаторов, а в нижней опоре размещены радиально-упорные подшипники. На верхнюю конусную часть вертикального вала насажен барабан 2, закрытый сборником 1, который служит для подвода и отвода сепарируемой жидкости. Он имеет смотровые окошки для наблюдения за процессом сепарирования. От горизонтального вала 5 через эластичную муфту 11 вращение передается на шестеренные насосы 10. Они служат для подачи жидкости на сепарирование и ее отвода.

Рис 1.6. Принципиальная кинематическая схема сепаратора. 1 -сборник; 2 - барабан; 3 - верхняя опора; 4 - станина; 5 - горизонтальный вал; б -фрикционная муфта; 7 - электродвигатель; 8 - нижняя опора; 9 - червячно-винтовая пара; 10 - шестеренные насосы; 11 - эластичная муфта; 12 - подшипник; 13 - вертикальный вал.. Вопросы для самоконтроля:

41 ПРАКТИЧЕСКАЯ РАБОТА №11

В основном сжатый воздух расходуется на пуск главных и вспомогательных дизелей. Кроме этого он используется для работы пневмоавтоматики, контролирующих устройств и предупредительной сигнализации, для создания давления в пневмоцистернах пресной и забортной воды, для продувания нагревательных змеевиков, фильтров и кингстонов. Большую группу потребителей сжатого воздуха составляют пневматические устройства общесудового назначения: тифоны, пневмоинструмент и станки, пневматические грузоподъемные механизмы, углекислотные станции, воздущно-пенные аппараты и др. На судах промыслового флота сжатый воздух используют для работы технологического оборудования. Обычно в состав системы сжатого воздуха входят поршневые электрокомпрессоры, масловлагоотделители, баллоны для хранения воздуха, редукционные клапаны, трубопроводы, контрольно-измерительные приборы и устройства автоматического регулирования. Согласно требованиям «Правил Регистра» воздух для пуска главного двигателя должен храниться в двух баллонах одинаковой вместимости. Давление пускового воздуха составляет 2,5…3 мПа. На небольших судах и для пуска вспомогательных двигателей используют воздух с давлением 5…7 мПа. Запас пускового воздуха на судне должен быть достаточным для 12 последовательных пусков (попеременно на передний и задний ход) каждого реверсивного главного двигателя. Для пуска нереверсивных главных двигателей запас воздуха должен быть достаточным для 6-ти пусков двигателя наибольшей мощности, 42 а при наличии более двух двигателей – для 3- пусков каждого двигателя. Для дизель-генераторов допускается применять один баллон, вместимость которого обеспечивает 6-ть последовательных пусков одного двигателя. Если дизели-генераторы расположены на разных бортах судна, ставятся по одному баллону на каждый борт и соединяются между собой трубопроводом. При размещении главных двигателей в двух помещениях, разделенных водонепроницаемой переборкой, в каждом из помещений устанавливают не менее чем по одному баллону на разных бортах и по одному главному компрессору. Наиболее распространенным способом пуска стационарных двигателей в ход является пуск сжатым воздухом. Сжатый воздух приготовляется воздушными компрессорами, работающими или непосредственно от двигателя (навешенный компрессор), или от постороннего источника энергии (например, от электродвигателя) и закачивается в воздушные баллоны. На фиг. 134 показана одна из схем пуска двигателя сжатым воздухом. Из пускового баллона 1 сжатый воздух направляется через вентиль 2 и пусковой вентиль 3, который служит для того, чтобы в нужный момент воздух из пускового баллона подавать к воздухораспределителю 4.

Стальные баллоны для газов выпускаются промышленностью по ГОСТу 949-57, емкостью до 55 л. Баллон 5 (фиг. 135) имеет горловину, на которую навернут и приварен фланец 3. К фланцу болтами прикреплен корпус 6 головки. В нем располагается необходимая арматура: манометр для контроля давления; приемный клапан, через который производится наполнение баллона; запорный клапан, который сообщает баллон с пусковой магистралью; игольчатый клапан для продувки из баллона воды и масла, накопившихся в нижней его части; предохранительный клапан.

В каких случаях запрещается эксплуатация судовых сосудов под давлением. Запрещается эксплуатация сосудов в следующий случаях: - если в основных элементах сосуда будут обнаружены трещины, выпучины, значительные пропуски в арматуре, пропуски в сварных швах, заклепочных и болтовых соединениях; Эксплуатация и техническое обслуживание воздушного баллона. От плотности клапанов зависит утечка сжатого воздуха из баллона. Поэтому клапаны следует затягивать усилием руки без использования дополнительного рычага. Большие усилия при закрытии клапана вызывают повреждение его рабочей поверхности и поверхности гнезда. К сосудам под давлением относят:

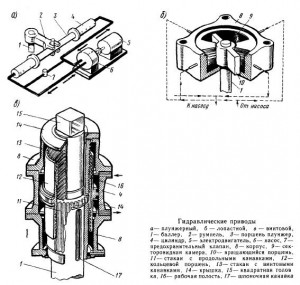

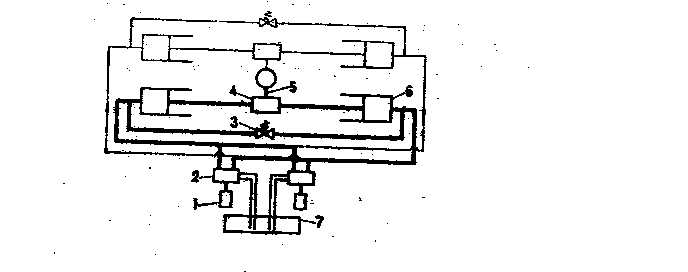

Контрольные вопросы: 1.Назвать основные назначения воздушных баллонов на судне. 2. Пояснить общую констрструкцию воздушных баллонов пусковой системы дизеля. 3. Обьяснить конструктивные особенности и назначение отдельных деталей и устройств воздушных баллонов. 4. В каких случаях запрещается эксплуатация судовых сосудов под давлением. 5. Как осуществляют эксплуатацию и техническое обслуживание воздушного баллона. 47 ПРАКТИЧЕСКАЯ РАБОТА №12 Теоретическое описание методики проведения работы: Назначение и классификация рулевых машин. Руле вая машина обеспечивает поворот руля в соответствии с сигналом с мостика. Рулевое устройство состоит из трех частей: - системы управления, - силового агрегата, - рулевого привода. Система управления или телепередача передает с мостика сигнал на поворот руля и обеспечивает работу силового агрегата и рулевого привода до тех пор, рока не будет достигнут заданный угол поворота руля. Силовой агрегат создает усилие, необходимое для поворота руля на заданный угол. Рулевой привод - это устройство, посредством которого осуществляется движение непосредственно руля. Рулевое устройство должно удовлетворять следующим требованиям: -иметь два независимых средства перекладки руля (при наличии двух силовых агрегатов, вспомогательный или резервный силовой агрегат не требуется); 48 -мощность и вращающий момент агрегата должны быть такими, чтобы перекладка руля с 350 одного борта на 350 другого осуществлялась при максимальной скорости судна за время не превышающее 28 с; -рулевая машина должна быть защищена от ударных нагрузок; должно быть предусмотрено аварийное управление рулевой машиной из румпельного отделения; - танкеры, имеющие валовую вместимость более 10 000 р.т, должны иметь две независимые системы управления рулевой машиной с мостика. Рулевые машины могут иметь паровой, электрический и гидравлический привод. На современных морских судах используются рулевые машины с гидравлическим плунжерным либо лопастным приводом. Электрогидравлические рулевые машины. Электрогидравлические рулевые машины состоят из следующих основных узлов: - гидравлического рулевого привода – утройства, поворачивающего баллер руля; - насосного агрегата (насос и двигатель), обеспечивающего питание гидравлических рулевых при водов рабочей жидкостью; - органов распределения рабочей жидкости и системы управления насосами и распределением рабочей жидкости; - системы трубопроводов питания, предохранительных клапанов, компенсаторов динамических нагрузок, ограничителей мощности и других элементов в зависимости от конструкции рулевой машины. Гидравлические рулевые приводы это гидродвигатели обеспечивающие ограниченные углы поворота исполнительного вала, которым является баллер руля. Наиболее широкое распространение получили плунжерные приводы. В зависимости от значения необходимого вращающего момента применяются двух- либо четырех плунжерный привод. Принципиальная схема такого привода показана на рис.1

Плунжеры движутся в гидравлических цилиндрах, поворачивая румпель шарнирной крестовины, находящейся в развилке плунжеров. Привод обслуживается двумя насосами переменной подачи. Каждый из насосов сообщается трубопроводами со всеми (2-мя или 4-мя)гидравлическими цилиндрами рулевого привода для всасывания и нагнетания масла. Рядом с цилиндрами находится мааслянная цистерна, которая снабжена невозвратными клапанами для автоматического пополнения утечек масла из системы. Байпасный клапан объединен с предохранительным клапаном и открывается для перепуска масла в случае сильных ударов волны в перо руля. В этом случае плунжера смещаются, что в свою очередь,вызывает изменение подачи насоса, который нагнетает масло в соответствующий цилиндр и перо руля возвращается в прежнее положение. Для защиты от поломки рычагов управления при ударной нагрузке используется буферная пружина. При обычных условиях эксплуатации работает один из насосов, если требуется обеспечить ускоренную перекладку руля, оба насоса могут использоваться одновременно. В настоящее время наибольшее распространение находят гидравлические приводы плунжерного, лопастного или винтового типов. В гидравлическом приводе плунжерного типа поворот баллера производится румпелем, который соединен с поршнями (плунжерами) двух цилиндров. При перекачке жидкости из одного цилиндра в другой поршни перемещаются и поворачивают румпель. Амортизатором в гидравлическом приводе является перепускной клапан, установленный на дополнительном трубопроводе, который соединяет оба цилиндра. При ударе волны в перо руля давление в одном из цилиндров повышается, клапан автоматически приоткрывается, и некоторое количество жидкости переходит из одного цилиндра в другой. Лопастной гидравлический привод вместо цилиндров с поршнями имеет вращающийся поршень, насаженный на баллер. Поршень помещен в цилиндрический корпус, который имеет секторовидные камеры. При перекачке жидкости из одной полости камеры в другую создается разность давлений, в результате чего поршень, а вместе с ним и баллер поворачиваются. Секторовидные камеры соединены между собой каналами с перепускными клапанами, выполняющими роль амортизаторов. Винтовой гидравлический привод состоит из неподвижного корпуса, средняя часть которого выполняет роль цилиндра. В цилиндр помещен кольцевой поршень, его внутренняя поверхность имеет вверхней части винтовые, а в нижней — продольные канавки. Другой стакан с винтовыми канавками закреплен неподвижно к крышке корпуса. При подаче жидкости в рабочую полость цилиндра поршень получает поступательное движение и, перемещаясь по винтовым канавкам неподвижного стакана, поворачивается. Поворот поршня через стакан с продольными канавками передается на баллер руля. Согласно требованиям Регистра РФ, все морские суда имеют два рулевых привода — главный и вспомогательный. На судах, где оба эти привода расположены ниже грузовой ватерлинии, должен быть еще один привод — аварийный. Все приводы должны действовать на баллер руля независимо друг от друга и только в виде исключения допускается, чтобы они имели некоторые общие детали.

Главный рулевой привод должен обеспечивать перекладку полностью погруженного руля при максимальной скорости переднего хода судна с 35° одного борта до 30° другого борта не более чем за 28 с. При действии вспомогательного привода время перекладки руля с 15 до 15 другого борта не должно превышать 60 с. Скорость судна при этом не должна быть менее половины максимальной или 7 уз (в зависимости от того, какое из этих значений больше). Для аварийного привода время перекладки руля не регламентируется, но требуется, чтобы он обеспечивал перекладку руля с борта на борт при скорости переднего хода не менее 4 уз. Главный привод должен работать от источника энергии и лишь на небольших судах его иногда делают ручным. То же относится и к вспомогательному приводу. Управление главным рулевым приводом должно быть предусмотрено с ходового мостика и из румпельного отделения, а вспомогательным — только из румпельного отделения. Для удержания руля на месте, что необходимо при аварийном ремонте и при переходе с одного привода на другой, рулевое устройство имеет стопор (тормоз). Наиболее часто применяют ленточный стопор, который зажимает непосредственно баллер руля. В гидравлических приводах роль стопора выполняют клапаны, с помощью которых перекрывают трубопроводы. Для ограничения угла перекладки рулевое устройство имеет ограничители, допускающие перекладку руля на угол не более 35°. Они выполняются в виде выступов на пере руля и ахтерштевне, которые упираются друг р друга при максимальном угле перекладки. Секторные приводы имеют палубные ограничители, в которые упирается сектор. Все механические рулевые приводы имеют конечные выключатели, которые отключают механизм, прежде чем руль дойдет до упора в ограничители. Около поста управления главным и вспомогательным приводами устанавливают рулевые указатели — аксиометры, которые показывают угол перекладки руля. На секторе привода или на других деталях также наносят шкалу для определения действительного положения руля. Контрольные вопросы: 1.Назвать основные назначения гидравлических рулевых машин 2. Пояснить общую констрструкцию гидравлических рулевых машин.

3. Обьяснить конструктивные особенности лопастного и винтового гидравлического привода. 4. Пояснить основные требования к гидроприводам рулевого устройства на судне.

52 ПРАКТИЧЕСКАЯ РАБОТА №13 Теоретическое описание методики проведения работы: Компрессор. Предназначен для преобразования механической энергии двигателя в потенциальную и кинетическую энергию газа. Судовой компрессор имеет то же назначение. К нему предъявляется ряд специфических требований, связанных с условиями эксплуатации, таких как малые габариты и масса, высокая степень надежности, коррозионная устойчивость, простота эксплуатации, постоянная готовность к часто повторяющимся пускам, способность в течение почти всего времени эксплуатации работать на переходных режимах. Воздух среднего давления на судах обычно используется для пуска дизелей и в меньшем количестве — для вспомогательного котла и других потребителей. Воздух низкого давления идет почти исключительно на технологические нужды рыбообработки и калориферной рефрижерации трюмов при перевозке скоропортящихся продуктов.

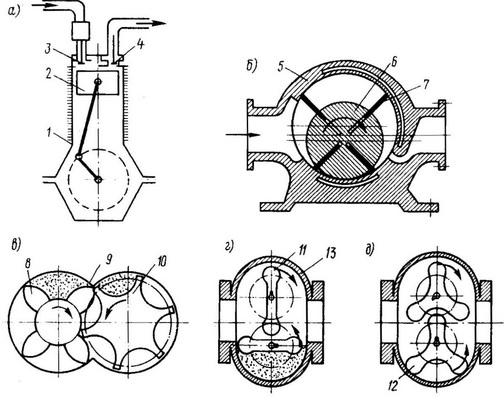

В цилиндре 1 (рис. 3.1, а) при движении поршня 2 всасывается и сжимается газ, проходящий через всасывающий 3 и нагнетательный 4 клапаны. Для поршневых компрессоров характерны малая скорость (1,5—6 м/с) потока воздуха (газа) в процессе всасывания, сжатия и нагнетания, а также периодичность рабочего процесса.

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 324; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.244.244 (0.015 с.) |

РИС.1

РИС.1