Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие понятия о производственном и технологическом процессах, типы производств и их технологические характеристики.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

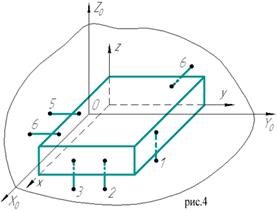

Для полной определенности положения твердого тела в пространстве необходимо и достаточно наложить на точки тела шесть двусторонних геометрических связей и тем самым лишить его шести степеней свободы. Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат. При базировании заготовки или изделия в выбранной системе координат, чтобы лишить тело степеней свободы на него необходимо наложить двусторонние геометрические связи. Необходимое и достаточное условие для базирования твердого тела наложение на него не более шести двусторонних связей. Правило шести точек – создание шести опорных точек при базировании. Если по служебному назначению изделие имеет определенное число степеней свободы, то соответствующее количество связей не накладывается. Если требуется обеспечить движение, то накладываются соответствующие кинематические связи. Для формирования системы координат необходим комплект баз. Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия. На базах комплекта обозначаются опорные точки, символизирующие связи с выбранной системой координат, таким образом создается схема базирования.

Схема базирования – схема расположения опорных точек на базах. Опорные точки на схеме базирования изображают условными значками и пронумеровывают порядковыми номерами, начиная с базы имеющей наибольшее количество опорных точек. Если в какой либо проекции одна опорная точка накладывается на другую, изображается одна точка, и проставляются номера совмещенных точек. Число проекций на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек. Схема базирования для твердого тела рис. 4 представлена на рис. 5.

Кроме баз, заготовки и изделия имеют множество других конструктивных элементов, положения этих элементов могут быть заданы в различных системах координат базируемых тел. Соответственно положение точек, линий и поверхностей, заданных в различных системах координат базируемого тела, определяют расчетом размерных цепей. Если в системе координат базируемого тела заданы координаты его формообразующих точек, линий и поверхностей, то положение этих элементов относительно внешней системы координат необходимо определять суммированием координат, которые образуют размерную цепь конструктивных элементов базируемой заготовки или изделия. В процессе базирования необходимо наложить требуемые двусторонние связи. Их можно обеспечить геометрическим замыканием (базирование вала в отверстии), либо закреплением. Закрепление – приложение сил и пар сил к заготовке или изделию, для обеспечения постоянного их положения, достигнутого при базировании. В производственной практике часто выполняется закрепление без базирования, без придания требуемого положения. Понятие установки определяет отличие процесса базирования и закрепления заготовок от закрепления без базирования. Установка – базирование и закрепление заготовки или изделия. Базирование и закрепление могут осуществляться отдельно или одновременно, например с использованием самоцентрирующих зажимов (патроны, цанги, разжимные оправки). В технологической документации на операционных эскизах изображаются схемы установки с использованием соответствующих обозначений опор, зажимов и установочных устройств по ГОСТ 3.1107-81.

Базы принято классифицировать по назначению, по лишаемым степеням свободы и по способу их проявления. Влияние радиуса закругления резца на шероховатость обрабатываемой поверхности Увеличение радиуса закругления вершины резца приводит к уменьшению высоты Rz шероховатости. Проф. В.Л. Чебышев предложил определять высоту Rz неровностей при обработке резцом в зависимости от подачи S и радиуса r закругления вершины резца по формуле: Rz=(S^2)/8r Сход стружки при изменении переднего угла резца С увеличением переднего угла уменьшается сход стружки, но снижается прочность резца. Зависимость шероховатости поверхности от углов в плане Изменение углов в плане оказывает влияние не только на высоту, но и на форму неровностей поверхности. При увеличении углов в плане происходит рост высоты неровностей. При чистовой обточке нужно, чтобы углы в плане имели малые значения. ЭЛЕМЕНТЫ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ИНСТРУМЕНТА Элементы для определения положения и направления инструментов служат для постановки обрабатывающего инструмента в требуемое положение (высотные и угловые уетановы) направления сверл, зенкеров, разверток, дорнов, расточных борштанг и другого инструмента (кондукторные втулки); обеспечения заданной кинематики перемещения инструмента (Копиры). Указанные элементы должны иметь повышенные точночность и качество отделки, высокую износостойкость. Корпусы — базовые наиболее ответственные элементы приспособлений, с помощью которых все детали и устройства приспособлений объединяются в единое целое. Корпусы обеспечивают заданное относительное расположение всех элементов и устройств приспособления, воспринимают силы обработки и зажима заготовок. Их изготавливают из серого чугуна (СЧ10, СЧ15 и др.), который обладает хорошими демпфирующими свойствами; высокопрочных сталей (СтЗ, Ст5, сталь 35Л, сталь 45 и др.); шения быстродействия приспособлений, удобства управления ими и их обслуживания. К вспомогательным относятся поворотов и делительные устройства с дисками и фиксаторами; различные выталкивающие устройства (выталкиватели); быстро-. действующие защелки и откидные винты для крепления откидных элементов приспособлений (например, шарнирно установленных кондукторных плит); подъемные механизмы станочных приспособлений, обеспечивающие выполнение специаль-

Рис. 1.4. Варианты изготовления корпуса приспособления: а —литьем; б — сваркой; в —сборкой из элементов; г —ковкой алюминиевых (АЛ6, АЛ9 и др.) и других легких сплавов; пластмасс и компаундов на базе эпоксидных смол и других конструкционных материалов. В зависимости от материала используют различные методы изготовления корпусов: литье (чугун, сталь, алюминиевые сплавы, эпоксидные смолы), ковка и штамповка (сталь, алюминиевые сплавы), вырезка из сортового материала (стальной и алюминиевый прокат, пластмассы), сварка (сталь, алюминиевые сплавы), сборка из отдельных элементов. С учетом большого разнообразия изготавливаемых деталей, методов обработки и типов станков конфигурация корпусов приспособлений может быть самой разнообразной (в виде плит, угольников, сложной коробчатой формы и др.). На рис. 1.4 показаны различные технологические варианты изготовления корпуса для одного и того же приспособления (после снятия напусков и припусков). Конфигурации заготовок сборного и кованого корпусов наиболее просты.

3.12 Структура приспособлений, установочные элементы, элементы для определения положения и направления инструмента Установочные элементы (опоры) служат для ориентации заготовки в пространстве, базирования заготовок и деталей при обработке, сборке и контроле. Опоры могут быть неподвижными, подвижными, плавающими и регулируемыми. Неподвижные опоры жестко соединяются с корпусом приспособления, подвижные могут перемещаться по базе в процессе обработки заготовки или при установке ее в приспособление. В качестве примера подвижных опор могут служить опоры подвижного люнета токарного станка, плавающих — подвижный (утопающий) палец или центр. Регулируемые (подводимые и самоустанавливающиеся) элементы играют роль дополнительных опор для повышения жесткости обрабатываемых в приспособлениях нежестких заготовок. В качестве установочных элементов при базировании заготовок по плоскостям используют точечные неподвижные опоры со сферической, плоской и рифленой рабочими поверхностями (при использовании черных базовых поверхностей) и опорные пластины (при использовании обработанных базовых поверхностей Наиболее распространенные разновидности установочных элементов показаны на рис. 1.2 и 1.3. Чаще всего

Рис.,1.2. Элементы для установки заготовок по плоскостям: а, б, в — точечные опоры соответственно со сферической, плоской и рифленой поверхностями; г — опорная пластина. Установочные элементы должны обладать повышенной износостойкостью, длительное время сохранять свои размеры и относительное положение. Поэтому их изготавливают из углеродистых и легированных сталей (У7, У8, У10А, 65Г и др.) с закалкой до твердости 56...61 HRC8 или из конструкционных сталей (15ХН, 20, 20Х и др.) с цементацией на глубину 0,8...1,2 мм и последующей закалкой до той же твердости. В ряде случаев их армируют твердым сплавом и другими материалами. Шероховатость рабочих поверхностей установочных элементов соответствует чаще всего параметру Ra = 2,5...0,32 мкм. Кроме того, установочные элементы не должны ухудшать качество поверхностей деталей, стыки их должны быть достаточно жесткими. В целях упрощения и ускорения ремонта приспособлений установочные элементы следует выполнять легкосменными.

Рис.1.3.Элементы для установки заготовок по наружным и внутренним цилиндрическим поверхностям: а, б — призмы широкая и узкая сдвоенная; в, г, д, е — пальцы постоянные соответственно с буртом, без бурта и сменные с буртом и без бурта ЭЛЕМЕНТЫ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ИНСТРУМЕНТА Элементы для определения положения и направления инструментов служат для постановки обрабатывающего инструмента в требуемое положение (высотные и угловые уетановы) направления сверл, зенкеров, разверток, дорнов, расточных борштанг и другого инструмента (кондукторные втулки); обеспечения заданной кинематики перемещения инструмента (Копиры). Указанные элементы должны иметь повышенные точночность и качество отделки, высокую износостойкость. Корпусы — базовые наиболее ответственные элементы приспособлений, с помощью которых все детали и устройства приспособлений объединяются в единое целое. Корпусы обеспечивают заданное относительное расположение всех элементов и устройств приспособления, воспринимают силы обработки и зажима заготовок. Их изготавливают из серого чугуна (СЧ10, СЧ15 и др.), который обладает хорошими демпфирующими свойствами; высокопрочных сталей (СтЗ, Ст5, сталь 35Л, сталь 45 и др.); шения быстродействия приспособлений, удобства управления ими и их обслуживания. К вспомогательным относятся поворотов и делительные устройства с дисками и фиксаторами; различные выталкивающие устройства (выталкиватели); быстро-. действующие защелки и откидные винты для крепления откидных элементов приспособлений (например, шарнирно установленных кондукторных плит); подъемные механизмы станочных приспособлений, обеспечивающие выполнение специаль-

Рис. 1.4. Варианты изготовления корпуса приспособления: а —литьем; б — сваркой; в —сборкой из элементов; г —ковкой алюминиевых (АЛ6, АЛ9 и др.) и других легких сплавов; пластмасс и компаундов на базе эпоксидных смол и других конструкционных материалов. В зависимости от материала используют различные методы изготовления корпусов: литье (чугун, сталь, алюминиевые сплавы, эпоксидные смолы), ковка и штамповка (сталь, алюминиевые сплавы), вырезка из сортового материала (стальной и алюминиевый прокат, пластмассы), сварка (сталь, алюминиевые сплавы), сборка из отдельных элементов. С учетом большого разнообразия изготавливаемых деталей, методов обработки и типов станков конфигурация корпусов приспособлений может быть самой разнообразной (в виде плит, угольников, сложной коробчатой формы и др.). На рис. 1.4 показаны различные технологические варианты изготовления корпуса для одного и того же приспособления (после снятия напусков и припусков). Конфигурации заготовок сборного и кованого корпусов наиболее просты.

Требования, предъявляемые к делительным механизмам ¡ Точность ¡ Безотказность ¡ Долговечность ¡ Быстродействие

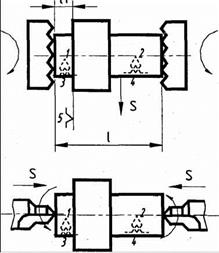

Заготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования - штамповать или ковать заготовку. 010 Правильная (применяется для проката). Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке. 015 Подготовка технологических баз. Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию осуществляют: в единичном производстве подрезку торцов и центрования на универсальных токарных станках последовательно за два установа; - в серийном производстве подрезку торцов раздельно от центрования на продольно-фрезерных или горизонтальнофрезерных станках, а центрование - на одностороннем или двустороннем центровальном станке. Могут применяться фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 35); - в массовом производстве на фрезерно-центровальных станках барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка. Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по ГОСТ 14034-74. Для нежестких валов (отношение длины к диаметру более 12) - обработка шеек под люнеты. 020 Токарная (черновая). Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra = 6,3. В зависимости от типа производства операцию выполняют: в единичном производстве на токарно-винторезных станках; в мелкосерийном - на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

Рис. 35 Схема выполнения фрезерно-центровальной операции

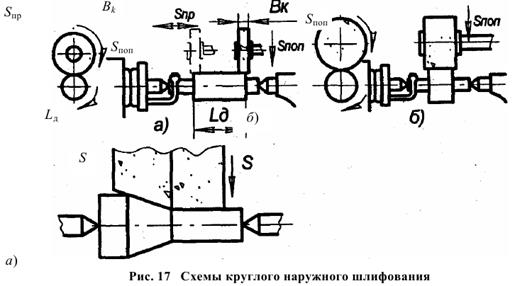

в серийном - на копировальных токарных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ; в крупносерийном и массовом - на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах. 025 Токарная (чистовая). Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность IТ11... 10, шероховатость Rа = 3,2. 030 Фрезерная. Фрезерование шпоночных канавок, шпицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие маятниковыми методом. Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода. 035 Сверлильная. Сверление всевозможных отверстий. 040 Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают: - в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками; - в мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точности - резьбонарезными головками на револьверных и болторезных станках; - в крупносерийном и массовом производствах - гребенчатой фрезой на резьбофрезерных станках или накатыванием. 045 Термическая. Закалка объемная или местная согласно чертежу детали. 050 Шлифовальная. Шейки вала шлифуют на круглошлифовальных (рис. 17) или бесцентрошлифовальных станках.

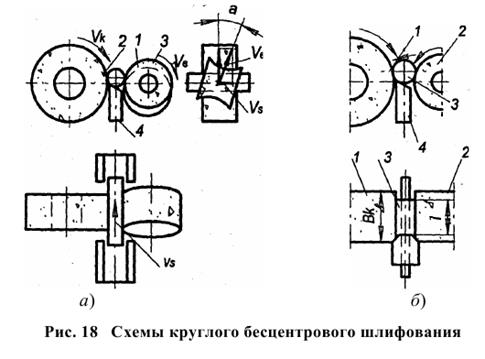

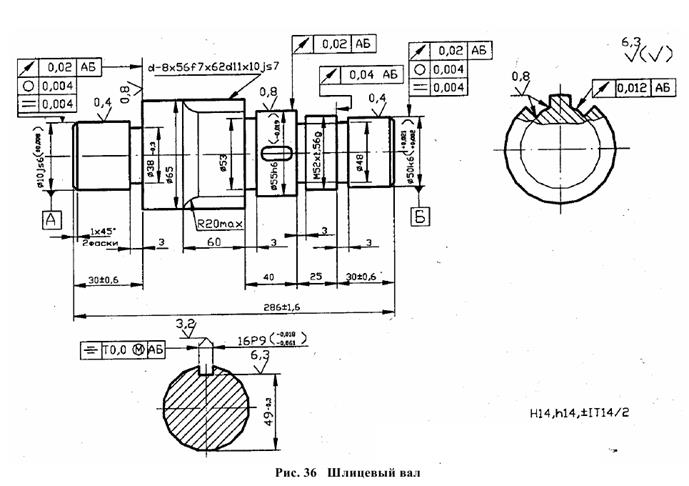

Шлицы шлифуются (рис. 18) в зависимости от центрирования: - по наружной поверхности - наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением; - по поверхности внутреннего диаметра - шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру, либо профильным кругом одновременно, либо в две операции. Пример шлицевого вала с технологическими требованиями представлен на рис. 36

Создание маршрутов ЛОЦМАН Расцеховщик позволяет на начальной стадии подготовки производства наполнить технологическими данными конструкторский состав изделия в ЛОЦМАН:PLM. Разработка расцеховочных маршрутов на изделие и их вариантов зависит от назначенных сроков изготовления, признаков актуальности маршрутов и от входимости изделия в различные составы. В ЛОЦМАН Расцеховщик для каждого варианта расцеховочного маршрута можно осуществить нормирование основного материала детали с помощью Системы нормирования материалов. Существует возможность формирования сводных ведомостей на основе конструкторско-технологической информации из ЛОЦМАН:PLM.

Имеется возможность создавать для одного изделия несколько маршрутов и выбирать их в зависимости от применяемости (контекста изготовления) или времени изготовления.

Подготовка исходных данных и порядок проектирования механосборочных производств, основные технологические характеристики зданий. Производства

Главной задачей при проектировании и реконструкции как механических, так и всех других производственных цехов является обеспечение того, чтобы ко времени ввода в действие они оказались технически передовыми, имели высокие показатели по производительности труда, себестоимости и качеству продукции и отвечали современным требованиям по условиям труда. Для решения этой задачи проектирование должно вестись на основе максимального учета новейших достижений науки и техники в данной отрасли производства, применения в проектируемом цехе наиболее прогрессивных технологических процессов, высокопроизводительного оборудования, средств механизации и автоматизации производственных процессов, а также передовых форм организации и управления с применением автоматизированных систем. При проектировании технологических процессов изготовления машин за основные технические и организационные направления принимаются: Повышение производительности труда и рентабельности производства; Интенсификация технологических процессов; Широкое развитие поточных методов организации производства, механизация и автоматизация производственных процессов не только в массовом, но и во всех других типах производств; Повышение качества обработки деталей и сборки машин. Повышение производительности труда и рентабельности механосборочного производства достигается, в частности уменьшением объемов механической обработки на основе применения качественных и точных заготовок, полученных прогрессивными методами. Интенсификация технологических процессов достигается путем: Рационального построения операций обработки и сборки (повышение степени концентрации технологических переходов, многоместная обработка, совмещение основного и вспомогательного времени др.) Применение новых высокопроизводительных методов обработки и сборки и новых типов высокопроизводительных специальных, агрегатных и многопозиционных станков; применение инструментов из высококачественных материалов, обеспечивающих значительное повышение режимов резания; Применения многолезвийных инструментов, улучшение обрабатываемости материала и др.. Расширения использования гидравлических, пневматических, гидропневматических, гидропластовых и других быстродействующих приспособлений, обеспечивающих сокращение вспомогательного времени; Применение автоматизированного автоматического контроля деталей; Максимальной механизации и автоматизации подъемно – транспортных операций, применения программированного непрерывного транспорта и новых подъемно – транспортных средств; Расширения использования универсально – сборных и универсально –налаживаемых приспособлений, обеспечивающих ускорение технологической подготовки производства и сокращения вспомогательного времени. Основной предпосылкой повышения уровня организации и оснащения производства является ускорение технологической подготовки производства, что особенно необходимо в настоящее время в связи с быстрой сменной моделей изготовляемых машин. Эффективными методами, ускоряющими технологическую подготовку производства, являются: Стандартизация, нормализация и унификация элементов изделий; Разработка типовых технологических процессов и групповой технологии на основе классификации деталей и узлов в пределах определенных изделий отрасли; Разработка и применение новых материалов; Разработка и широкое использование прогрессивных производственно – технологических нормативов; Разработка и применение «гибкого» переналаживаемого оборудования. Исключительно большое значение для повышения эффективности производства имеет улучшение технологичности конструкции изделий, узлов и деталей. Оценка технологичности конструкции изделий проводится по двум основным показателям – по трудоемкости их изготовления и коэффициенту использования материалов, а также по ряду следующих вспомогательных показателей: коэффициентам агрегатирования, прогрессивности формообразования поверхностей деталей, взаимозаменяемости, применяемости и повторяемости узлов и деталей в изделии и др. Высокая точность обработки и сборки является одним из основных технологических факторов, обеспечивающих повышение качества изделий, их надежности и долговечности. Организация механосборочных цехов зависит от конструктивных и технологических особенностей выпускаемых изделий, типа производства и годового выпуска изделий. В зависимости от этих факторов организуются либо самостоятельные механические и сборочные цехи, либо один механосборочный цех с двумя основными отделениями – механическим и сборочным, что является весьма распространенной формой организации такого производства. На крупном заводе может иметься несколько механических, сборочных или механосборочных цехов, специализирующихся на выпуске определенных деталей, узлов и изделий. Наиболее совершенной формой организации производства следует считать такую, когда получение заготовок, механическая обработка, сборка, окраска и упаковка изделий объединены единый непрерывный технологический процесс. Примером могут быть уже действующие заводы - автоматы по производству поршней и других изделий. Изделия, выпускаемые заводами, могут распределяться по цехам по узловому, технологическому или смешанному признаку. При организации цехов по узловому признаку за каждым из них закрепляются все детали определенного узла или их сборка. В этом случае все цехи являются самостоятельными механосборочными и делятся на механические и сборочные отделения. При наличии нескольких механосборочных цехов, изготавливающих отдельные узлы, на заводе предусматривается дополнительно цех общей сборки выпускаемых машин. Такая организация цехов применяется при массовом и крупносерийном производстве. Организация цехов по узловому признаку может иметь место также при обширной номенклатуре изделий единичного и мелкосерийного производства. В этом случае узлы распределяются по отдельным цехам в зависимости от их массы или других характеристик. При организации цехов по технологическому признаку детали разных машин и узлов группируются по технологически сходному процессу. Такая форма организации характерна для единичного и серийного производства, так как здесь обычно не удается загрузить полностью оборудование деталями одного изделия. Выбор параметров здания

Площадь и конфигурацию в плане зданий, предназначаемых для размещения механосборочных цехов, определяют предварительно по укрупненным показателям при разработке ТЭО строительства завода. В проектах механосборочных цехов эти данные окончательно уточняются на основании технологических расчетов. Наиболее распространенной конструкцией зданий для размещения механосборочных цехов являются одноэтажные многопролетные здания прямоугольной формы с полом на бетонном основании и перекрытием, поддерживаемым системой колонн, образующих пролеты цеха. Колонны соединяются строительными и подстропильными фермами, на которых укладываются перекрытия цеха. Производственные здания, как правило, состоят из нескольких параллельных, по возможности однотипных пролетов, образуемых рядами колонн. Основными строительными параметрами такого здания, являются ширина пролета L - расстояние между продольными осями колонн, шаг колонн t1 - расстояние между их поперечными осями, и высота пролета H -расстояние от поверхности чистого пола до низа несущих конструкций покрытия (рис.5.1). Ширина пролета и шаг колонн характеризуют сетку колонн L х t.

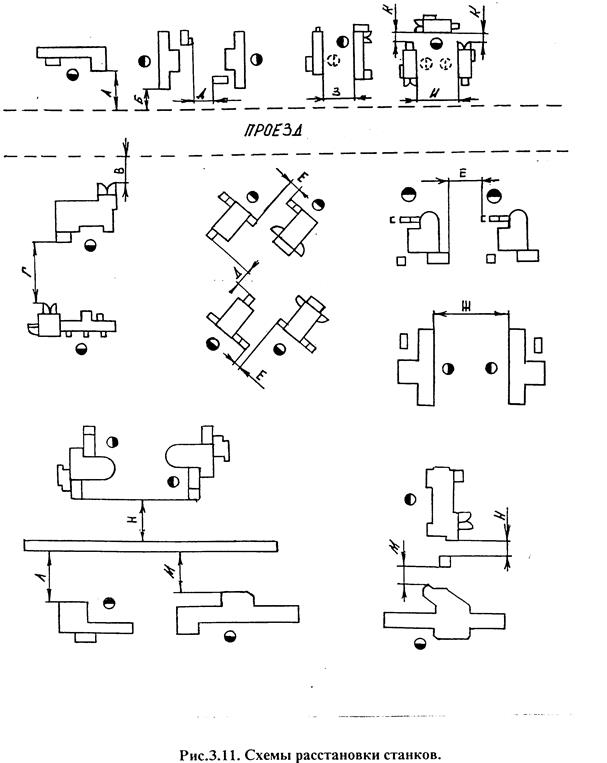

Планировка оборудования, складской и транспортной систем, рабочего места. К планировке оборудования производственных участков наряду с требованиями эстетики предъявляется ряд производственных и эксплуатационных требований, основными из которых являются удобство и безопасность работы, а в условиях поточного производства - максимальное облегчение межоперационной передачи деталей и многостаночного обслуживания. Кроме того, должен быть обеспечен удобный подвоз тяжелого инструмента (расточных головок, шлифовальных кругов и др.), крупных приспособлений и запасных узлов оборудования, безопасный подход к станку для смазки и разборки его на месте установки, возможность уборки стружки. Требования, касающиеся безопасности и удобства работы, однако относятся как к оборудованию эксплуатируемому в условиях непоточного производства, так и к оборудованию, работающему в условиях поточного производст При размещении оборудования в соответствии с выбранным вариантом необходимо обеспечить установленные нормами расстояние между борудованием при различных вариантах его размещения, а также ширину проездов. Указанные нормы для схем, приведенных на рис. 3.11Расстояния указаны от наружных габаритов станка, включающих крайнее положение движущихся частей и открывающихся дверей, постоянные ограждения, электорпульты, индивидуальные

резервуары и насосные установки СОЖ. При размещении рядом двух станков различных размеров расстояния между ними следует выбирать по наибольшему из этих станков. Ширина цеховых проездов зависит от вида используемого транспорта и габаритных размеров перемещающихся грузов. Для всех видов напольного электротранспорта ширина проезда А (мм.) составляет: -при одностороннем движении А=Б+1400; -при двустороннем движении А=2Б+1400; -для робокар при одностороннем движении А=Б+1400, где Б -ширина груза,мм. Ширину пешеходных проходов принимают равной 1400 мм. При размещении оборудования внутри поточных линий станки расставляют в соответствии с • последовательностью операций техпроцесса. При этом для черновых и чистовых операций устанавливают на разных концах линии: станки для конечных отделочных операций должны примыкать к сборке, а станки для черновых операций - к проезду, питающему линию заготовками. Примеры планировочных решений поточных станочных линий приведены

Рис.3.14. Примеры размещения рабочих мест при конвейерной и автоматизированной сборке и нормы на их размещение при использовании: В практике проектирования в основном используют темплетный метод выполнения планировок. Темплеты представляют собой планы рабочих мест и оборудования, выполненные на прозрачной пленке или бумаге в определенном масштабе. Кроме габаритных размеров оборудования, сборочного стола или верстака на темплете указывают место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки, а также места подвода энергоносителей и технологических жидкостей. В ходе планировки их размещают на подготовленном компоновочном плане участка, закрепляя прозрачной клейкой лентой. В этом случае сокращается до минимума доработка планов и уменьшается в 1,5-2 раза трудоемкость планировочных работ по сравнению с трудоемкостью планировки при использовании шаблонов-габаритов оборудования. Темплетный метод можно использовать при разработке планировок на ЭВМ. При этом в соответствии с выбранным расположением, обеспечивающем минимальные мощности грузопотоков на участке, размещают темплеты рабочих мест, заранее введенные в банк данных машины в виде графических файлов. При разработке планировки цехов, имеющих сложные транспортные системы подвесных и напольных конвейеров, монорельсы и автоматизированных складов, эффективно использовать метод объемного проектирования, при котором применяют объемные модели (выполненные в определенном масштабе) станков, рабочих мест сборки, транспортных систем и строительных элементов зданий. Применение объемных моделей позволяет правильно расположить транспортно-технологическое оборудование и избежать ошибок в расположении отдельных транспортных систем по высоте, возможных при плоскостном проектировании. Складская система предназначена для обеспечения своевременного снабжения технологического оборудования полуфабрикатами в подготовленном для транспортирования виде и хранения готовых изделий. Общие понятия о производственном и технологическом процессах, типы производств и их технологические характеристики. Производственный процесс — совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Производство классифицируется тремя категориями: 1. Типы 2. Виды 3. Части Типы производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. Тип производства - важнейшая характеристика, от которой зависит объем подготовки производства для выпуска изделия. Различают три типа производства: 1. массовый, 2. серийный, 3. единичный. Массовым называют тип производства, или, проще, производство, характеризуемое большим объемом выпуска изделий непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. При массовом производстве для каждой операции выбирается наиболее производительное, дорогое оборудование автоматы, полуавтоматы, рабочее место оснащается сложными, высокопроизводительными устройствами и приспособлениями, в результате чего при большом объеме выпуска изделий достигается самая низкая себестоимость продукции. Серийным называют производство, характеризуемое изготовлением повторяющимися партиями изделий. Размеры партий /количество заготовок одновременно подаваемых на рабочее место могут быть большими и малыми. Они определяют серийность производства. Единичным называют производство, характеризуемое малым объемом выпуска одинаковых изделий, повторное изготовление изделий, которых, как правило, не предусматривается. Здесь отсутствует цикличность производства, свойственная серийному производству. Отсутствие повторяемости изготовления ведет к поиску наиболее упрощенных путей изготовления продукции. Чаще всего так работают экспериментальные, ремонтные цехи и т.п. Рабочие здесь, как правило, высокой квалификации. Оборудование и оснастка – универсальные. Стоимость продукции – высокая. Из рассмотренного выше видно, что тип производства в значительной степени влияет на технологические процессы изготовления деталей и сборки изделий. При разной серийности для изготовления одной и той же детали выбираются разные заготовки, применяется разное оборудование, оснастка, меняется структура технологического процесса. При этом изменяется и характер производственного процесса. Вид производства — это классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия и наличия технологической подготовки производства. Например: литейное, сварочное, механообрабатывающее, сборочно-регулировочное и т.п. Части производства — это понятие включает в себя основное и вспомогательное производство. Основное производство - это производство товарной продукции, которое изготавливает изделие для поставки, т.е. изготовление заготовок, готовых деталей и сборка их. Вспомогательное производство - это производство средств, необходимых для обеспечения функционирования основного производства. К последнему относятся: изготовление и ремонт средств технологического оснащения, производство или подача сжатого воздуха, тепловой и электрической энергии и т.п. Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и/или определению состояния предмета труда. Под изменением состояния понимают изменение формы, размеров, физических свойств и т.п. К предметам труда относятся заготовки и изделия. Под циклом технологического процесса понимается постоянно повторяющаяся с каждой единицей продукции часть производственного процесса. Циклическая

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 810; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.202.60 (0.021 с.) |