Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав и классификация робототехнических комплексовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

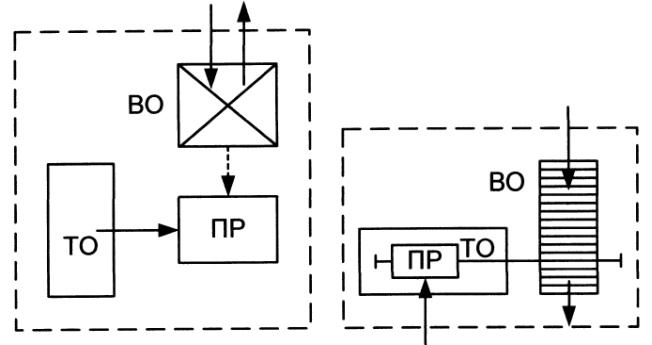

Робототехнический комплекс – это автономно действующая совокупность технологических средств производства, включающая основное и вспомогательное технологическое оборудование и промышленные роботы, выполняющие технологические основные и вспомогательные операции, а также обеспечивающая полностью автоматический цикл работы внутри комплекса и его связь с входными и выходными потоками остального производства. РК классифицируют по пяти признакам: - по функциональному признаку; - по области применения; - по структурному признаку; - по компоновочному признаку; - по типу производственного подразделения. 1. По функциональному признаку различают роботизированный технологический комплекс (РТК) и роботизированный производственный комплекс (РПК). Роботизированный технологический комплекс – это автономно действующая совокупность технологических средств производства, включающая единицу или группу технологического полуавтоматического оборудования, взаимодействующего с одним или несколькими ПР, и набор вспомогательного оборудования, обеспечивающего полностью автоматический цикл работы внутри комплекса и его связь с входными и выходными потоками остального производства. Роботизированный производственный комплекс – это автономно действующая совокупность технологических средств производства, включающая, как минимум, один промышленный робот, выполняющий основные операции технологического процесса (сборку, сварку, окраску и т. п.), и набор вспомогательного оборудования, обеспечивающего полностью автоматический цикл выполнения технологических операций внутри комплекса и его связь с входными и выходными потоками остального производства. При этом автоматизация вспомогательных операций внутри комплекса может выполняться с помощью других ПР. 2. По области применения различают следующие роботизированные комплексы: механообработки; холодной штамповки; ковки; литья; прессования пластмасс; термической обработки и гальванопокрытий; сварки; окраски; транспортирования; контроля и испытаний; сборки. 3. По структурному признаку различают: - однопозиционные РТК, включающие один ПР в комплекте с единицей технологического оборудования станок – робот, пресс – робот, то есть «оборудование – робот» (рис. 10.1).

- групповые РТК, включающие один ПР, обслуживающий группу однотипного или разнотипного технологического оборудования (рис. 10.2);

Рис. 10.1 Рис. 10.2

– многопозиционные РК (роботизированные центры РТЦ или РПУ), включающие группу ПР (рис. 10.3), выполняющих взаимосвязанные или взаимодополняющие функции (например, один ПР заливает металл в машину литья под давлением, а другой снимает готовые отливки; группа ПР осуществляет ряд сборочных операций на многопозиционном поворотном столе). Таким образом, структурный признак отражает взаимодействие ТО внутри комплекса. 4. По компоновочному признаку различают шесть типовых схем. Тип компоновки комплекса зависит от конструктивно-кинематического исполнения ПР, а именно: от типа основных (переносных) координатных перемещений ПР, определяющих характер его рабочей зоны, а также от схемы расположения технологического оборудования.

1-я компоновочная схема РТК (рис. 10.4) включает комплексы, характеризующиеся линейным расположением ТО и ВО. Такой тип компоновки создается на основе ПР, работающих в плоской прямоугольной системе координат, он применяется в основном в механообрабатывающем производстве для однопозиционных комплексов «станок – робот». 2-я компоновочная схема РТК (рис. 10.5) характеризуется линейно-параллельным расположением ОТО и ВТО. Она создается на базе ПР тельферного (портального) типа с плечелоктевой конструкцией манипулятора. Применяется в основном в механообработке для комплексов группового типа (до 6-ти станков).

Имеет линейно-параллельную схему расположения оборудования. 4-я компоновочная схема РТК (рис. 10.7) создается на базе ПР, работающих в цилиндрической системе координат с вертикальной осью вращения, и характеризуется круговым расположением ОТО и ВТО. Применяется в основном в кузнечнопрессовом производстве при создании технологических комплексов «пресс – робот», а также в механообработке при создании групповых комплексов «группа станков – робот» (до 3-х станков).

Рис. 10.7 Рис. 10.8

5-я компоновочная схема РТК (рис. 10.8) создается на базе ПР, работающих в сферической системе координат. В данную группу могут входить, например, ПР, имеющие широкие функциональные возможности (до 6-ти степеней подвижности). Комплексы используются в наиболее сложных условиях – при групповом обслуживании разнотипного по схеме загрузки механообрабатывающего оборудования, при выполнении окрасочных и других работ. Схема расположения оборудования – двухрядная – линейно – параллельная либо круговая. 6-я компоновочная схема РТК – смешанная. Используется при создании многопозиционных комплексов литейного, сборочного, иногда кузнечнопрессового производства. В таких комплексах применяются, как правило, несколько ПР с различными конструктивно-компоновочными исполнениями. 5. По типу производительного подразделения различают: - роботизированные технологические ячейки (РТЯ); - роботизированные технологические участки (РТУ); - роботизированные технологические цеха (РТЦ). Здесь классификационным признаком служит количество выполняемых в РК технологических операций. В РТЯ выполняется одна основная технологическая операция. Количество единиц ТО и ПР в составе РТЯ не регламентируется. В РТЯ может совсем отсутствовать ТО, когда основную технологическую операцию выполняет непосредственно ПР, или, наоборот, могут отсутствовать как самостоятельные ПР, когда они конструктивно объединены с ТО. РТУ – здесь выполняются несколько основных технологических операций, которые объединены технологически, конструктивно (оборудованием) или организационно (управлением). Операции могут быть одинаковыми или разными. РТЛ – это разновидность РТУ, в которой разные операции связаны друг с другом технологически. В РТУ операции могут быть объединены по различным признакам, например по принадлежности к одному виду технологического процесса, по выполнению на однотипном оборудовании и т. д. РТУ не есть простое соединение РТЯ и может не иметь их совсем, как обособленных структурных единиц. Например, РТУ может включать несколько единиц ТО, обслуживаемых одним ПР. В простейших РТУ может быть несколько ПР, последовательно выполняющих основные операции, например сборку одного изделия. Развитые РТУ содержат несколько единиц ТО и несколько единиц ПР. РТЦ – это РТК, состоящий из нескольких РТУ, объединенных транспортной системой, межцеховым автоматизированным складом, системой управления и календарного планирования. Кроме того, РТУ оснащаются системами контроля качества продукции.

Глава 11. Траектории манипуляторов роботов 11.1. Компоновка РТК и возможные траектории Компоновка РТК и состав его оборудования являются наиболее существенными факторами, влияющими на траектории схвата. Важным фактором являются также функции, выполняемые роботом в РТК. Различают несколько типов производственных ситуаций. 1. Промышленный робот только загружает или только разгружает оборудование, а также, если робот обслуживает РТК с объединенными входом и выходом.

Примеры: 1.1. ПР из входного накопителя подает заготовки в штамп (рис. 11.1а), а после изготовления детали она (деталь) сдувается, сталкивается дополнительным приспособлением или забирается другим роботом. 1.2. Робот снимает деталь после обработки на токарном станке при использовании в качестве заготовки пруткового материала. 1.3. Робот забирает заготовку с тактового стола, ставит ее в приспособление станка, а на освободившееся место кладет деталь, вынесенную при обратном движении из зоны станка (рис. 11.1б). В этом случае траектории схвата в прямом и обратном направлениях совпадают.

2. Робот обслуживает РТК, в котором входной и выходной накопители (или позиции захвата заготовки и разгрузки детали) расположены на небольшом расстоянии друг от друга. Примеры: 2.1. Заготовка берется с одного транспортера, а деталь укладывается на другой, расположенный рядом (рис. 11.2а). Ситуация вызвана тем, что деталь после существенного изменения формы в процессе обработки или с целью сохранения чистоты обработки поверхности не может быть уложена в транспортер заготовок. 2.2. Робот с одним схватом (рис. 11.2б) приносит из ячейки кассеты заготовки на столик у рабочей зоны станка, берет деталь в станке, ставит ее на столик рядом с заготовкой, загружает станок заготовкой, берет деталь и транспортирует ее в освободившуюся ячейку. В такой производственной ситуации траектории прямого и обратного перемещения близки друг к другу и могут быть приняты одинаковыми на значительном протяжении с различием в непосредственной близости от соответствующего оборудования. 3. Робот обслуживает РТК, в котором по условиям общей компоновки ГПС и планирования транспортных путей в цехе входные и выходные позиции разнесены на значительные расстояния (рис. 11.3). Обычно такая производственная ситуация возникает при обслуживании роботом нескольких единиц технологического оборудования (от 2-х до 6-ти), расположенных в последовательности технологического процесса. Многостаночное обслуживание роботом обычно используется при значительной продолжительности технологических операций, например, при механообработке на токарных или фрезерных станках.

Это наиболее типичный случай, включающий в себя как частные два предыдущих. Именно в таких производственных сценах РТК вопрос планирования траекторий является наиболее содержательным. Заметим, что в РПК, когда робот является основным технологическим оборудованием (сварка, окраска и т. д.), возникают производственные ситуации либо аналогичные рассмотренным, либо когда траектория полностью диктуется технологическим процессом, как, например, это имеет место при заданной конфигурации сварочного шва, или когда заготовку заданной формы следует вырезать из листового материала. В последних случаях траектория не подлежит планированию, а задача сводится к обеспечению наиболее точного воспроизведения заданной траектории за счет определения требуемых законов изменения обобщенных координат методами решения обратной задачи кинематики. В дальнейшем будем рассматривать 3-й тип производственной сцены, к которому могут быть сведены многие другие, за исключением случаев, когда траектория и ориентация схвата строго заданы на всем протяжении. Заметим, что оборудование с целью сокращения времени и затрат на транспортирование деталей роботом должно устанавливаться на минимально возможном расстоянии, с расположением мест обслуживания по возможности на одном уровне и на одной прямой или на одной дуге окружности (рис. 11.4).

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 4608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.213.234 (0.01 с.) |