Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 13. Применение робототизированных технологических комплексов в механообрабатывающем производствеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Вследствие значительного времени механообработки здесь нашло широкое применение обслуживание одним ПР нескольких станков. В простейшем случае для обслуживания станков используют ПР с цикловым управлением, например МП-9с, Бриг-10, наиболее общим случаем является применение позиционных ПР. Перепрограммирование происходит в среднем раз в неделю. Длительность цикла работы таких ПР – единицы минут. Рассмотрим простейшую PTЯ. Деталь, которую следует обработать, ПР берет из левого магазина, где детали находятся в ориентированном положении и организована их поштучная выдача. После окончания обработки ПР снимает деталь и кладет ее в правый магазин. Из таких PTЯ собирают участки. При последовательном соединении таких PTЯ все последующие ячейки получают на входе ориентированные детали из предшествующей ячейки. Здесь возникает, однако, проблема предварительного размещения деталей в левом магазине самой первой ячейки, так как детали в общем случае приходят в таре навалом. Возможны следующие пути решения этой задачи: - загрузка магазина вручную; - применение вместо магазина специального ориентирующего приспособления, вибробункеров, устройств ориентации за счет магнитного поля и т. п.; - использование для загрузки магазина адаптивного ПР, например, очувствленного или оснащенного техническим зрением, способного брать детали из навала. Однако к настоящему времени такие роботы находятся в стадии научно- технических разработок и не имеют достаточно широкого распространения. Они дороги. Адаптивный ПР может работать в двух режимах: загружать магазин, который затем подается к станку, либо непосредственно загружать станок, беря детали из навала. В последнем случае магазин на первой левой позиции не нужен. В некоторых случаях приходится прибегать к первому варианту – загрузке вручную, что, к сожалению, имеет место довольно часто. Такое решение не обеспечивает полностью автоматического режима. Из всех перечисленных способов наиболее приемлемым в настоящее время следует считать второй способ с ориентированием деталей специальными устройствами, особенно в серийном производстве.

13.1. Требования к технологическим процессам, 1. Объединение однотипных деталей по группам и разработка технологического процесса их обработки по методике групповой технологии. 2. Разработка управляющих программ для станков с ЧПУ и ПP, ориентированных на обработку деталей-представителей (комплексных деталей). 3. Необходимость изменения (доработки) техпроцесса в целях его приспособления к имеющемуся (или приобретаемому) РТК. 4. Необходимость модернизации TO, ПР и технологической оснастки при реализации техпроцесса. 5. Максимально возможная концентрация операций на станках с ЧПУ, что сокращает число перестановок деталей, повышает точность обработки, сокращает время производственного цикла. 6. Оснащение станков легкопереналаживаемой широкодиапазонной технологической оснасткой. 7. В РТК рекомендуется выполнять только хорошо отработанные технологические операции и техпроцессы. 8. Состав ТО должен по возможности сохранять постоянным ось детали при транспортировании и обработке (горизонтальной или вертикальной), что дает возможность использования ПР с меньшим числом степеней подвижности. Рекомендуется при транспортировании не терять ориентирования деталей. 9. Заготовки деталей должны отвечать повышенным требованиям пo точности, припуску на обработку, отсутствию заусенцев. 10. Необходима тщательная подготовка технологических баз, которая может производиться как внутри, так и вне РТК.

Требования к деталям, обрабатываемым в РТК Номенклатура деталей, обработка которых технологически возможна и целесообразна в РТК, определяется следующими факторами: - конструктивными параметрами деталей (геометрической формой, взаиморасположением элементов деталей); - видом и состоянием заготовки, поступающей в РТК; - технологическими требованиями, предъявляемыми к детали; - габаритами и массой детали. При выборе состава деталей необходимо учитывать, что процесс обработки в РТК проходит без участия человека. Конструктивно-технологические параметры деталей, предназначенных для обработки в РТК, должны иметь: - однородные по форме и расположению поверхности для захвата, позволяющие без дополнительной выверки устанавливать их на TO с использованием, например, центров, патронов, пневмотисков и т. п.; - ясно выраженные технологические базы и признаки ориентирования, позволяющие организовывать их транспортирование и складирование в ориентированном виде с использованием стандартизированной вспомогательной оснастки типа кассет, поддонов, ячеек и т. п.; - возможность унификации процессов обработки и типов TO с целью применения группового метода обработки на серийно выпускаемом ТО. Выбор номенклатуры и типоразмеров деталей для РТК должен производиться с учетом следующих факторов: - номенклатуры деталей общемашиностроительного применения, приведенной в классификаторе промышленной и сельскохозяйственной продукции; - анализа номенклатуры деталей, обрабатываемых и выпускаемых на производственных участках; - возможных вариантов захвата деталей различных геометрических форм захватными устройствами ПР; - ограничительных требований к размерам и весовым характеристикам детaлей; - номенклатуры и технологических характеристик TO, используемого в машиностроении и подлежащего освоению. Наиболее объективным и стабильным классификационным признаком является геометрическая форма деталей. Вторичными признаками являются конструктивные характеристики отдельных элементов деталей, их взаимное расположение, наименование детали, ее параметрический признак, выполняемые ею функции. По геометрической форме все детали, применяемые в машиностроении, разделены на два класса: - класс 40 – детали типа тел вращения; - класс 50 – детали «кроме тел вращения». Параметрический признак используется для деления деталей на подклассы. Например, отношение L/D позволяет разделить класс 40 на подклассы: «длинные детали» (оси, валы, пальцы) и «короткие детали» (кольца, диски, фланцы). Наименование деталей определяет их характерные признаки (шестерни, рейки, рычаги и т. п.), что позволяет разделить детали на группы. Расположение отдельных элементов деталей определяет их виды (главный вал, ступица и т. п.). Классификационная сетка деталей позволяет в соответствии с технологическим классификатором деталей установить типовой технологический процесс для заданной детали и выбрать TO. Исходя из указанных требований и технических параметров современных ПР и ТО, для обработки в РТК рекомендуется следующая номенклатура деталей: - по классу 40 – гладкие и ступенчатые прямоосные и эксцентриковые валы с диаметром до 160 мм и длиной до 2000 мм, диски, фланцы, кольца, гильзы, втулки с диаметром до 500 мм и длиной до 300 мм; - по классу 50 – плоские и объемные детали простейшей формы (планки, крышки, шпонки, угольники, коробчатые детали и т. п.) размерами до 1000х1000x1000 мм. Массовые характеристики деталей ограничены в пределах до 500 кг. Для обработки в РТК не рекомендуется включать: - по классу 40 – детали с элементами не тел вращения (мальтийские кресты, крыльчатки) и детали, изогнутые из листов, полос, лент, крепежные детали, шкалы, лимбы; - по классу 50 – детали, изогнутые из листов, труб, балки, решетки, профильные детали, пружины, рессоры, ручки, то есть детали, не имеющие определенной геометрической формы и не обладающие единством базовых поверхностей. Ограничения по форме деталей диктуются не столько ПР, сколько трудностями транспортирования деталей при использовании стандартной тары и приемо-передающих механизмов. Однако эти типы деталей могут быть включены в РТК при их массовом производстве, где можно использовать специальные захваты и оснастку.

13.3. Требования к технологическому оборудованию, Основным критерием, определяющим возможность включения станков в состав РТК, является степень их автоматизации, позволяющая без серьезных конструктивных изменений перевести их на работу в автоматическом режиме совместно с ПР и возможность быстрой переналадки станка. Этим требованиям отвечают станки с полностью автоматизированным циклом работы: переключение скоростей и подач, зажим изделий, смена инструмента, выполнение контрольных операций, отвод и подвод заграждений, вывод стружки и т. п. Обычно для существующего оборудования перед включением его в РТК необходима его модернизация с целью автоматизации указанных операций, если на станке это не предусмотрено. Кроме того, необходимо автоматизировать: - для станков с горизонтальными столами и для вертикальных токарных станков – очистку базовых поверхностей, установочных поверхностей приспособлений и стола станков; - для токарных станков с горизонтальной осью шпинделя – поджим заготовки к торцу патрона; - для станков фрезерно-сверлильной группы – поджим заготовки к опорной поверхности установочного приспособления; - для станков токарной группы – оснащение станков устройством для дробления стружки; - для круглошлифовальных станков – самодействующими поводковыми патронами. Кроме того, необходима модернизация электросхемы станков для обеспечения их связи с другим оборудованием РТК. В РТК рекомендуется включать, прежде всего, серийно выпускаемое TO. Выбор TO производится из следующих предпосылок: - возможности реализации заданного техпроцесса обработки типоразмерных рядов изделий; - распространенности и перспективности данного типа ТО; - приспособленности TO к совместной работе с освоенной номенклатурой ПР; - технико-экономической целесообразности автоматизации данного TO посредством ПР. При выборе TO необходимо учитывать, что большинство TO выпускалось для условий обслуживания человеком, что предопределяет их модернизацию при обслуживании ПР в составе РТК. Работа TO совместно с ПP создает дополнительную опасность возникновения аварийных ситуаций, что приводит к необходимости разработки мероприятий пo обеспечению техники безопасности, учитывающих специфику РТК. Обычно РТК создаются на базе станков средней размерной группы, предназначенных для обработки изделий массой до 500кг, такие, как: - центровые (токарные, круглошлифовальные, центровально-фрезерные и др.) с диаметром обрабатываемого изделия до 320 мм и расстоянием между центрами до 2000 мм; - токарные патронные, лобовые, внутришлифовальные, зубообрабатывающие с диаметром до 630 мм; - фрезерно-сверлильно-расточные и плоскошлифовальные с пpямоугольными сторонами размером до 630x600 мм2; - станки с круглыми столами диаметром до 2000 мм. В состав РТК в первую очередь включаются станки с ЧПУ и станки-полуавтоматы. При выборе ТО, включаемого в РТК, необходимо учитывать особенности зон загрузки станков. Под зоной загрузки станков понимается пространство рабочей зоны станков, в которое поступает извне заготовка перед загрузкой ее в зажимное приспособление станка и где происходит ее закрепление. При включении станка в состав РТК его зона загрузки имеет большое значение, предопределяющее выбор типа ПР. Именно в зону загрузки станка должна войти рука ПР и переместиться вместе с заготовкой (деталью) к зажимному устройству (либо совершить движение в обратной последовательности). Имеющиеся зоны загрузки станков можно классифицировать на 12 групп (табл. 13.1):

Таблица 13.1 Группы зон загрузки станков

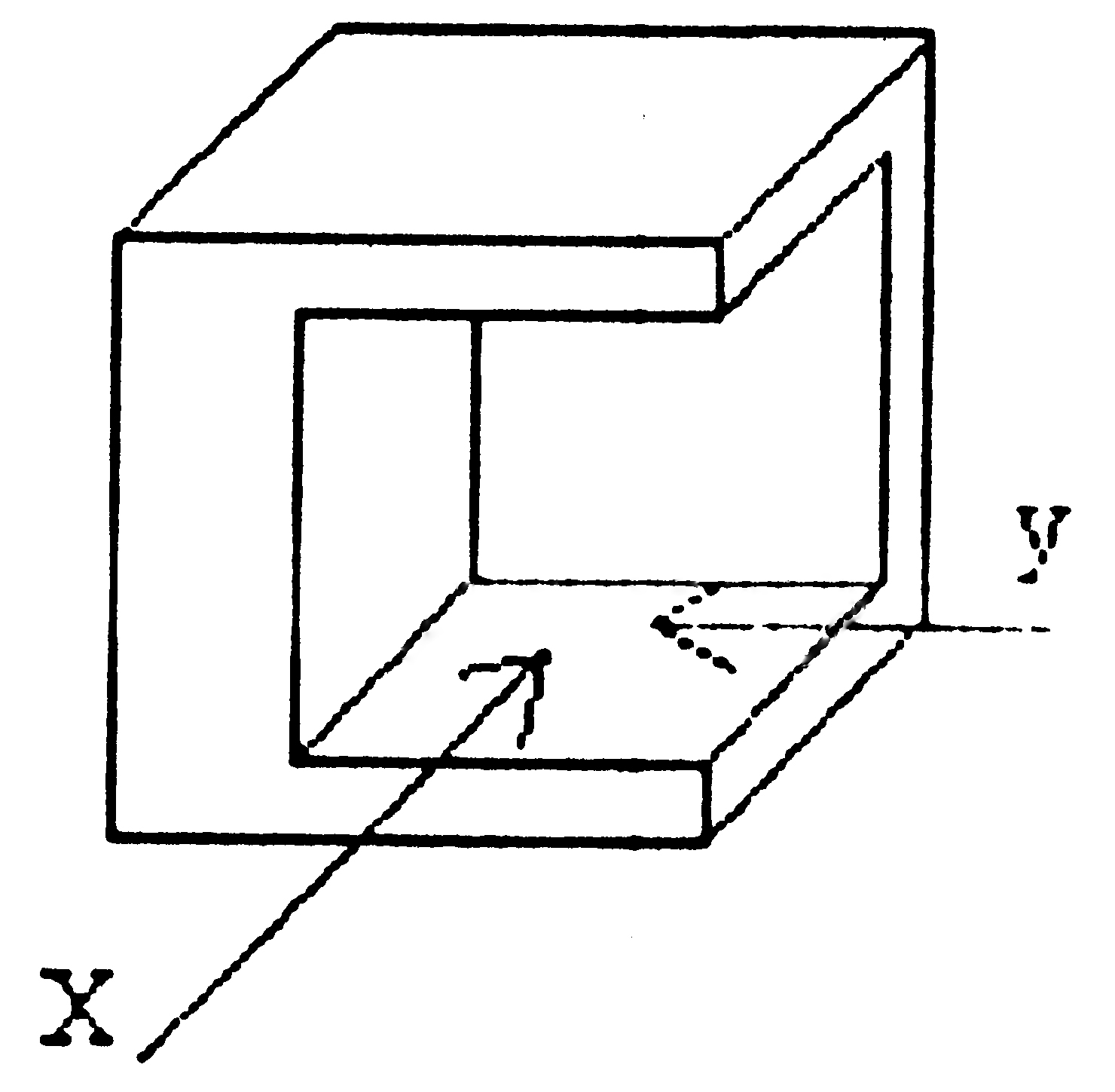

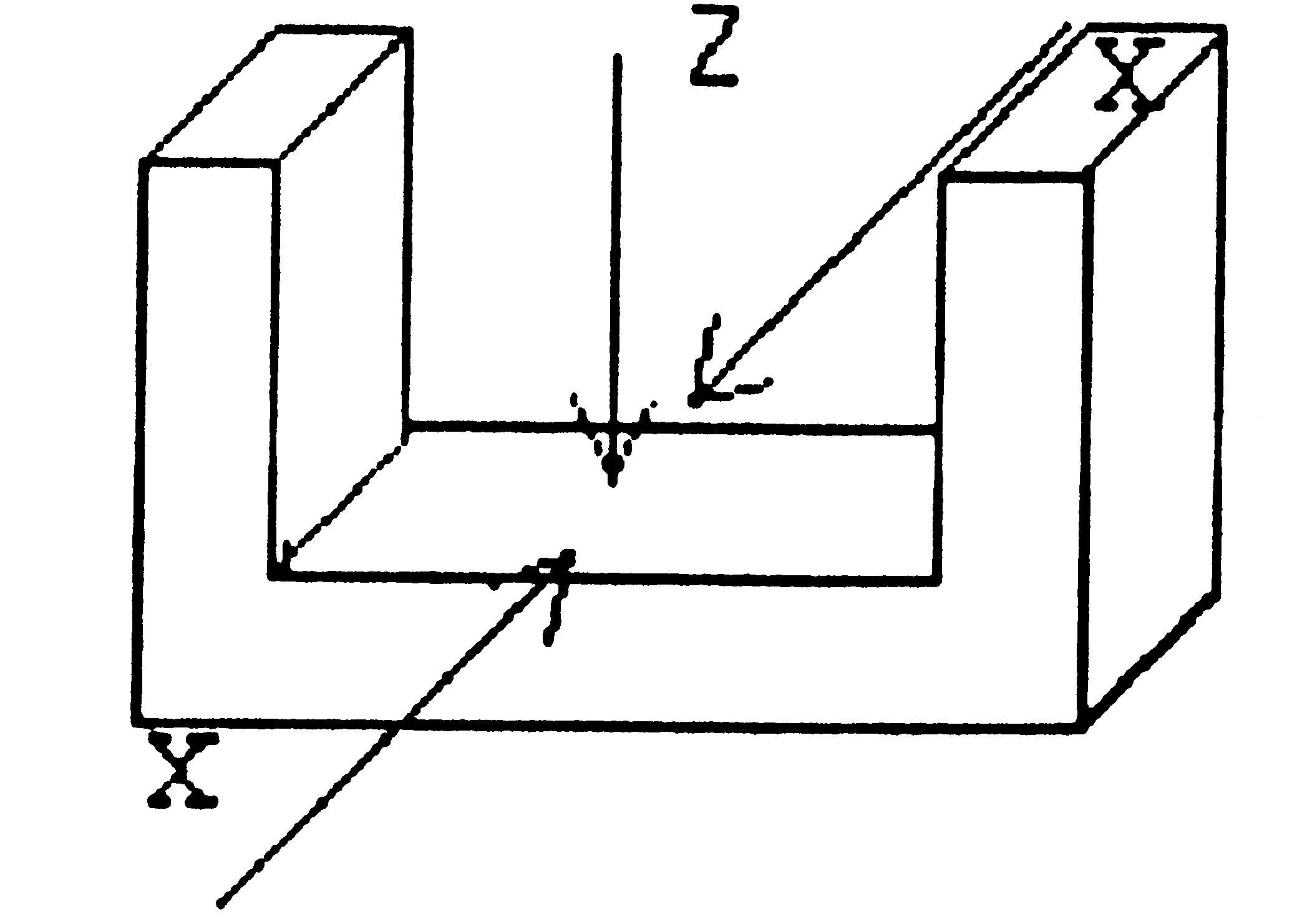

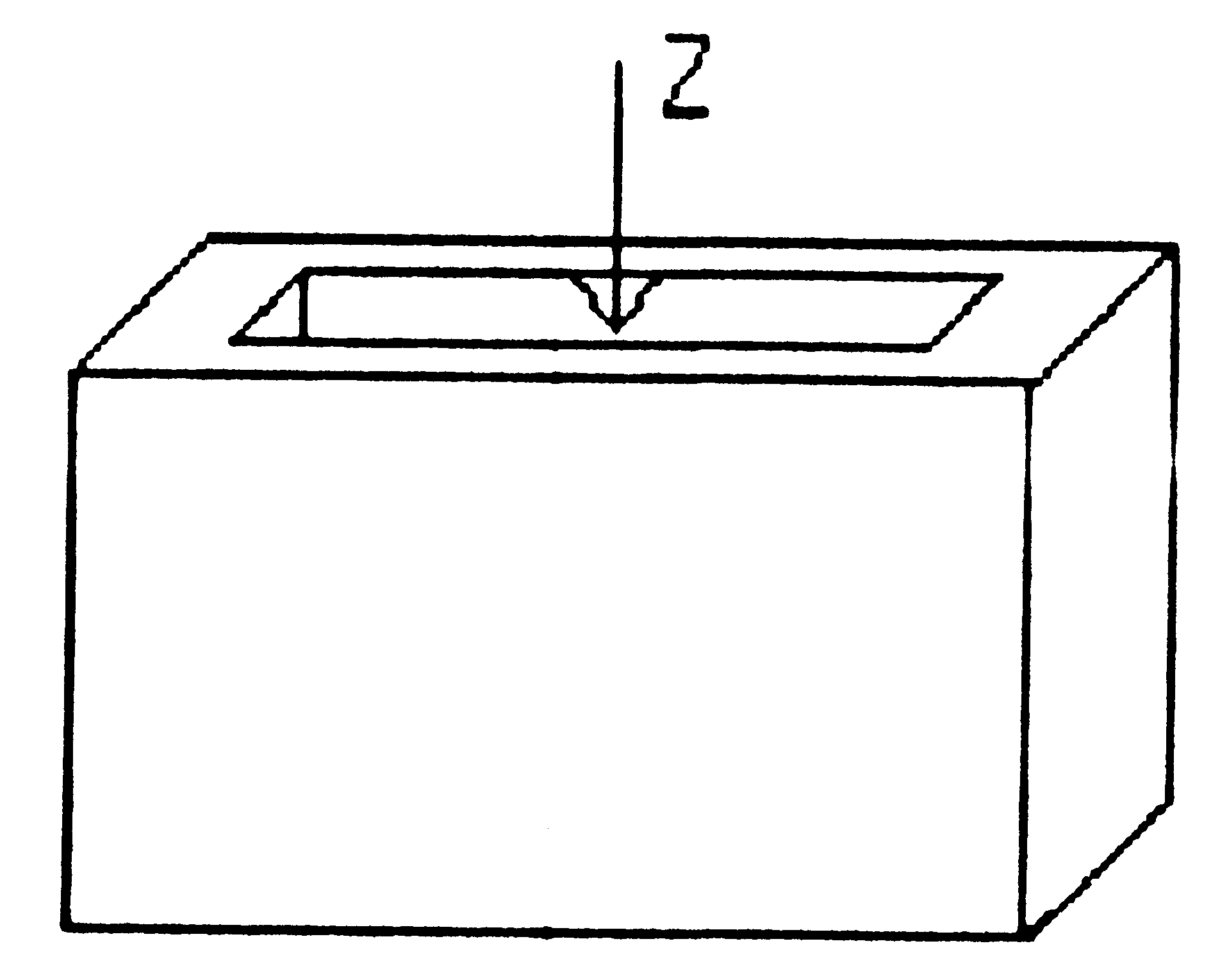

Принадлежность к той или иной группе определяет направления подачи заготовок в зону загрузки станка (сверху, сбоку, спереди, сзади) и схему манипуляционных перемещений схвата ПР. Для осуществления схемы загрузки имеют значения только форма и взаимное расположение ограничительных поверхностей, образующих зону загрузки. С увеличением номера схемы зоны загрузки возможность входа в зону все более ограничивается. Зона загрузки в самом общем случае рассматривается как куб, имеющий возможность входа в него с пяти сторон no трем осям координат (х, у, z), точка пересечения которых должна быть привязана к оси симметрии установочного приспособления станка, а ось х условно направлена перпендикулярно к передней стороне станка (по ходу руки робота). Первая зона (индекс 10) имеет неограниченный подход пo осям со всех сторон, что характерно для отдельных столов, на которые устанавливаются спутники. По мере появления в зоне загрузки ограничительных плоскостей, пересекающих одну из осей, количество возможностей входа в зону сокращается сначала по одной, а потом и пo двум осям, в результате на последних схемах (тип 100 и 120) вход в зону возможен только пo одной из осей с одной стороны. Наибольшее количество станков (до 30 %) имеют зоку загрузки типа «60» с возможностью загрузки спереди и сверху, 25 % – зону загрузки типа «30» с возможностью загрузки сверху, спереди и с боков. Процесс загрузки станков ПР можно разделить на три типа перемещений: - транспортирование заготовки от места хранения к станку (зависит от компоновки комплекса и конструкции ПР; - перемещение заготовки в рабочую зону (зону загрузки) станка (зависит от формы и взаимного расположения ограничительных плоскостей зоны); - перемещение (ввод) заготовки в базирующее (установочное) приспособление станка (зависит от расположения приспособления на одной из ограничительных плоскостей зоны и принципа действия самого приспособления). Первые два типа перемещения реализуются переносными степенями подвижности ПР, а третий – ориентирующими.

13.4. Требования к промышленным роботам, ПР должны обеспечить выполнение вспомогательных функций: установку заранее ориентированных заготовок в приспособление станка, снятие детали со станка и раскладку их в тару или укладку в магазин (транспортер), кантование деталей на 90о, 180о, выдачу технологических команд, межстаночное транспортирование. ПР как средства автоматизации должны иметь: - конструктивно-технологические параметры, соответствующие техническим параметрам ТО: грузоподъемность, скорость перемещения, точность позиционирования, размеры рабочей зоны, тип СПУ; - возможность улучшать технико-экономические показатели ТО: производительность не менее, чем на 20 %, повышать коэффициент загрузки TO в 2–2,5 раза и т. д.; - минимальное число степеней подвижности при условии обеспечения требуемых перемещений; - достаточную степень универсальности для возможности перехода оборудования с выпуска одного изделия на другое с минимальными затратами времени; - высокую надежность, жесткость, виброустойчивость всех рабочих органов. Наработка на отказ должна быть не менее 100 ч; - зону, обеспечивающую возможность наблюдения за процессом обработки и вмешательства в процесс в случае аварийной ситуации с обеспечением при этом условий безопасности обслуживающего персонала. Роботы, входящие в состав РТК, должны дополнительно обеспечивать: 1. Совместную работу всех устройств, входящих в РТК, на основе механических и электрических связей (ЧПУ, ОТО, средств оснащения, устройств управления ПР и микропроцессоров исполнительных механизмов), согласование взаимных команд, а также автоматизированное или автоматическое перепрограммирование). 2. Свободный доступ в зону установки и снятия деталей со станка, в зону перемещения захватного устройства, технологического оснащения и других систем, а также возможность манипулирования предметами труда между машинами и механизмами РТК. 3. Автоматизированную или автоматическую смену инструмента, оснастки и рабочих органов ПР. Применение ПР как средств автоматизации металлорежущих станков может осуществляться в двух направлениях: 1. Создание однопозиционных РТК, где робот обслуживает один станок. При этом ПР может быть автономным либо встроенным в станок. Автономные ПР более универсальны и могут обслуживать гамму станков со схожими зонами загрузки. Встроенные ПР создаются, как правило, для определенной модели TO и крепятся к какой-либо части корпуса TO (на передней бабке токарных станков – «ЭлектроникаНЦ-ТМ-01», сзади рабочей зоны станка ТПК-125В – робот РП-901 и накопитель на 20 позиций). 2. Создание многопозиционных и групповых технологических комплексов на основе ПР, обслуживающих группу станков (от 2 до 6). В таких РТК ПP, кроме операций загрузки, TO выполняет межстаночное транспортирование деталей, их переориентацию, а также функции управления (согласование последовательности работы) станками. Групповые комплексы создаются на основе ПР с ЧПУ, обладающим большим объемом памяти и способным обслуживать разнотипные станки, имеющие подобные схемы загрузки и характеристики обрабатываемых деталей.

Требования к вспомогательному и транспортно-накопительному оборудованию, включаемому в РТК Вспомогательное и транспортно-накопительное оборудование должно обеспечить непрерывное действие РТК в автоматическом режиме в течение заданного времени. Функции транспортно-накопительного оборудования (ТНО): - накопление ориентированных заготовок на входной позиции РТК; - поштучная выдача заготовок (деталей) в определенную точку для взятия схватом ПР; - транспортирование изделий внутри РТК с сохранением ориентации, передачи их на последующие участки; - переориентация изделий между станками РТК; - хранение межоперационного задела и задела между РТК. Требования к вспомогательному оборудованию определяются: - типом РТК; - типом, формой, материалом и размером деталей; - составом станков; - серийностью производства и штучным временем обработки на станках. Тип РТК и состав станков определяют: - функции, которые должны выполняться вспомогательным оборудованием (ВО): хранение, непрерывное транспортирование, шаговая подача и т. п.; - положение оси изделия при хранении и транспортировке; - конструктивное исполнение вспомогательного оборудования: магазин, тактовый транспортер и др. Тип и размеры деталей определяют форму и размеры ложемента (призмы, стол, штыри, отверстия и т. д.). Серийность и штучное время определяют емкость ВО, то есть количественный запас деталей, который должен быть обеспечен в единицу времени. ВО должно быть быстропереналаживаемым и иметь широкую гамму унифицированных элементов. При выборе и разработке ТНО для РТК требуется: - сопряжение ТНО с общезаводскими и цеховыми средствами транспортирования; - выбор способа ориентации и комплектации заготовок на первоначальной позиции РТК; - выбор типа и емкости накопительных устройств. В качестве накопительных устройств в РТК могут использоваться лотки (скаты, склизы), шаговые транспортеры (реечные, пильчатые, с управляемыми собачками), цепные транспортеры (горизонтальные, вертикальные), круговые накопительные устройства, тупиковые накопительные устройства, транспортеры роликовые, тактовые столы и многоместная тара. При разработке ТНО требуется предварительно решить вопрос транспортировки изделия – поштучно либо в таре. При жесткой связи между TO в РТК транспортирование может осуществляться поштучно проходным шаговым транспортером или тактовым столом. При гибкой связи между TO в РТК транспортирование может осуществляться либо поштучно самим ПР, либо специальными транспортирующими устройствами, либо автоматизированной транспортной тележкой (робокар, трансробот). Вспомогательное оборудование, входящее в состав РТК, не имеет между собой, как правило, ни конструктивных, ни информационных связей, получая все команды от TO и давая им ответные сигналы. Требования к станочной оснастке: При создании PTK выбор станочной оснастки осуществляется исходя из следующих положений: - ПP сам пo себе не обеспечивает окончательную точность базирования детали в приспособлении. Требования к ПР ограничиваются возможностью ввода заготовки в зону базирующего приспособления станка с зазором, гарантированном допусками нa сопрягаемые поверхности базирующего приспособления и детали; - технологическая оснастка должна обеспечивать возможность установки детали заданной моделью ПР, требуемую точность базирования и надежность закрепления и удержания детали в процессе обработки; - в целях гарантии правильности положения детали в приспособлении станка в PTK желательно предусмотреть систему контрольных датчиков, фиксирующих положение детали перед обработкой. Датчики могут находиться как на схвате ПР, так и на самом ПР. Для применения в составе PTK без дополнительных доработок можно рекомендовать: - для токарных станков: центра, поводковые патроны с плавающим центром, торцевые поводковые и самоцентрирующиеся 3-х кулачковые патроны; - для фрезерно-сверлильно-центровальных и протяжных станков: самозажимные тиски, приспособления с угловой фиксацией детали.

Требования к РТК Можно выделить следующие основные требования, обязательные для РТК: - планировка PTK должна обеспечивать свободный, удобный и безопасный доступ обслуживающего персонала к основному и вспомогательному оборудованию и органам управления PTK (ГОСТ 12.2.078-82); - планировка PTK должна исключать пересечение трасс следования ПР и оператора в процессе работы ПP пo программе; - РТК должен быть обеспечен средствами защиты от возможного несанкционированного проникновения человека в зону действия ПР (светозащита, ограждения, звуковая сигнализация, защитные сетки, настил с датчиками). Должно быть применено параллельно 2–3 автономно действующие защитные системы; - размещение средств защиты не должно ограничивать технологические возможности основного TO, ПР и удобства их обслуживания, а также препятствовать визуальному наблюдению оператора за ходом техпроцесса; - размещение средств управления РТК должно обеспечивать свободный и быстрый доступ к органам аварийного отключения ПР и безопасность при управлении ПР в наладочном режиме. Стойки систем управления ПP, TO и РТК в целом рекомендуется располагать вне их рабочей зоны. Выше сформулированы требования к основным компонентам РТК применительно к механообработке, однако некоторые требования, например к ПP и РТК, можно рассматривать шире.

13.7. Общие характеристики и особенности РТК Механообработка является завершающим этапом производственного процесса перед сборкой. Механическую обработку проходят практически все детали машиностроительного производства. Механообработке подвергаются заготовки и полуфабрикаты, полученные прокатом, штамповкой, литьем, сварные детали и т. д. Механообработка имеет ряд присущих именно этому виду обработки характеристик и особенностей. 1. Многономенклатурность и преобладание мелкосерийного и серийного производств; широкие возможности, универсальность ОТО, высокие качество и точность обработки; относительная простота переналадки. Это способствует закреплению за единицей TO большого числа типоразмеров деталей серийного и мелкосерийного производств и требует при построении РТК использовать ПР и ВО, способные работать с достаточно большой группой однотипных деталей при обеспечении быстрой переналадки на новую деталь данного типоразмера. 2. Наличие сложной и точной оснастки. Наиболее перспективно использование самоцентрирующих автоматических устройств для зажима деталей, так как это позволяет применять ПР со сравнительно низкой точностью позиционирования (± 0,3...0,5 мм). При разработке оснастки следует учитывать ее совместную работу с ПР и обеспечивать по возможности простоту обслуживания TO и ВО промышленным роботом. 3. Быстрое изнашивание инструмента, являющееся одной из причин обеспечения постоянного контроля за процессом обработки и подналадки. Контроль может производиться либо на измерительных машинах, либо с помощью ПР. 4. Большое количество разнотипной стружки, так как процесс резания сопровождается, как правило, интенсивным стружкообразованием. Стружка может быть сливной или стружкой скалывания. В РТК должен быть решен вопрос дробления сливной стружки и отвода любой стружки из зоны обработки, а особенно базовых поверхностей приспособлений. 5. Разнообразие типов металлорежущего оборудования в одном технологическом потоке: токарные, фрезерные, сверлильные, расточные, шлифовальные и другие станки. Это требует, в случае, если ПP обслуживает разнотипные станки, его достаточную универсальность.

Библиографический список 1. Подураев Ю.В. Мехатроника: основы, методы применения: Учеб. пособие. – М.: Машиностроение, 2006. – 256 с. 2. Подураев Ю.В. Основы мехатроники: Учеб. пособие. – М.: МГТУ «СТАНКИН», 2000. – 80 с. 3. Механика промышленных роботов: Под ред. К.В. Фролова, Е.И. Воробьева. Кн. 1: Кинематика и динамика / Е.И. Воробьев, С.А. Попов, Г.И. Шевелева. – М.: Высш. шк., 1988. – 304 с. 4. Фу К., Гонсале Р., Ли К. Робототехника. – М.: Мир, 1989. – 624 с. 5. Шахинпур М. Курс робототехники. – М.: Мир, 1990. – 527 с. 6. Манипуляционные системы роботов / Под ред. А.И. Корендясева – М.: Машиностроение, 1989. – 472 с. 7. Лукинов А.П., Хомченко В.Г. Расчет и проектирование мехатронных систем: учеб. пособие. – Омск: Изд-во ОмГТУ, 1999. – 116 с. 8. Мехатроника: Перевод с японского / Т. Исии, И. Симояма, Х. Инауэ и др. – М.: Мир, 1988. – 318 с. 9. Афонин В.Л., Макушкин В.А. Интеллектуальные робототехнические системы: Учеб. пособие – М.: Интернет – ун-т информ. технологий, 2005. – 205 с. 10. Хомченко В.Г., Федотов А.В., Автоматизация технологических процессов и производств: Учеб. пособие. – Омск: Изд-во ОмГТУ, 2005. – 488 с. 11. Бурдаков С.Ф. и др. Проектирование манипуляторов промышленных роботов и роботизированных комплексов: Учеб. пособие. – М.: Высш. шк., 1986. – 264 с.

ОГЛАВЛЕНИЕ ВВЕДЕНИЕ................................................................................................................................. 3 Глава 1. Предпосылки развития, основные понятия и принципы 1.1. Предпосылки развития мехатроники......................................................................... 4 1.2. Основные понятия и определения мехатроники...................................................... 7 1.3. Принципы построения, признаки и состав мехатронных систем......................... 10 Глава 2. ПРИМЕНЕНИЕ МЕХАТРОННЫХ МАШИН.......................................................... 11 2.1. Мобильные мехатронные роботы для инспекции и ремонта подземных трубопроводов 11 2.2. Лазерный робототехнический комплекс................................................................. 13 2.3. Робототехнический комплекс механообработки.................................................... 14 2.4. Технологические машины – гексаподы................................................................... 18 2.5. Транспортные мехатронные средства...................................................................... 20 Глава 3. структура и принципы интеграции мехатронных систем...... 21 Глава 4. проблемы и современные методы управления мехатронными модулями и системами........................................................... 28 4.1. Принципы построения систем интеллектуального управления в мехатронике. 30 4.2. Иерархия управления в мехатронных системах...................................................... 31 4.3. Системы управления исполнительного уровня...................................................... 34 Глава 5. области применения роботов и робототехнических систем. класСификация промышленных роботов и их технические характЕристики........................................................................ 49 5.1.Классификация роботов.............................................................................................. 51 5.2. Техническая характеристика ПР (ГОСТ 25378-82)................................................. 55 Глава 6. структура, классификация и основы кинематики манипуляционных систем промышленных роботов............................................................................. 56 6.1. Структура манипуляторов промышленных роботов............................................. 56 6.2. Переносные и ориентирующие степени подвижности манипулятора................. 60 6.3. Основы кинематики манипуляторов роботов......................................................... 65 6.4. Однородные координаты. Матрица перехода 4х4 кинематической пары.......... 69 6.5. Определение ориентации звеньев манипуляторов с использованием углов Эйлера................................................................................ 75 Глава 7. Прямая задача кинематики манипуляторов роботов. Абсолютные скорости и ускорения в манипуляционных системах промышленных роботов 77 7.1. Теоретические вопросы решения прямой задачи.................................................... 77 7.2. Решение прямой задачи кинематики манипуляторов при позиционном (цикловом) управлении.............................................................. 83 7.3. Определение абсолютных скоростей и ускорений точек и звеньев манипулятора............................................................................................. 88 Глава 8. обратная задача кинематики манипуляторов роботов.......... 92 8.1.Обратная задача кинематики манипуляторов роботов при контурном управлении....................................................................................... 92 8.2. Решение обратной задачи кинематики манипуляторов на основе линейной зависимости между абсолютными и обобщенными скоростями (управление по скорости)........................................................................................ 100 Глава 9. динамический синтез и анализ манипуляционных систем промышленных роботов........................................................................... 105 Глава 10. назначение, состав и классификация робототехнических комплексов......................................................................... 113 10.1. Назначение робототехнических комплексов....................................................... 113 10.2. Состав и классификация робототехнических комплексов................................ 116 Глава 11. траектории манипуляторов роботов в составе робототехнических комплексов........................................................................................................................ 120 11.1. Компоновка РТК и возможные траектории схвата манипулятора................... 120 11.2. Анализ местных (частных) траекторий манипулятора....................................... 123 11.3. Особенности использования нескольких ПР в одном РТК............................... 126 11.4. Межстаночные траектории как функции числа схватов и организации производственной сцены.................................................................................................................................. 128 Глава 12. планирование траекторий схвата манипулятора на основе сплайн – функций.................................................................................. 132 12.1. Планирование траекторий при ограниченном числе опорных точек.............. 132 12.2. Общие случаи планирования траекторий в пространстве обобщенных координат.............................................................. 140 Глава 13. применение робототизированных технологических комплексов в механообрабатывающем производстве......................................................... 144 13.1. Требования к технологическим процессам, реализуемым в РТК...................... 145 13.2. Требования к деталям, обрабатываемым в РТК.................................................. 146 13.3. Требования к технологическому оборудованию, используемому в РТК......... 148 13.4. Требования к промышленным роботам, включаемым в состав РТК................ 151 13.5. Требования к вспомогательному и транспортно-накопительному оборудованию, включаемому в РТК.................................................................... 153 13.6. Требования к РТК................................................................................................... 155 13.7. Общие характеристики и особенности РТК механообработки......................... 155 Библиографический список..................................................................................................... 157

Редактор Г.А. Солопова Компьютерная верстка О.Г. Белименко ИД № 06039 от 12.10.2001 Свод. темплан 2008 г. Подписано в печать 10.10.08. Формат 60х84 1/16. Отпечатано на дупликаторе. Бумага офсетная. Усл. печ. л. 10,0. Уч.-изд. л. 10,0. Тираж 150 экз. Заказ 660.

Издательство ОмГТУ. Омск, пр. Мира, 11. Т. 23-02-12 Типография ОмГТУ

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 884; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.128.17 (0.017 с.) |