Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

На основе искусственных нейронных сетейСодержание книги

Поиск на нашем сайте

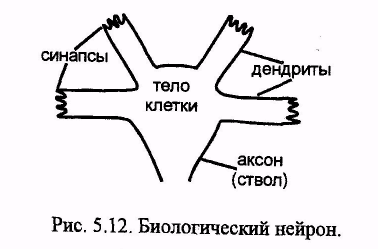

Системы управления на основе искусственных нейронных сетей (НС) – один из ярких примеров бионического подхода, когда принципы функционирования и управления живыми организмами эффективно использованы для создания нового поколения систем управления техническими (в частности, мехатронными) системами. Нервная система биологических объектов состоит из нейронов. Так, нервная система человека включает в себя от 1010 до 1012 нейронов 57 модификаций, размером от микрометров до нескольких сантиметров. Типовая форма нейрона представлена на рисунке 4.9. Поток электрических сигналов входит в нейрон через его окончания (синапсы), которых может быть до 1000 на одном дендрите (ответвлении). Через дендриты информация поступает в тело клетки, где происходит ее обработка и оценка. Результат этой логической оценки (1 или 0) по аксону (стволу клетки) передается далее вниз, где информация расходится по корням нейронных структур следующего уровня. Каждый нейрон имеет связь приблизительно с 104 других нейронов. Нервные импульсы передаются как потоки химически активных заряженных веществ (ионов).

Рис. 4.9. Биологический нейрон

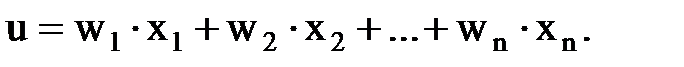

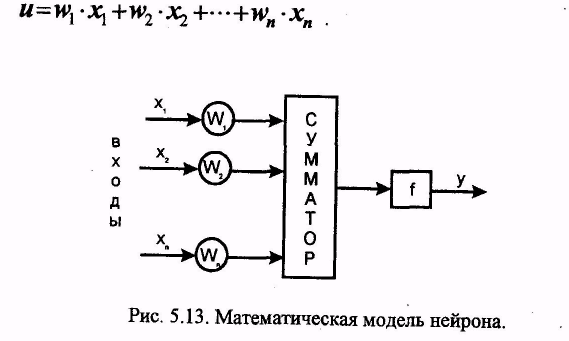

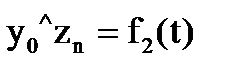

Математическая модель единичного нейрона строится на основе следующей схемы (рис. 4.10). Входные сигналы поступают на сумматор, где определяется их взвешенная сумма (с учетом весовых коэффициентов):

Рис. 4.10. Математическая модель нейрона

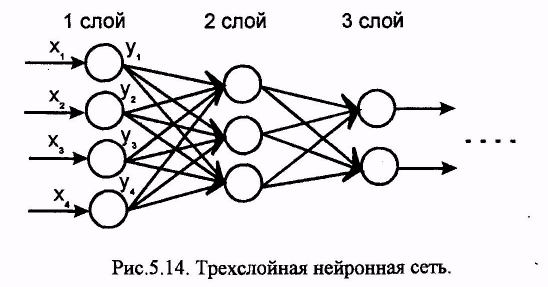

Выходной сигнал нейрона формируется на выходе нелинейного блока. При реализации нелинейного блока f обычно используются пороговые и экспоненциальные функции. Данная математическая модель нейрона легко реализуется на компьютере. В компьютерных моделях, как и в биологических системах, нейроны объединяются в сети, которые могут состоять из многих слоев и иметь различные структуры, включающие участки с последовательным, параллельным, с обратной связью и другими соединениями нейронов. На рис. 4.11 показан пример трехслойной нейронные сети с последовательным соединением слоев. Нейронные сети обучаются разработчиком системы на конкретных примерах. При обучении разработчик вводит информацию о входных и соответствующих (желаемых) выходных сигналах. Специальная программа настройки сети автоматически подбирает весовые коэффициенты для всех нейронов таким образом, чтобы добиться желаемого соответствия. Обучение разработчик повторяет на всех известных ему примерах, аккумулируя весь имеющийся предварительный опыт. Таким образом, настроенная сеть готова к решению новых задач для других комбинаций входных сигналов. Главная особенность метода нейронных сетей состоит в том, что разработчик не должен программировать четкий алгоритм решения задач, а только задавать входные и выходные данные для обучения.

Рисунок 4.11 Трехслойная нейронная сеть

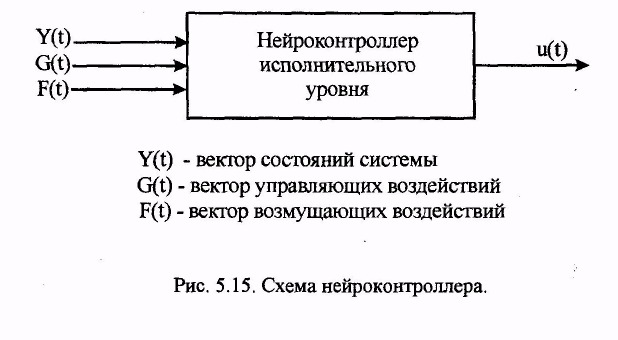

Проблемы применения нейронных сетей на практике связаны с выбором типа нейронов (т. е. нелинейной функции f), количества слоев и структуры сети для решения конкретной задачи с требуемой точностью. Контроллеры на основе НС эффективны в случаях, когда создание адекватной аналитической модели исполнительной системы и синтез на ее основе регуляторов крайне затруднен. Такая ситуация может быть обусловлена целым рядом факторов, среди которых наиболее распространенными являются: – наличие заранее неопределенных внешних воздействий (например, при работе машины в экстремальных средах); – переменность параметров и структуры самой мехатронной системы; – существенные внутренние возмущающие воздействия (например, действие сил сухого и вязкого трения в механических устройствах); – сложные физические (в частности, динамические) взаимосвязи между элементами системы (например, в системах гидравлических приводов); – технические и методические проблемы с постановкой и проведением экспериментальных исследований на реальных объектах для идентификации параметров математической модели с необходимой точностью. Нейронная сеть как универсальное средство решения задач планирования и управления движением может быть использована на всех иерархических уровнях мехатронной системы. Нейроконтроллеры позволяют управлять движением машины на базе накопленных знаний. Известен целый ряд разработок регуляторов исполнительного уровня на базе НС для управления движением мехатронных модулей. В таких нейроконтроллерах (рис. 4.12) на вход поступает информация о переменных состояния системы (механического устройства, двигателей, силовых преобразователей), действующих обобщенных силах и моментах, а также векторы задающих и возмущающих воздействий.

Рис. 4.12. Схема нейроконтроллера

Выходом НС является вектор управляющих сигналов, выдаваемых устройством управления на исполнительные приводы. Как вариант, в случае применения в системе стандартных ПИД-регуляторов, на выходе НС получаем значения соответствующих коэффициентов. На тактическом уровне управления НС часто используются как средство решения обратных кинематических задач для многозвенных механизмов, когда найти решение геометрическим и даже численным путями в ряде случаев не удается. Особенно этот подход эффективен для механизмов с избыточными степенями подвижности (п > 6). Для решения обратной задачи о положении Предварительное обучение такой сети сводится к многократному решению прямой задачи о положении механизма. Эта задача может решаться либо на компьютерной модели, либо экспериментально на натурном образце робота. Разработка компьютерной программы вычислений, даже для избыточных манипуляторов, не содержит методических проблем. Однако при этом не будут учтены многие погрешности, присущие реальным конструкциям. Экспериментальный способ решения прямой задачи предусматривает вывод робота в заранее определенные конфигурации в режиме дистанционного управления или по программе. При этом манипулятор должен быть оснащен датчиками положения во всех степенях подвижности, а также средствами измерения декартовых координат рабочего органа. С этой целью в робототехнике обычно используются оптические и лазерные измерительные системы. Современным примером решения задач стратегического уровня на базе НС может служить интеллектуальная система управления мобильным роботом FRANK, созданная научно-исследовательской группой «Мехатроника» в Де Монтфортском университете (Великобритания). Мобильный робот FRANK базируется на подвижной трехколесной платформе (передние два колеса имеют приводы) и оснащен комплексной информационной системой. В состав информационной системы входят 4 ультразвуковых сенсора, 4 датчика ближней локации и 4 датчика контакта, установленных на бампере. Система управления выполнена на базе бортового компьютера. Задачей робота является выполнение транспортных перемещений в средах с препятствиями (прохождение коридоров, движение вдоль стен с обязательным исключением столкновений с внешними объектами). Для решения научно-технической задачи обучения нейронной сети на основе мультисенсорной информации было разработано оригинальное программное обеспечение. В его состав входят следующие специальные программные модули: – создание графической модели среды (Виртуальная Среда) для обучения робота; – создание графической модели робота – Виртуального Робота, движущегося в виртуальной среде; – человеко-машинный интерфейс и специальный язык программирования движений Виртуального Робота в Виртуальной Среде; – программа моделирования работы всех сенсоров информационной системы в процессе движения Виртуального Робота; – программа генерации «инстинктивных правил» поведения робота в различных ситуациях на основе получаемой сенсорной информации; – модуль принятия решений о поведении робота. На этапе обучения оператор, наблюдая на дисплее рабочей станции за перемещениями Виртуального Робота в Виртуальной Среде, управляет его движением в возникающих ситуациях. При этом компьютер моделирует работу всех сенсоров информационной системы, что позволяет автоматически формировать так называемые «правила инстинктивного поведения робота». Предпосылкой в этих правилах является набор сенсорных сигналов, а заключением – решения о движении, принятые оператором. Таким образом, в результате многократных опытов, происходит обучение управляющей нейронной сети правильным действиям в возникающих ситуациях. Процесс обучения заканчивается, когда Виртуальный Робот в состоянии без помощи оператора выполнить заданные движения без столкновения с препятствиями. Далее нейроконтроллер, обученный в Виртуальной Среде, устанавливается в систему управления реального робота FRANK, к ее входам подключаются реальные сенсоры, а выходы НС соединяются с приводами колес. Лабораторные опыты показали, что НС эффективно выполняет управляющие функции в реальной среде. Рассмотренный подход перспективен для трубопроводных мобильных роботов при выполнении ими функциональных движений в автономном режиме. Глава 5. Области применения роботов и робототехнических систем. Робот является сложным техническим устройством, создаваемым на основе мехатронного подхода, состоящим из манипулятора и системы управления и предназначенным для перемещения предметов труда в пространстве. В качестве предметов труда могут выступать: - в машиностроении: заготовки, детали, инструмент, емкости с расплавленным металлом и т. п.; - в атомной промышленности: стержни радиоактивного материала, крышки люков, приборы контроля и т. п.; - в исследовательских (информационных) роботах: теле- и видеокамеры, буровые инструменты, космические модули и т. п.; - в роботах для экстремальных условий: специальные устройства по обработке местности, навесные орудия для обработки земли, поверхности зданий и т. д.

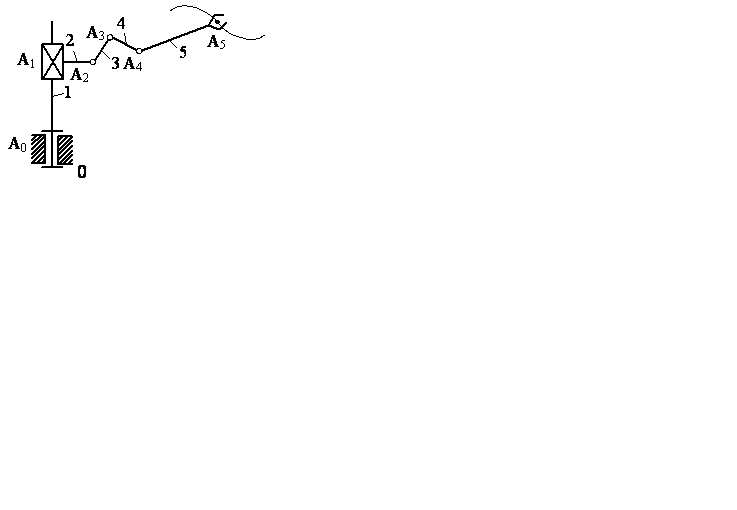

В роботе для выполнения двигательных функций используется манипулятор, представляющий собой ряд кинематических звеньев, соединенных между собой кинематическими парами (рис. 5.1). В роботе для выполнения двигательных функций используется манипулятор, представляющий собой ряд кинематических звеньев, соединенных между собой кинематическими парами (рис. 5.1).

Одно из звеньев является стойкой и оно неподвижно, а другие могут совершать управляемые движения благодаря воздействию со стороны приводов. В манипуляторах роботов используются одноподвижные вращательные или поступательные кинематические пары пятого класса. Распространенность в манипуляторах роботов одноподвижных кинематических пар пятого класса объясняется тем, что такие пары обеспечивают относительное движение образующих их кинематических звеньев относительно друг друга по одной координате, а следовательно, для перемещения одного звена относительно другого требуется один привод. Силовое воздействие приводов на звенья манипулятора формируется в соответствии с управляющими сигналами, поступающими от системы управления робота, которые, в свою очередь, формируются в соответствии с заданным движением схвата, а также с учетом состояния робота и окружающей технологической среды. Таким образом, под воздействием приводов робота звенья манипулятора и его схват будут совершать вполне определенные перемещения в пространстве. Для роботов наиболее характерны два типа заданий на перемещение схвата: 1.

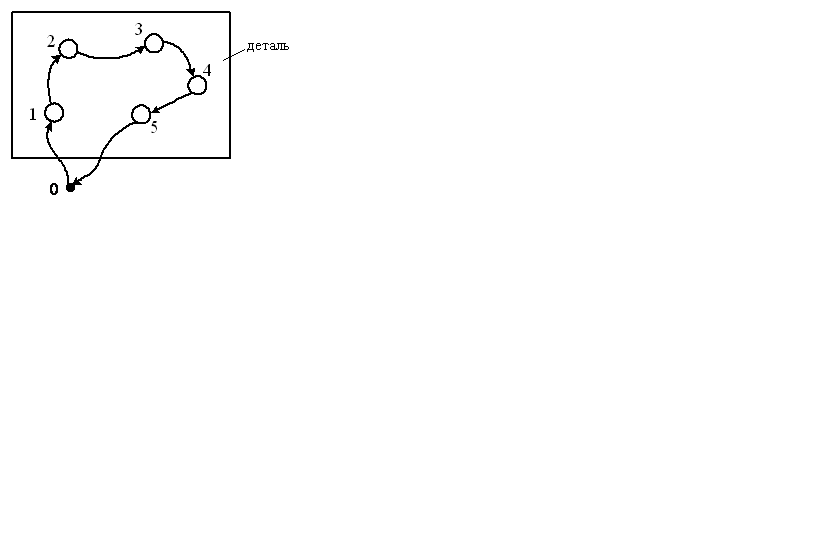

Перемещение от одной точки к другой за заданный период времени – позиционное управление. В этом случае задаются координаты начальной, промежуточных и конечной точек (рис. 5.2). Траектория движения схвата и скорость его движения между точками не регламентируется. Понятно, что число таких точек может быть неограниченно большим. Существенным моментом является то, что в каждой точке схват должен сделать остановку. Значит, каждую пару соседних точек можно рассматривать как начальную и конечную. Частным случаем позиционного управления является цикловое управление, когда схват должен совершать движение между двумя точками: начальной и конечной. Примером позиционного и циклового управления может быть движение от места хранения заготовки к приспособлению станка, перенос инструмента от одной точки разметки до другой и т. д. Перемещение от одной точки к другой за заданный период времени – позиционное управление. В этом случае задаются координаты начальной, промежуточных и конечной точек (рис. 5.2). Траектория движения схвата и скорость его движения между точками не регламентируется. Понятно, что число таких точек может быть неограниченно большим. Существенным моментом является то, что в каждой точке схват должен сделать остановку. Значит, каждую пару соседних точек можно рассматривать как начальную и конечную. Частным случаем позиционного управления является цикловое управление, когда схват должен совершать движение между двумя точками: начальной и конечной. Примером позиционного и циклового управления может быть движение от места хранения заготовки к приспособлению станка, перенос инструмента от одной точки разметки до другой и т. д.

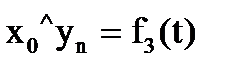

Для такого управления характерно то обстоятельство, что в начальной и конечной точках скорость и ускорения схвата должны быть равными нулю. 2. Перемещение схвата по заданной траектории и заданному во времени закону движения по этой траектории – контурное управление. В этом случае задается траектория движения схвата во времени, то есть задается закон движения схвата по координатам x, y, z в виде: x = x(t); y = y(t); z = z(t), а также ориентация схвата при движении по траектории в функции времени. Ориентация схвата в пространстве может задаваться либо с использованием углов Эйлера: y = y(t), q = q(t), j = j(t), или с помощью направляющих косинусов (с помощью углов между осями координат инерциальной системы координат и осями координат схвата)

Классификация роботов В целом роботы по использованию в различных сферах деятельности делят на три группы: 1) человекоподобные (бытовые); 2) информационные (исследовательские), предназначенные для сбора информации в средах, опасных или не доступных для человека; 3) промышленные, предназначенные для автоматизации технологических процессов в различных отраслях промышленности. Промышленные роботы (ПР) имеют большое число классификационных признаков. Рассмотрим основные из них: 1. По характеру выполняемых операций: - технологические (производственные); - вспомогательные (подъемо-транспортные); - универсальные. 2. По степени специализации: - универсальные (многоцелевые); - специализированные; - специальные (целевые). 3. По способу управления: - с «жесткой» программой (I поколение); - адаптивные (II поколение); - интегральные (III поколение). 4. По области применения (по виду производства): - механообработка; - кузнечно-прессовое производство; - литейное производство; - сборка; - сварка; - транспортно-складские и т. д. 5. По грузоподъемности (главный параметр ПР). Под номинальной производительностью ПР понимается наибольшее значение массы предметов производства или технологической оснастки, при котором гарантируется их захватывание, удержание и обеспечиваются установленные значения эксплуатационных характеристик ПР. Если ПР имеет несколько рук, то оценивается грузоподъемностькаждой руки. По грузоподъемности (ГОСТ 25204-82) промышленные роботы подразделяются на: 1) сверхлегкие – до 1 кг (0,08; 0,16; 0,32; 0,4; 0,5; 0,63; 0,8; 1,0); 2) легкие от 1 кг до 10 кг (1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0); 3) средние от 10 до 200 кг (12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200); 4) тяжелые от 200 до 1000 кг (250; 320; 400; 500; 630; 800; 1000); 5) сверхтяжелые – свыше 1000 кг (ряд R10 по ГОСТ 8032-56, начиная с 1250).

6. По числу степеней подвижности: - с одной степенью подвижности; - двумя степенями подвижности; - с n степенями подвижности. Число степеней подвижности манипулятора робота определяется как совокупность числа степеней свободы кинематической цепи манипулятора ПР в системе координат, относительно которой задаются геометрические характеристики рабочей зоны ПР. Степени подвижности манипулятора делят на: - переносные, используемые для перемещения рабочего органа в пространстве; - ориентирующие, используемые для изменения положения РО в пространстве. Как правило, достаточно 3–4 переносных степени подвижности (что дает больше сотни структурно-кинематических схем манипулятора). Для полной ориентации объекта достаточно 3-х вращательных ориентирующих степеней подвижности. 7. По мобильности (по возможности перемещения): - стационарные; - подвижные (установленные на транспортное средство). 8. По конструктивному исполнению (по способу установки): - напольные; - подвесные (портальные, тельферные); - встроенные (пристаночные). 9. По виду основных координатных перемещений ПР разделяются на группы роботов, манипуляторы которых работают: а) в прямоугольной системе координат; б) в цилиндрической системе координат; в) в сферической системе координат; г) в угловой системе координат; д) в комбинированной системе координат. Каждой из систем координат соответствует вполне определенная кинематико-компоновочная схема манипулятора, вид которой определяется конструктивным исполнением поступательных и вращательных звеньев. 10. По типу силового привода: - пневматические; - гидравлические; - электромеханические; - комбинированные. 11. По характеру программирования скоростей и перемещений (по виду управления): - жестко программируемые; - гибко программируемые. При жестком программировании исполнительное устройство управляется по неизменной заранее введенной программе. При гибком программировании – программа может изменяться на основе поставленной цели и информации об объектах управления и производственной среде. При жестком программировании выделяют: 1) цикловое управление, при котором движение рабочего органа происходит в упорядоченной последовательности с помощью путевых выключателей или времязадающих элементов (число точек обычно – две, три); 2) позиционное управление, при котором движение РО происходит по заданным точкам позиционирования без контроля траектории движения между ними (цикловое управление является частным случаем позиционного). 3) контурное управление, при котором движение РО происходит по заданной траектории с установленным распределением по времени значений скорости. 4) комбинированное управление. 12. По способу программирования: - программируемые обучением (наиболее распространенный способ); - программируемые аналитически; - самообучение. В первом случае управляющая программа формируется в режиме диалога СПУ с оператором. Оператор с помощью пульта управляет роботом, последовательно отрабатывая требуемые операции. При этом информация о движениях ПР заносится в запоминающее устройство СПУ робота. При втором методе программа составляется на основе предварительных расчетов. В третьем способе: программа формируется на основе информации о состоянии внешней среды. Управляющая программа – это последовательность инструкций на некотором формальном языке. В общем виде для функционирования ПР необходима следующая информация: 1) о последовательности выполнения шагов программы; 2) о пространственном положении отдельных степеней подвижности; 3) о времени выполнения отдельных шагов программы и отдельных управляющих команд. Материальным носителем программы могут быть: 1) механические устройства (упоры, кулачки, копиры и т.д.); 2) коммутаторы (штекерные панели, барабаны, коммутаторные поля и т. д.); 3) быстросменные программоносители (перфоленты, магнитные ленты, диски и т. д.). 13. По быстродействию и точности движений. Эти два параметра взаимосвязаны и характеризуют динамические свойства роботов. Между быстродействием и точностью позиционирования имеется определенное противоречие. Быстродействие определяется скоростью передвижения по отдельным степеням подвижности: - малое быстродействие – до 0,5 м/с (до 90 град/с); - среднее (60–65 % ПР) – от 0,5 до 1 м/с (от 90 до 270 град/с); - высокое (20 % ПР) – более 1м/с (более 270 град/с). Быстродействие современных ПР нельзя считать достаточным, оно должно быть повышено не менее чем в 2 раза. Точность манипулятора характеризируется результирующей погрешностью позиционирования (при дискретном движении) или отработкой заданной траектории (при непрерывном движении). Чаще всего точность характеризуется абсолютной погрешностью. 1. Малая – при линейной погрешности > 1 мм; 2. Средняя – от 0,1 до 1 мм. (60...65 %); 3. Высокая – менее 0,1 мм (около 15 %). Погрешность манипулирования ПР, предназначенных для выполнения наиболее грубых, например, транспортных движений, превышает 1 мм. По сравнению с рукой человека недостатком современных ПР является снижение точности с увеличением скорости хода манипулятора. У человека эти параметры в значительной мере развязаны благодаря разделению движений на грубое (быстрое) и точное (медленное). Наряду с классификационными параметрами ПР характеризуются параметрами, обусловливающими их технический уровень.

|

||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 495; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.198.90 (0.015 с.) |

,

,  ,

,  .

.