Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет шпинделя на жесткостьСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

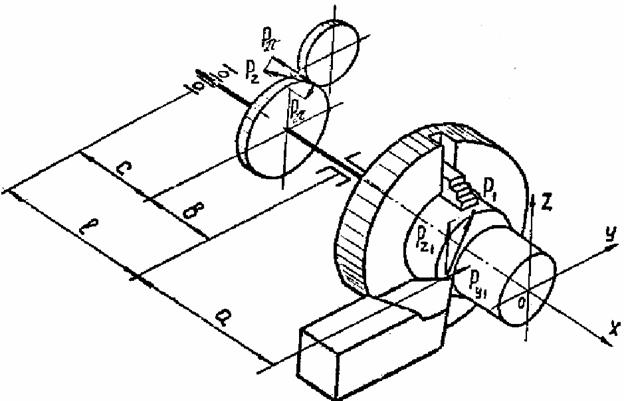

Приближенный расчет шпинделя сводится, как правило, к расчету на жесткость при изгибе или при кручении, и лишь для тяжелонагруженных шпинделей производят проверочный расчет на прочность. Расчетная схема шпинделя приведена на рис. 6. Расчет на жесткость при изгибе выполняют для шпинделей токарных, револьверных, фрезерных станков. Расчет сводится к определению величины прогиба переднего конца шпинделя (у)и угла поворота оси шпинделя в передней опоре (q). Для расчета выделяют пространственную схему сил, действующих на шпиндель, и проектируют силы на две взаимно перпендикулярные плоскости XOY и XOZ. В каждой плоскости упрощают схему нагружения вала до расчетной схемы. Шпиндель – тело сложной формы, а опоры шпинделей в зависимости от их типа создают различные условия для поворота шпинделя при его изгибе. Поэтому в качестве расчетной схемы при изгибе шпиндель заменяют балкой, тип опоры которой выбирается в зависимости от типа подшипников в опорах шпинделя (табл. 16). При двух шариковых подшипниках качения расчетная схема в первом приближении принимается в виде балки на двух ножевых опорах (см. табл. 16, схему 1). Если в передней опоре два шариковых подшипника качения или один роликовый, то можно считать, что шпиндель в этом сечении не имеет поворота (см. табл. 16, схема 2).

Рис. 6. Пространственная схема сил, действующих на шпиндель: Р1,Р2 – проекции сил резания и привода на соответствующую плоскость, в которой рассматривается расчетная схема, измерение в ньютонах.

В табл. 16 приведены формулы для определения величины y и Q. Величина J в формулах – среднее значение полярного момента инерции сечений шпинделя:

где D и d – соответственно наружный диаметр и диаметр отверстия, мм; Dшл – средний диаметр шлицевого сечения, мм. В первом приближении допустимо определять величину J по расчетному среднему диаметру:

где Di и li – диаметры и длины участков шпинделя, мм; L – общая длина шпинделя, мм; Е – модуль упругости первого рода (для стали Е=2,06×105 МПа); Расстояния a, b, c, l между опорами и точками приложения сил подставляются в формулы (см. табл. 16) в мм. Прогиб переднего конца шпинделя под действием пространственных сил определяют как геометрическую сумму прогибов в двух взаимно перпендикулярных плоскостях: Угол поворота оси шпинделя в передней опоре находят как алгебраическую сумму: q = qy + qz. Таблица 16 Схемы для расчета шпинделя на жесткость при изгибе

Допустимая величина прогиба конца шпинделя удоп может быть взята, исходя из опыта эксплуатации станков. Можно принимать удоп равной 1/3 от допустимого биения конца шпинделя или же рассчитывать ее по формуле удоп= (0,0001¸0,0002) l, где l – расстояние между опорами шпинделя. Максимально допустимый угол поворота конца шпинделя: qдоп=0,001 рад. На величину деформации шпинделя и реакцию в опорах влияет положение приводной шестерни, сцепленной с зубчатым колесом шпинделя (рис. 7 а,,б). В положении а результирующая сила получается как сумма сил резания и силы на шестерне. В положении б результирующая сила получается как разность сил резания и силы на шестерне. С точки зрения действующей силы в передней опоре расположение шестерни в случае б выгоднее, так как возникающая реакция меньше. Однако с точки зрения прогиба конца шпинделя положение а более благоприятно, так как деформация конца шпинделя в этом случае меньше. Поэтому положение а чаще применяется в точных станках, а положение б - в станках для черновой обработки.

Q Рис. 7. Схема деформации шпинделя (влияние положения приводной шестерни на реакции в опорах и прогиб конца шпинделя): а – приводная шестерня расположена сверху; б – приводная шестерня расположена снизу

Шпиндели сверлильных станков нагружены преимущественно крутящим моментом и осевыми усилиями. Наименьший диаметр сверлильного шпинделя – шлицевое соединение его с втулкой привода – определяется жесткостью на кручение. Допустимый угол закручивания сверлильного шпинделя принимается: qдоп=1°=1,75×10-2 рад на длине 20 диаметров шлицевой части [8; 9]. Действительный угол закручивания шпинделя определяется по формуле

где G – модуль упругости второго рода, для стали G=0,78×105МПа; l – длина закручивания, мм; T – расчетный крутящий момент, Н×м.

Конструкторская часть

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 509; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.188.105 (0.006 с.) |

, мм4 – для сплошного сечения;

, мм4 – для сплошного сечения; , мм4 – для сечения с отверстием;

, мм4 – для сечения с отверстием; , мм4 – для шлицевого сечения.

, мм4 – для шлицевого сечения. , мм;

, мм; .

.

, рад;

, рад;