Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструирование механизмов переключения скоростейСодержание книги

Поиск на нашем сайте

Конструирование механизмов переключения скоростей включает разработку конструктивного варианта механизма переключения, конструирование неподвижных зубчатых колес и передвижных блоков, конструирование комплектующих механизмов переключения скоростей.

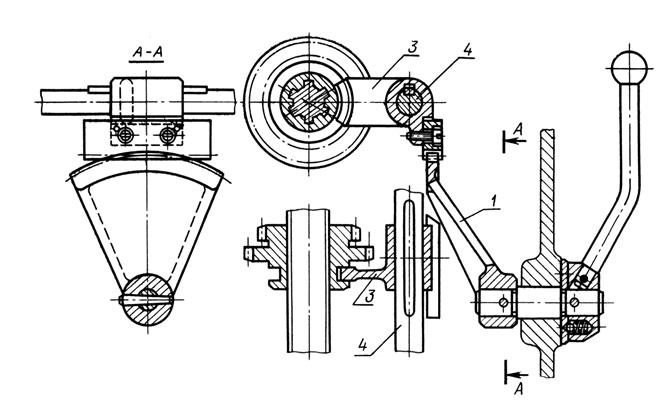

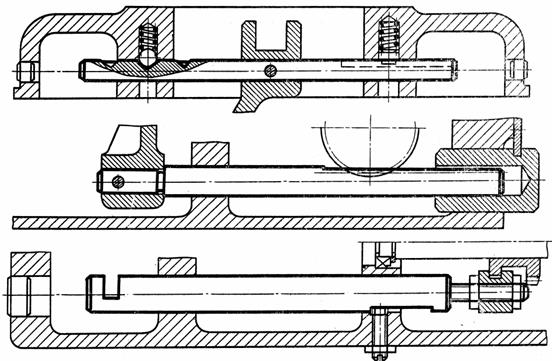

3.7.1 Разработка конструктивного варианта механизма переключения скоростей Ступенчатое изменение частот вращения выходного вала при постоянной частоте вращения входного вала достигается включением в зацепление той или иной пары зубчатых колес (или нескольких пар), используя блоки подвижных шестерен или сцепные муфты. Смещение зубчатых колес по валу, а также частей муфт сцепления относительно друг друга выполняется механизмами передвижения, основные конструкции которых приведены на рис. 20 – 22.

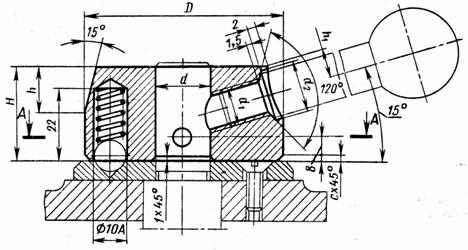

Рис. 22. Переключение зубчатым сектором: 1 – вал; 2 – передвижной блок; 3 – вилка; 4 – рычаг; 5 – переводные камни

При использовании схем, представленных на рис. 20, 22, следует учитывать, что конец рычага (вилки) описывает дугу радиусом R, а камень смещается по оси, рис 23. Для уменьшения влияния указанного смещения принято радиус рычага определять по формуле

где А1 – расстояние от оси вала зубчатого колеса до оси поворота рычага, мм; а - половина высоты дуги, описываемой осью камня при перемещении зубчатого колеса из одного крайнего положения в другое, принимая h – высота камня (рис. 24, а, б).

Схема, приведенная на рис. 23 а, используется для двойных блоков зубчатых колес, а схема, приведенная на рис. 23. б, для трехколесных блоков.

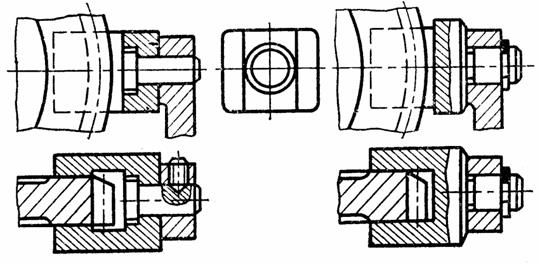

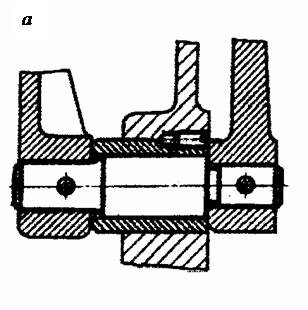

Конструирование комплектующих механизмов переключения скоростей Конструирование переводных камней, роликов, вилок Переводные камни изготавливаются из антифрикционного или серого чугуна, текстолита; в ответственных случаях – из безоловянистых бронз. Наиболее распространенная конструкция приведена на рис. 24. В этом случае фиксация штифта в рычаге осуществляется переходной посадкой. Широкое применение в технике получили насадные камни. Возможные варианты крепления штифта, на котором расположен камень в рычаге, приведены на рис. 25. В механизмах, выполненных по рис.20; возможно использование вместо переводного камня обхватывающего сухаря (вилки), простейшие конструкции последнего приведены на рис. 25. Здесь же показаны варианты фиксации оси.

Рис. 24. Конструкция переводных камней а − переводной камень призматический, материал: СЧ21, текстолит, бронза; б −переводной камень круглый, материал: сталь 49Х, закалка в масле HRC 48.

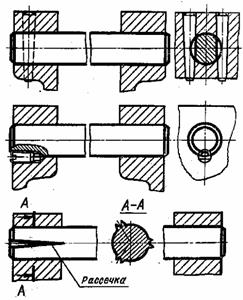

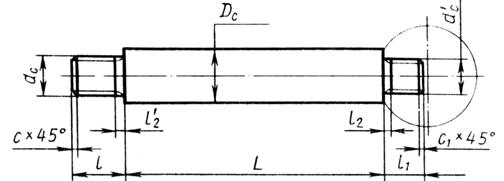

Рис. 25. Способы крепления штифта обхватывающего сухаря (вилки) в рычаге: а - фиксация стопорным винтом б - фиксация стопорным кольцом Переводные ролики применяются главным образом для передачи движения переводным рычагом в барабанных и дисковых управляющих механизмах. При вращении барабана или диска ролик, расположенный в пазе, получает заданное перемещение. Конструирование направляющих скалок, рычагов, осей В механизмах переключения передач вилки перемещаются по направляющим скалкам, выполняемым в виде цилиндрических стержней с полем допуска h9 по всей длине. Отверстия в корпусе под скалки выполняются с допуском H7. Различные способы фиксации скалок в корпусе и поля допусков приведены на рис. 26. В механизмах, выполненных по рис. 21, переключающую вилку закрепляют неподвижно на скалке, а скалка перемещается в корпусе. Такие конструктивные решения приведены на рис. 27. Для определения размеров концевых участков рычагов можно воспользоваться приблизительными соотношениями (рис. 28): dст= (1,5 – 1,6)d, lст= (1,2 – 1,5)d, где d – диаметр отверстия в бобышке рычага.

Рис. 26. Направляющие скалки: а – стопорной планкой; б – двумя штифтами; в – стопорным винтами; г − одним штифтом; д − рассечкой

Рис. 27. Перемещающие скалки.

Рис. 28. Размеры бобышки рычага: а – со сборной рукояткой; б – с цельной рукояткой

Рукоятки управления с рычагами сидят, как правило, на общей оси. Если используются короткие оси (рис. 29), имеющие одну опорную поверхность, то для обеспечения устойчивости длину опорного участка принимают равной l = (2– 2,5)×d, где d – диаметр оси. Помимо коротких осей используются и длинные, которые имеют две опорные поверхности (рис. 30).

Рис. 29. Короткие оси: (а – со сборной рукояткой; б – с цельной рукояткой)

Конструирование рукояток управления и блокировочных устройств Рукоятки управления в механизмах с ручным переключением могут быть сборными и цельными (рис. 31, а, б).

Рис. 31. Рукоятки управления: а – сборная; б – цельная

Наиболее простые сборные конструкции состоят из ступицы, стержня, ручки, фиксирующего устройства. Размеры ступицы и стержней приведены на рис. 32, 33.

Рис. 32. Размеры ступицы рукояток переключения скоростей

Рис. 33. Размеры стержней рукояток переключения

Рис. 34. Фиксация подпружиненным шариком Если управление скоростями выполняется двумя рычагами, то по ошибке могут быть включены одновременно разные скорости одного и того же вала, в результате возникает поломка деталей. Для предупреждения поломки применяют блокировочные устройства. Пример такого устройства приведен на рис. 35.

Рис. 35. Блокировочное устройство (блокировка стержнем) Применение блокировочных устройств обязательно в том случае, если на одном валу расположены два блока зубчатых колес, которые могут одновременно передавать вращающий момент на второй вал.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 586; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.242.169 (0.01 с.) |

, мм;

, мм; ,

,

.

.

Механизм переключения скоростей фиксируется в каждом положении. Наиболее распространены варианты фиксирования механизмов подпружиненным шариком. Один из вариантов приведен на рис. 34.

Механизм переключения скоростей фиксируется в каждом положении. Наиболее распространены варианты фиксирования механизмов подпружиненным шариком. Один из вариантов приведен на рис. 34.