Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В.И. Вешкурцев, Д.Г. МирошинСодержание книги

Поиск на нашем сайте

В.И. Вешкурцев, Д.Г. Мирошин КУрсовое проектирование по дисциплине «оборудование механосборочного Производства и средства автоматизации» Учебное пособие Допущено Учебно-методическим объединением по профессионально-педагогическому образованию в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению 051000.62 Профессиональное обучение (по отраслям) Екатеринбург РГППУ УДК 621. 941. 1 ББК 34. 632 в 20

Вешкурцев В.И., Мирошин Д.Г. Курсовое проектирование по дисциплине «Оборудование механосборочного производства и средства автоматизации»: Учеб. пособие. — Екатеринбург: Изд-во ФГАОУ ВПО «Рос. гос. проф.-пед. ун-т», 2013. - 114 с. ISBN 5-8050-0145-4

Пособие состоит из трех глав. В первой главе приведены общие требования к выполнению курсового проекта. Во второй главе приведена методика расчета коробок скоростей станков. В третьей главе рассмотрены вопросы конструирования коробок скоростей металлорежущих станков. Адресовано студентам вузов и колледжей, обучающимся по направлению 051000.62 Профессиональное обучение (по отраслям).

Рецензенты: д-р техн. наук, проф. В.В. Каржавин (Рос. гос. проф-пед. ун-т); д-р техн. наук, проф. В.С. Паршин (Уральский федеральный университет им. Первого Президента России Б.Н. Ельцина).

©

профессионально-педагогический университет, 2013 Оглавление

Введение

Курсовой проект по дисциплине «Оборудование механосборочного производства и средства автоматизации» является важным этапом проектно-конструкторской подготовки бакалавра профессионального образования по профилю «Машиностроение и материалообработка», профилизации «Технология и оборудование машиностроения». Работа над проектом формирует новые знания по специальности и способствует практическому применению и закреплению знаний, полученных при изучении дисциплин «Технология конструкционных материалов», «Механические передачи», «Сопротивление материалов», «Основы конструирования», а также специальных дисциплин «Теория резания металлов», «Металлорежущие инструменты» и курса «Оборудование механосборочного производства и средства автоматизации», которые являются основой проекта. Настоящее пособие предназначено для организации и выполнения курсового проекта по дисциплине «Оборудование механосборочного производства и средства автоматизации» в режиме самостоятельной работы. В пособии изложена последовательность выполнения курсового проекта, включающая кинематический и силовой расчет коробок скоростей; прочностные расчеты зубчатых колес, валов, шпоночных соединений; расчет шпинделя на жесткость; методику конструирования коробок скоростей металлорежущих станков с разработкой механизмов переключения скоростей и системы смазки коробки, приведены рекомендации по содержанию и оформлению курсовых проектов, в приложениях приведено большое количество справочных материалов и список литературы по вопросам проектирования и конструирования деталей машин. Содержание пособия является логическим продолжением содержания методических указаний к выполнению контрольной работы по дисциплине «Оборудование механосборочного производства и средства автоматизации» и позволяет полностью освоить содержание указанного раздела дисциплины и общую методику проектирования механизмов и машин. Курсового проекта

Основой для выполнения курсового проекта является кинематический расчет коробки скоростей, который выполняется на основании и методических указаний, в рамках выполнения контрольной работы. Курсовой проект состоит из расчетно-пояснительной записки и графической части. Расчетно-пояснительная записка объемом 25 - 30 страниц состоит из разделов: 1. Исходные данные, полученные в ходе выполнения расчетно-графической работы (модель станка, кинематическая схема коробки скоростей, график частот вращения) [1]. 2. Силовой расчет коробки скоростей. 3. Расчет зубчатой передачи. 4. Расчет промежуточного вала на прочность. 5. Подбор подшипников качения с обоснованием их выбора, способов установки, смазки, уплотнения и регулирования.

6. Разработка системы смазки с применением ее обоснования, схемы, описания работы, а также расчетов, связанных с определением качества необходимой смазки, выбором типа насоса и маслораспределительной арматуры. Указания по ее обслуживанию. 7. Краткое описание работы коробки скоростей. 8. Спецификация к спроектированной коробке скоростей. Все расчеты оформляются в соответствии с требованиями Единой системы конструкторской документации (ЕСКД) со ссылками на использованную литературу, указанием номеров использованных формул и таблиц. В графическую часть включены три чертежа: кинематическая схема коробки скоростей; развертка коробки скоростей; свертка коробки скоростей. Проектная часть

Таблица 1 Значения коэффициента полезного действия η

В станках с одним двигателем привода главного движения и подачи для валов коробки скоростей, расположенных после ответвления привода подач, при расчете Рi учитывают затрату мощности на подачу введением коэффициента γ (γ = 0,96 – 0,97 – для токарных и револьверных станков, γ = 0,95 – 0,96 – для сверлильных):

Таблица 2 Таблица 3 Результаты расчетов

Расчет зубчатых передач

Методика расчета зубчатых передач соответствует требованиям ГОСТ 16530-70, 81345-75, 16532-70 и РТМ2 Н45-1-80 «Расчет на прочность цилиндрических зубчатых колес с учетом условий работы современных автоматизированных станков». Расчет выполняется в два этапа: 1) проектный расчет; 2) проверочный расчет.

2.2.1 Общие требования по расчету При выборе материала для изготовления зубчатых колес учитывают назначение передачи, условия эксплуатации и технологию изготовления колес. Средненапряженные колеса коробок скоростей, работающие без больших перегрузок и ударов, например, в легких и средних токарных и сверлильных станках, рекомендуется изготовлять из стали 40Х с закалкой токами высокой частоты. Объемную закалку применяют для слабонагруженных и мелкомодульных колес. Для напряженных колес при динамических нагрузках выбирают цементируемые стали типа 18ХГТ. При значительных динамических нагрузках импульсного характера, например, для фрезерных станков, целесообразно применение хромоникелевых сталей типа 12ХН3А, 35ХМ, 40ХН. В табл.4. приведены твердость зубьев и базовые значения пределов выносливости для рекомендуемых марок сталей.

Таблица 4 Твердость зубьев и базовые значения пределов выносливости σFlimb

Требования к зубчатым передачам: 1. Степень точности. К зубчатым передачам станков предъявляются повышенные требования по шуму и точности. Для понижающих зубчатых передач коробок скоростей станков нормальной и повышенной точности рекомендуется в проектном расчете назначать седьмую степень точности, для повышающих – шестую. В проектном расчете степень точности уточняется по величине рассчитываемой максимальной окружной скорости колеса.

В коробках скоростей допустимо отклонение от требований ГОСТ 2185-66, регламентирующих межосевые расстояния зубчатых передач, что вызвано необходимостью обеспечить стандартные частоты вращения.

Таблица 8 Таблица 9 Значения коэффициентов YF для некорригированных колес

Расчетный крутящий момент:

где Тimax – максимальный крутящий момент на валу рассчитываемой шестерни, Н×м; КFV – коэффициент, учитывающий динамические нагрузки, принимается по табл. 10. КFb – коэффициент, учитывающий распределение нагрузки по ширине венца, выбирается по табл. 11, расположение передачи относительно опор принимается по кинематической схеме. На стадии проектного расчета значение КFV ´ КFb = 1,2. Таблица 10 Значения коэффициентов KFV, KНV

Таблица 11. Значения коэффициентов KFβ, KНβ для прямозубых колес

Значение модуля, полученное расчетом, округляют в большую сторону до стандартной величины из ряда чисел (ряд 1 следует предпочитать ряду 2) (табл.12) [2]. Таблица 12 Стандартные ряды модулей

2.3 Обоснование выполненного кинематического расчета коробки скоростей

Расчет валов

Основными критериями работоспособности валов являются прочность и жесткость. Расчет вала на прочность В курсовом проекте выполняется прочностной расчет для одного из валов коробки скоростей. Порядок расчета вала: 1. Предварительный расчет (пункт 2.3). 2. Конструктивное оформление вала, включающее: монтаж подвижных и неподвижных блоков колес, выполнение шлицев и шпоночных пазов, размещение и конструктивное решение опор. 3. Замеры расстояний между опорами и колесами, находящимися в зацеплении. Для расчета принять работу вала при минимальных частотах вращения. 4. Выполнение свертки с целью установления расположения полюсов зацепления колес. 5. Составление расчетных схем. 6. Определение реакций в опорах. 7. Построение эпюр крутящих и изгибающих моментов. 8. Выполнение проверочного расчета на сложное сопротивление. Проверка статической прочности вала выполняется для опасного сечения с учетом крутящих моментов и максимальных изгибающих моментов. Допускаемые номинальные напряжения принимать по табл. 13. В прямозубой передаче силу нормального давления возможно представить в виде двух составляющих: - тангенциальной силы Ft = 2Ti / di, H; - радиальной силы Fr = Ft ´ tg a=Ft ´ 0,36, H, где Ti – крутящий момент, передаваемый рассчитываемым валом в Н×м при ni min, Н×м; di – делительный диаметр колес соответствующей схемы включения, мм. Для проверяемого на прочность сечения рассчитывают суммарный изгибающий момент Mz и эквивалентный момент Мэ.

Коэффициент a = 0,75 при неизменном направлении крутящего момента, a=1,0, если направление крутящего момента меняется. Момент сопротивления W зависит от вида сечения. Оценка прочности выполняется по формуле sи = Мэ / W £ [s]и. Допускается в целях упрощения рассчитывать шлицевые валы по внутреннему диаметру и не учитывать ослабление вала шпоночным пазом. В табл. 14 приведены значения допускаемых напряжений изгиба с учетом концентраторов напряжений.

Таблица 14 Допускаемые напряжения [s]и для стальных валов

В результате свертки коробки скоростей составляющие нормального давления Fn действуют в разных плоскостях, и следует учитывать их проекции при приведении схем к двум взаимно перпендикулярным плоскостям ZOX и ZOY (рис. 4). Далее строят эпюры изгибающих моментов и производят их геометрическое суммирование.

Рис. 4. Варианты свертки валов коробки скоростей в двух взаимно перпендикулярных плоскостях: а – с верхним расположением шпинделя; б – с нижним расположением шпинделя Если угол между плоскостями действия сил − не более 18°, то для простоты можно проекции сил заменить их истинными величинами, т.е. считать, что они действуют в ортогональных плоскостях.

Уточненный расчет вала В курсовом проекте после того, как выявлены расстояния между опорами и размещены зубчатые колеса по длине валов, один из промежуточных валов рассчитывают на сложное сопротивление изгибу и кручению [10]. Расчет валов коробок скоростей (подач) на сложное сопротивление изгибу и кручению в большинстве случаев выполняют по упрощенной методике, где влияние концентрации напряжений учитывается в соответствии с допускаемыми напряжениями. Особенностью расчета вала является изменение его условий работы при переключении передач коробки. В некоторых случаях заранее назвать лимитирующий вариант включения передач не представляется возможным, и расчет i-го вала выполняется q = jI×jII раз, где jI и jII – количество ступеней регулирования элементарных коробок между i-м валом и, соответственно, (i-1)-м и (i+1)-м валами. При этом частота вращения (i-1)-го вала берется минимальной. Указанные элементарные коробки в дальнейшем будем называть ведущей и ведомой для i- го вала. Для расчета вала выявляют пространственную схему нагружения i-го вала со стороны предыдущего (i-1)-го и последующего (i+1)-го валов (рис. 5). Координаты точек приложения сил по оси вала находят по развертке, а направление действия сил – по свертке (торцовой проекции) коробки.

Рис. 5 Иллюстрация к уточненному расчету вала III на сложное сопротивление кручению и изгибу (общий случай) В учебных целях можно выполнить расчет для промежуточного вала для передачи крутящего момента по базовой цепи. Пример определения сил для вала ІІІ приведен в табл. 15. Таблица 15 Расчет вала ІІІ на сложное сопротивление изгибу и кручению (по рис. 3)

Для нахождения изгибающего момента силы, действующие на вал, проецируют на две взаимно перпендикулярные плоскости X и Y. На рис. 4 приведены эпюры изгибающих моментов Мх и Му в указанных плоскостях и эпюра крутящего момента ТIII для рассматриваемого случая включения передач. По величинам изгибающих и крутящего моментов находят одно или несколько опасных сечений. Для эпюр, изображенных на рис. 4, в качестве опасного следует рассмотреть сечение вала только под зубчатым колесом Z8 (см. рис. 5), если вал III в межопорной части имеет одинаковый диаметр. Если вал ступенчатый, и диаметр шейки под колесом Z11 меньше диаметра шейки под колесом Z8, рассматривают два опасных сечения. Для опасного сечения вала рассчитывают величину суммарного изгибающего МS и приведенного Мп моментов:

В соответствии с предварительно посчитанным на кручение диаметром, принятыми материалом и термообработкой вала находят допускаемое напряжение изгиба [sи] (см. табл. 5). Данные табл.5 соответствуют коэффициенту безопасности 1,3. Для валов коробок скоростей обычно используют стали 45 и 40Х с нормализацией, улучшением, а в ответственных случаях с закалкой. Закалка шлицевых валов увеличивает их износостойкость в среднем в два раза, практически до конца службы станка. До высокой стойкости следует калить шлицы, несущие фрикционные диски. Момент сопротивления вала W в расчетном сечении определяют по формуле

где d – диаметр вала в расчетном сечении, мм. Шлицевые валы рассчитывают по внутреннему диаметру. Зная величину приведенного момента МП и момента сопротивления W, находят расчетные напряжения sи и сравнивают их с допускаемым:

В случае необходимости выполнения расчетов с достаточно точным учетом концентрации напряжений коэффициент безопасности можно принимать равный 1,3 -1,5.

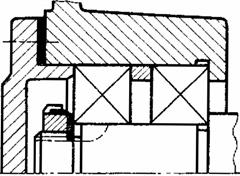

Конструкторская часть Рис. 8. Коробка скоростей, компактная по поперечному сечению

Коробка скоростей, компактная по длине, применяется тогда, когдав связи с особенностями конструкции корпусной детали, в которой размещается коробка скоростей, валы удобно располагать в одной плоскости или вокруг узла управления коробкой (вертикально-сверлильные, горизонтально- и вертикально-фрезерные консольные станки). Кинематическая схема коробки скоростей, компактной по длине, приведена на рис. 9.

Рис. 9. Коробка скоростей, компактная по длине

При выборе компоновки коробки скоростей необходимо предусмотреть возможность нейтральных положений подвижных блоков. При этом следует учитывать, что технологически выгодно на одном валу размещать либо все неподвижные, либо все подвижные колеса. Рис. 12. Конструкции валов коробки скоростей и их опор

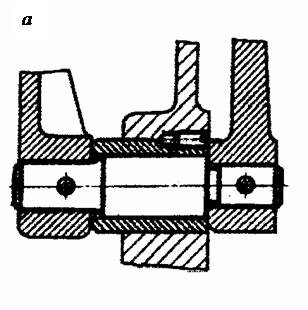

При выборе способа крепления подшипников на валу и в корпусе учитывают тип подшипника и способ его установки. При установке вала в подшипниках с одной плавающей опорой и одной фиксирующей опорой внутренние кольца обоих подшипников закрепляют на валу упорным стопорным кольцом с упором в уступ вала (рис. 13, а) или круглой шлицевой гайкой со стопорной многолапчатой шайбой с упором в уступ вала (рис. 13, б).

Рис. 13. Способы закрепления внутреннего кольца подшипника на валу: а – упорным стопорным кольцом с упором в уступ вала; б – круглой шлицевой гайкой со стопорной многолапчатой шайбой с упором в уступ вала Наружные кольца плавающей опоры в корпусе не закрепляют, а наружные кольца фиксирующей опоры закрепляются в корпусе с двух сторон торцовой крышкой с упором в уступ корпуса (рис. 14, а), пружинным стопорным кольцом с упором в уступ корпуса (рис. 14, б), торцовой крышкой с упором в стопорное кольцо (рис. 14, в) Основные размеры наружных и внутренних стопорных пружинных колец, круглых шлицевых гаек и многолапчатых стопорных шайб приведены в прил. 4 - 7 соответственно.

Рис. 14. Способы закрепления наружных колец подшипников в корпусе: а – торцовой крышкой с опорой в уступ корпуса; б – пружинным стопорным кольцом с упором в уступ корпуса; в – торцовой крышкой с упором в стопорное кольцо

Крышки подшипниковых узлов применяют для герметизации подшипников и для осевой фиксации подшипников. В коробках скоростей применяются торцовые и врезные глухие и сквозные крышки. Основные параметры торцовых глухих и сквозных крышек приведены в прил. 8, 9. Блоков зубчатых колес

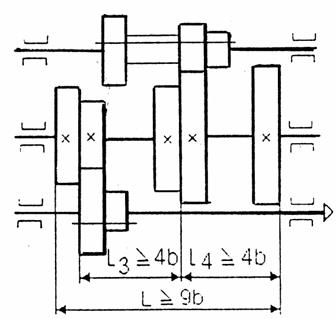

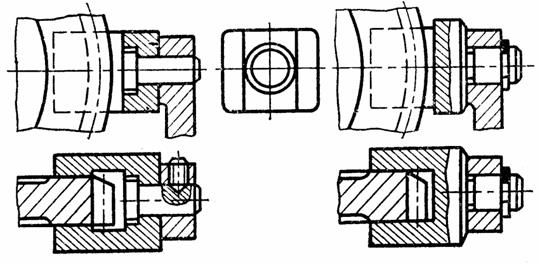

В коробках скоростей металлорежущих станков с передвижными блоками применяются прямозубые зубчатые колеса, так как переключение скоростей с помощью передвижных блоков косозубых колес невозможно. При конструировании зубчатых колес следует предварительно рассчитать следующие параметры: наружный (dст) и внутренний диаметр (d) ступицы, длину ступицы (Lст), толщину диска (С) и диаметры отверстий (D) на диске для колес большого диаметра. Внутренний диаметр ступицы (d) принимается равным расчетному диаметру посадочной поверхности вала. Наружный диаметр ступицы (dст) рассчитывается по формуле dст = 1,55´ d, мм; Длина ступицы (Lст) рассчитывается по формуле Lст = (1,0 – 1,2) ´ d, мм Толщина диска (С) рассчитывается по формуле C = 0,5 (2,2 m + 0,05 b + 0,3 d), мм Диаметры отверстий на диске для колес большого диаметра D= 25 мм, а их количество принимается равным 4 – 6. В коробках скоростей наряду с одиночными зубчатыми колесами применяются двух-, трех- и четырехколесные блоки, которые могут быть цельными и составными [6]. Основные конструктивные варианты блоков зубчатых колес приведены на рис. 16.

Рис. 16 Конструктивные варианты передвижных блоков: а – тройной цельный блок; б –двойной составной блок; в – тройной составной блок На одном валу коробки скоростей рекомендуется располагать или только передвижные блоки зубчатых колес, или только неподвижные зубчатые колеса. Материалы шпинделей Выбор материала и способы термической обработки зависят от класса точности станка и нагрузок на шпиндельный узел (табл. 17). Таблица 17 Рекомендации по проектированию конструкции шпинделя 1. Приводные зубчатые колеса располагать максимально близко к опорам. 2. Расстояние между опорами выбирать в пределах четырех-пяти диаметров шпинделя в передней опоре. 3. Длина консоли от передней опоры до крайнего торца шпинделя или инструмента - не более 0,5 - 0,3 расстояния между опорами. 4. Сокращать число переходов, шпонок и резьбы в межопорной части шпинделя. 5. Все поверхности шлифовать, особенно при nшп>1000 об/мин. 6. Не рекомендуется размещать на шпинделе более двух колес. Диаметры шпинделей в передней опоре выбирают в зависимости от мощности двигателя.

3.4.3 Выбор конструктивного варианта шпиндельного узла Конструкцию шпинделей определяют следующие условия: - размер шпинделя и расстояние между опорами, наличие осевого отверстия в шпинделе; - расположение приводных деталей на шпинделе (зубчатых колес, шкивов); - тип подшипников шпинделя; - способ крепления приспособления или инструмента на шпинделе. Передние концы шпинделей предназначены для установки инструмента, они стандартизированы и их конструкция и основные размеры приведены в прил. 10, на рис.1−5. Передние концы шпинделей воспринимают радиальную и осевую нагрузку, поэтому их конструкция должна обеспечивать высокую точность позиционирования шпинделя в подшипниках. Конструкция шпиндельного узла, тип опор, их размещение и регулировка, расположение приводных элементов, размеры и конструкция переднего конца шпинделя оказывают влияние на качество и точность обрабатываемой детали. Конструктивные варианты шпиндельных узлов металлорежущих станков и их описание приведены в прил. 11, рис. 1 – 6.

Рис. 24. Конструкция переводных камней а − переводной камень призматический, материал: СЧ21, текстолит, бронза; б −переводной камень круглый, материал: сталь 49Х, закалка в масле HRC 48.

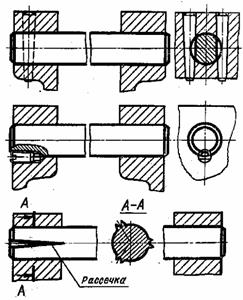

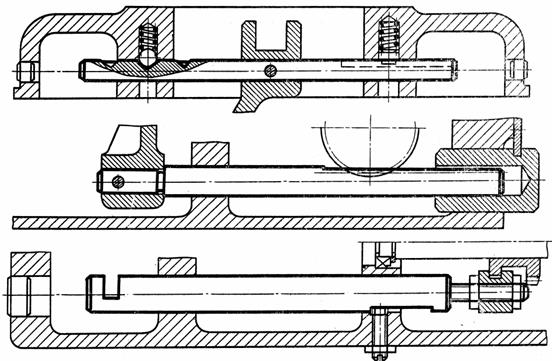

Рис. 25. Способы крепления штифта обхватывающего сухаря (вилки) в рычаге: а - фиксация стопорным винтом б - фиксация стопорным кольцом Переводные ролики применяются главным образом для передачи движения переводным рычагом в барабанных и дисковых управляющих механизмах. При вращении барабана или диска ролик, расположенный в пазе, получает заданное перемещение. Конструирование направляющих скалок, рычагов, осей В механизмах переключения передач вилки перемещаются по направляющим скалкам, выполняемым в виде цилиндрических стержней с полем допуска h9 по всей длине. Отверстия в корпусе под скалки выполняются с допуском H7. Различные способы фиксации скалок в корпусе и поля допусков приведены на рис. 26. В механизмах, выполненных по рис. 21, переключающую вилку закрепляют неподвижно на скалке, а скалка перемещается в корпусе. Такие конструктивные решения приведены на рис. 27. Для определения размеров концевых участков рычагов можно воспользоваться приблизительными соотношениями (рис. 28): dст= (1,5 – 1,6)d, lст= (1,2 – 1,5)d, где d – диаметр отверстия в бобышке рычага.

Рис. 26. Направляющие скалки: а – стопорной планкой; б – двумя штифтами; в – стопорным винтами; г − одним штифтом; д − рассечкой

Рис. 27. Перемещающие скалки.

Рис. 28. Размеры бобышки рычага: а – со сборной рукояткой; б – с цельной рукояткой

Рукоятки управления с рычагами сидят, как правило, на общей оси. Если используются короткие оси (рис. 29), имеющие одну опорную поверхность, то для обеспечения устойчивости длину опорного участка принимают равной l = (2– 2,5)×d, где d – диаметр оси. Помимо коротких осей используются и длинные, которые имеют две опорные поверхности (рис. 30).

Рис. 29. Короткие оси: (а – со сборной рукояткой; б – с цельной рукояткой)

Конструирование рукояток управления и бло |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 285; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.139.79 (0.016 с.) |

, кВт.

, кВт. , Н×м;

, Н×м;

,

,  , Н×мм;

, Н×мм;

и

и

;

Fr8 = Ft8 × tg20°

;

Fr8 = Ft8 × tg20°

;

Fr11 = Ft11 ×tg20°

;

Fr11 = Ft11 ×tg20°

, Н×мм;

, Н×мм;  , Н×мм.

, Н×мм. , мм2;

, мм2;

.

.