Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор системы смазки и конструирование смазочных устройствСодержание книги

Поиск на нашем сайте

Жидкую смазку применяют в металлорежущих станках при всех числах оборотов. В металлорежущих станках преимущественно используются два типа систем смазки: последовательная и импульсная. Схема последовательной смазочной системы приведена на рис. 36.

Рис. 36. Последовательная система смазки: І – ІV –питатели системы смазки

Работа системы смазки. Смазочная станция 1 с электрическим приводом, в состав которой входят резервуар 2, реле уровня 3, регулятор давления 4, фильтр 5, манометр 6, включается по команде, вырабатываемой прибором управления 17. Масло подводится к центральному питателю 8, от него — к смазочным точкам и к питателям 13 и 16 второго каскада, а затем к питателям 15 третьего каскада. После того как каждый плунжер совершит по два рабочих хода, цикл работы питателя заканчивается. В этот момент в прибор управления 17 поступает сигналотдатчика циклов 7. Смазочная станция отключается, а прибор управления начинает отсчитывать время паузы. Основные конструктивные параметры питателей приведены на рис. 37 и 38.

Рис. 37. Габаритные и присоединительные размеры питателей последовательной смазочной системы

Для смазывания шпиндельных подшипников используют несколько способов жидкой смазки. Примерные границы применимости (по параметру быстроходности подшипников) различных способов жидкой смазки приведены в табл. 18.

Рис. 38. Габаритные и присоединительные размеры одноотводных и многоотводных импульсных питателей

Таблица 18 Границы применимости способов смазки

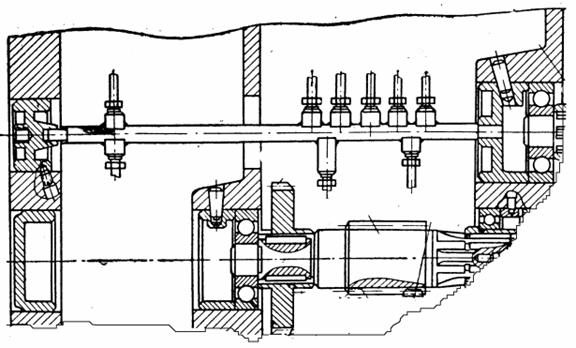

Циркуляционная смазка применяется в первую очередь для шпиндельных узлов, работающих при напряженных режимах (значительные числа оборотов, высокие нагрузки). Циркуляционная система смазки включает в себя систему охлаждения смазки. В большинстве станков система циркуляционной смазки − общая для шпинделя и коробок скоростей. Поскольку радиально-упорные подшипники (шариковые и роликовые) производят насосное действие, смазку следует подавать в зону всасывания. При выходе смазки из нижнего подшипника она поступает в ванну с хорошим уплотнением. Капельная смазка. Дозировка объема поступающей в подшипник смазки осуществляется с помощью игольчатых капельных или фитильных капельных масленок. При капельной смазке тепловыделение в подшипниках невелико и поэтому ее широко применяют для смазки цилиндророликовых подшипников шпиндельных узлов. При капельной смазке масло из подшипника обычно стекает в общую систему смазки станка и для смазки подшипников шпинделя повторно не используется. Смазка масляным туманом. Достоинства этой смазки заключаются в том, что в подшипники подается малое количество смазки, осуществляется интенсивное охлаждение подшипника сжатым воздухом, избыточное давление воздуха в подшипнике препятствует проникновению в подшипники внешнего загрязнения, подшипники постоянно и равномерно обеспечиваются смазкой. Масляный туман образуется с помощью специальных приборов − туманообразователей. Смазка впрыскиванием. Для смазки подшипников, работающих в особо напряженных условиях (очень высокие числа оборотов, высокие температуры), применяется смазка впрыскиванием. Смазка подается в подшипникчерез три-четыре сопла, расположенные по окружности подшипника в зазор между сепаратором и кольцом подшипника под давлением до 40 МПа. Масло впрыскивается периодически; темп подачи масла устанавливается с помощью электромагнитных дозаторов. Выбор вязкости масел для смазки шпиндельных узлов приведен в табл. 19. Конструкции смазочных узлов приведены на рис. 39. Пример изображения смазочных устройств на чертежах приведен на рис. 40.

Таблица 19 Выбор вязкости масел для смазки шпиндельных узлов

Рис. 39. Варианты конструкции смазочных устройств, обеспечивающих: а – циркуляционную смазку; б – смазку вспрыскиванием

Рис. 40. Изображение смазочных устройств на чертежах В курсовом проекте смазочные устройства изображаются на чертеже развертки коробки скоростей.

Выбор посадок

На чертеже развертки коробки скоростей указываются присоединительные и посадочные размеры. Выбор посадок производится при разработке конструкции коробки в соответствии с условиями: - наибольшие возможные интервалы допусков; - большая точность должна быть у вала, так как растачивание отверстия представляет собой более сложную операцию; - при наличии большого зазора высокая точность не требуется, и наоборот. В табл. 20 приведены посадки, характерные для цилиндрических сопряжений в коробках скоростей. Посадки подшипников качения. Посадку наружного кольца подшипника в корпус назначают в системе вала, а внутреннего кольца на вал – в системе отверстия. В зависимости от класса точности подшипников установлено обозначение полей допусков среднего диаметра dm внутреннего кольца подшипника - L0, L6, L5, L4, L2, среднего диаметра Dm наружного кольца l 0, l 6, l 5, l 4, l 2. Выбор посадок колец определяется характером их нагружения (прил. 13). Таблица 20 Основные сведения по применению посадок

В прил. 14 на рис. 1 − 3 приведены посадки, характерные для шпоночных и шлицевых соединений.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 804; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.83.104 (0.011 с.) |