Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет мощности и выбор ЭД для нагнетателей динамической системы.Содержание книги

Поиск на нашем сайте

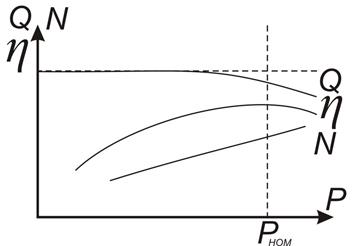

Для насоса напор представляет собой энергию, сообщаемую единице веса жидкости, а произведение подачи на плотность γ есть количество жидкости, проходящей через выходной патрубок насоса в единицу времени. Тогда полезная мощность насоса определится выражением:

Потребляемая насосом мощность N больше полезной, т.к. часть потреблённой энергии расходуется в насосах на преодоление гидравлических сопротивлений, механического трения, протечки жидкости в зазорах. С учётом КПД потребляемая мощность (мощность на валу насоса) определяется формулой:

При длительном режиме работы номинальная (каталожная) мощность электродвигателя насосов и вентиляторов динамических систем, работающих с неизменной угловой скоростью, определяется из условия:

Для судовых нагнетателей динамических систем при выборе электродвигателя следует рекомендовать несколько увеличить расчётную мощность для гарантии нормального теплового режима двигателя при работе его в условиях вынужденных отклонений от расчётных. Например: длительной работе при повышенных частоте и напряжении сети, сильной затяжке сальников после ремонта, при увеличении (с жёсткой характеристикой) или уменьшении подачи меньше расчётной у нагнетателей с круто падающей характеристикой: для вихревых насосов рекомендуется Рном>1,25N. У нагнетателей динамических систем подача пропорциональна угловой скорости:

Напор пропорционален квадрату угловой скорости:

Следовательно, мощность, потребляемая нагнетателем, пропорциональна кубу угловой скорости:

Момент на валу – квадрату угловой скорости:

Практически степень угловой скорости меняется в широких пределах, которая зависит в основном от наличия статического напора и конструкции нагнетателя. В любом случае эти приводы характеризуются лёгкими условиями пуска, поэтому в них используются электродвигатели параллельного возбуждения в сетях постоянного тока и обычные асинхронные двигатели при переменном токе.

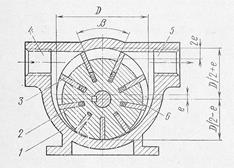

4. Нагнетатели объёмного принципа действия. Поршневые насосы. Устройство и основные свойства. Поршневые насосы относятся к объемным нагнетателям с возвратно-поступательным движением рабочих органов. Классифицируются по следующим признакам:

- по количеству поршней: одно-, двух-, трёх- и многопоршневые; - по числу циклов нагнетания и всасывания за один двойной ход поршня: одностороннего (простые) и двухстороннего действия; - по расположению вала: вертикального и горизонтального исполнения. Достоинства: - хорошая способность к сухому всасыванию (без заливки) НВ=6÷8м; - возможность создания больших давлений; - возможность перекачивания разнородных жидкостей при различных температурах, в том числе многокомпонентных сред большой вязкости; - высокое КПД и незначительное его изменение при регулировании подачи в широких пределах изменением частоты вращения. Недостатки: - неравномерность подачи и колебание давления; - большие габариты и масса; - тихоходность; - чувствительность к механическим примесям. Рассмотрим схему и работу одноцилиндрового поршневого насоса простого действия.

1. всасывающий патрубок; 6. цилиндр; 2. приемный клапан; 7. шток поршня; 3. нагнетательный клапан; 8. шатун; 4. напорный трубопровод; 9. кривошип; 5. поршень; 10. вал. 10

Поршень, перемещаясь в цилиндре с помощью штока и шатуна, совершает возвратно-поступательное движение. При движении вправо в цилиндре создаётся разряжение и жидкость поступает из всасывающего патрубка, поднимая приёмный клапан, в камеру. При движении влево приёмный клапан под действием собственного веса и жидкости закрывается, а нагнетательный клапан поднимается и жидкость проходит в напорный трубопровод. В результате движения поршня за один оборот произойдёт перемещение жидкости из всасывающей в напорную магистраль в объёме описанном поршнем и равном, м3

где s – площадь поршня, м2; d – диаметр поршня, м; h=2r – ход поршня, м; r – радиус кривошипа, м. Если предположить, что поршень движется со средней постоянной скоростью, то средняя теоретическая подача будет, м3/с

где n – частота вращения вала, об/мин; ω – угловая скорость кривошипа, рад/с. В действительности, благодаря возвратно-поступательному движению скорость изменяется во времени. При ω=const, окружная скорость шейки кривошипа Vk=const, а скорость поршня определится проекцией окружной скорости на ось абсцисс, т.е.

Тогда мгновенная теоретическая подача простого одноцилиндрового насоса:

Отношение максимальнойподачи к средней называется степенью неравномерности подачи δ и для данного насоса:

Движение жидкости в магистрали этого насоса будет происходить не постоянно, а периодически. Неравномерность подачи вызывает колебания нагрузки электропривода, что соответственно вызывает колебание тока в цепи. Для устранения неравномерности подачи используют насосы двойного действия и с несколькими цилиндрами. Теоретическая подача такого насоса определится выражением:

где z – число рабочих камер в насосе; nHом – частота вращения вала насоса, об/мин. Действительная средняя подача будет меньше средней теоретической подачи на значение объёмных потерь ΔQ, учитываемых объёмным КПД насоса:

Объёмные потери представляют собой протечки жидкости через зазоры и учитывают степень заполнения цилиндра перекачиваемой жидкостью. Для уменьшения динамических нагрузок кривошипно-шатунного механизма часто ставят редуктор с передаточным числом Отсюда Кроме того, для уменьшения пульсаций потока и нагрузки электродвигателя применяют воздушные колпаки в магистралях и маховики на валу насоса.

Мощность электродвигателя поршневого насоса определяется по выражению:

Общий КПД поршневого насоса ηнас=0,5÷0,95. Рабочие характеристики – это зависимости между основными параметрами Q,H,N,η при неизменной угловой скорости насоса.

Отличительной особенностью поршневых насосов является независимость создаваемого ими напора от подачи и частоты вращения вала. Мощность на валу поршневого насоса при постоянной частоте вращения (n = const) пропорциональна напору. Регулирование подачи можно производить только изменением угловой скорости, при этом изменение напора определяется только характеристикой системы. Регулирование подачи дросселированием недопустимо. Перекрытие нагнетательной магистрали приводит к значительному росту напора, вызывает гидравлические удары, которые могут привести к аварии. Для защиты насосов объёмного принципа действия они снабжаются предохранительными (перепускными) клапанами, назначение которых перепустить жидкость из напорной магистрали во всасывающую при достижении давлением допустимого значения. Исходя из выше сказанного, для этих насосов целесообразно применять двигатели постоянного тока смешанного возбуждения и асинхронные двигатели с повышенным пусковым моментом. На судах поршневые насосы используются в качестве питательных насосов котлов, трюмных, осушительных и пожарных насосов.

4.2. Шестеренные насосы. Являются одним из наиболее распространенных видов роторных насосов. Их применяют в смазочных системах машин и механизмов, в гидроприводах, для перекачивания темных нефтепродуктов. По конструкции различают насосы с шестернями внешнего и внутреннего зацепления. Насосы с шестернями внешнего зацепления бывают с тремя и более шестернями, размешенными вокруг центральной приводной шестерни. Основным типом шестеренных насосов является насос, состоящий из пары прямозубых шестерен с внешним зацеплением, шестерни имеют одинаковое число зубьев эвольвентного профиля.

1. ведущая шестерня; 2. корпус;

3. ведомая шестерня. При вращении шестерен по направлению стрелок жидкость, заполняющая впадины зубьев, переносится из полости всасывания (а) в полость нагнетания (б). В полости всасывания зубья шестерен выходят из зацепления, увеличивают объем камеры (а) и создают разрежение, а в полости нагнетания – входят в зацепление, уменьшают объем и вытесняют жидкость в трубопровод. В судовой практике широкое применение получили насосы с косозубыми и особенно шевронными шестернями; они менее чувствительны к погрешностям изготовления и монтажа, более износоустойчивы и работают плавно и бесшумно. Число зубьев обычно 11÷13 для уменьшения пульсации потока.

Рабочие характеристики как у поршневых насосов. На шестеренные насосы имеется ГОСТ. Он распространяется на насосы с подачей до 58 м3/ч и давлением до 2,5 МПа. Достоинства: - простота устройства; - малый вес и габариты; - быстроходность (n = 1000÷1500 об/мин); - сравнительно небольшая пульсация; - самовсасывание. Недостатки: - работает только на жидкостях обладающих смазывающей способностью; - чувствительны к механическим примесям; - невысокий КПД (0,4÷0,6).

Винтовые насосы. К винтовым насосам относятся такие насосы, у которых энергия перекачиваемой жидкости увеличивается в результате давления на нее непрерывно вращающихся винтовых поверхностей. Винтовые насосы можно разделить: по числу винтов – на одновинтовые и многовинтовые (до пяти винтов); по зазору между нарезкой винтов – на герметичные и негерметичные; по форме профиля нарезки винтов – на насосы с циклоидальным, эвольвентно-циклоидальным и специальным профилями; по числу подводов – с односторонним и двухсторонним подводом жидкости.

У трехвинтового насоса с односторонним подводом жидкости средний винт (3) является ведущим, а два боковых (4) – ведомыми. Нарезанные части винтов заключены в обойму (втулку) (5), вставленную в корпус (2). В обойме винты вращаются, как в подшипниках, с небольшими зазорами. Корпус насоса имеет приемную камеру (1) с приемным патрубком и напорную камеру (6) с патрубком. Эти камеры соединены предохранительно-перепускным клапаном (7).

Ведущий винт по сравнению с ведомыми более массивен, так как он несёт основную нагрузку в рабочем процессе. Геометрические соотношения нарезок винтов выбраны так, что обеспечивается не только герметичность рабочих органов, но и отсутствие передачи крутящего момента с ведущего вала на ведомые. Последние не производят полезной работы, а только служат в качестве уплотнений, препятствующих перетеканию жидкости из напорной камеры в приёмную, и в процессе нормальной работы вращаются не в результате взаимодействия с ведущим винтом, а благодаря давлению перекачиваемой жидкости, которая перемещается в насосе только вдоль оси винтов. Характеристики у винтовых насосов как у поршневых насосов. Достоинства: - малые веса и габариты; - быстроходность n=(1450÷2700)об/мин; - высокий КПД η=0,6÷0,8; - равномерность подачи (отсутствие пульсаций потока жидкости); - незначительное изменение подачи с увеличением давления; Обладают самовсасывающей способностью (при работе на масле НВ =5÷6 м). Недостатки: - сложны в изготовлении и ремонте: зазоры между винтами (0,05÷0,15 мм) и между винтами и втулкой корпуса (0,1÷0,15 мм); - работают только на жидкостях обладающих смазывающей способностью. Винтовые насосы применяются в смазочных системах, в системах гидроприводов, для перекачивания вязких жидкостей, устанавливаются на плавучих нефтеперекачивающих станциях.

Пластинчатые насосы . По характеру движения рабочих органов пластинчатые насосы (шиберные) относятся к роторно-поступательным. По числу циклов работы за один оборот различают насосы однократного и двукратного (двойного) действия. Насосы однократного действия выполняют регулируемыми и нерегулируемыми, а насосы двукратного действия только нерегулируемыми. Рассмотрим устройство и работу пластинчатого насоса однократного действия с нерегулируемой подачей.

Подача пластинчатого насоса за один оборот ротора соответствует объему, заключенному между пластинами, ротором и корпусом. Средняя действительная подача при частоте вращения n [ об/мин ] с учетом стеснения объема лопатками и утечки жидкости будет равна:

где b=(0,8÷1,7 D) – ширина ротора; e=(0,05÷0,08D) – эксцентриситет; D – диаметр расточки статора; l – толщина пластины; z =(6÷12) – число пластин; η0=(0,7÷0,9) – объемный КПД Регулирование подачи и реверсирование насоса производится изменением значения и знака эксцентриситета e, для чего у регулируемых насосов есть механизм перемещения статорного кольца относительно ротора и неподвижного корпуса. Давление p ≈6 МПа.

Для больших давлений применяют пластинчатые насосы двукратного действия: за один оборот ротора два расширения и два сжатия. Они создают давление до 13 МПа. Характеристика пластинчатых насосов как и у других насосов объемного принципа действия. Общее КПД - η нас = 0,4÷0,85. Отечественная промышленность выпускает пластинчатые насосы различных типоразмеров. Среди них 12 модификаций насосов Г12-2, рассчитанных на подачу (0,8÷3,3)10-3 м3/с при рабочем давлении 6,3 МПа и 12 модификаций насосов БГ12-2, рассчитанных на ту же подачу при рабочем давлении 12,5 МПа. Пластинчатые насосы находят широкое применение в гидроприводах, включая рулевые и палубные механизмы судов. 4.5. Роторно-поршневые насосы. Различают роторные радиально-поршневые насосы с радиальным расположением цилиндров относительно оси вращения ротора и аксиально-поршневые насосы с аксиальным расположением цилиндров относительно оси вращения цилиндрового бока.

Радиально- поршневые насосы.

Ротор насоса вращается посредством исполнительного двигателя ИД с возможно постоянной частотой вращения. Внутри ротора радиально к оси вращения располагаются цилиндры, внутри которых находятся плунжера 5, шарнирно связанные с ползунами 6. При вращении ротора ползуны скользят по внутренней опорной поверхности направляющего кольца 7, которое свободно закреплено в корпусе насоса и может перемещаться вправо и влево на величину эксцентриситета воздействием сервопривода на шток манипулятора 8. При совмещении оси направляющего кольца с осью вращения ротора плунжера в своих цилиндрах при работе насоса радиальных перемещений не совершают. При смещении кольца по оси ХХ (пусть вправо) и при вращении ротора против часовой стрелки объем цилиндра, находящегося на 9 часов будет минимальным (плунжер максимально приближен к цапфе), затем поршень отходит, объем цилиндра увеличивается, возникает разряжение и жидкость поступает из полости 2 в цилиндр. При положении цилиндра на три часа его объем максимален. При дальнейшем движении объем цилиндра уменьшается и рабочая жидкость выжимается плунжером в полость 3. При смещении барабана влево и неизменном направлении вращения ротора подача будет осуществляться из полости 3 в полость 2. Изменение эксцентриситета изменяет величину подачи. Для расчета теоретической подачи введем обозначения: h=2e – ход плунжера, м; d – диаметр цилиндра, м; z – число цилиндров; m – число секций насоса. Средняя по времени теоретическая подача насоса определится уравнением:

Число цилиндров (5 ÷ 11), большое и нечетное обеспечивает равномерность подачи насоса и лучшую балансировку ротора. Могут иметь несколько секций. Характеристики как у поршневых насосов. Имеет высокий КПД(объемный 0,96-0,98 и механический 0,80-0,95).. Номинальное давление составляет 13 МПа. Частота вращения n=900÷1500 об/мин. Имеют большой срок службы (до 40000 ч.), применяются в мощных гидроприводах различных отраслях промышленности и морских судов.

Аксиально – поршневые насосы. Рассмотрим устройство и принцип действия насоса. Он состоит из блока цилиндров 2 с поршнями 3, связанными шатунами 4 с наклонным диском-шайбой 5. Ход поршней зависит от угла наклона шайбы к оси блока цилиндров. Распределение жидкости обычно производится через серпообразные окна 9 и 10 в опорно-распределительном диске 1 и отверстия 8 в блоке цилиндров 2. В мертвых точках поршней отверстия каждого цилиндра перекрываются нижней и верхней разделительными перемычками, находящимися между окнами 9 и 10(на рисунке опорно-распределительный диск 1 смещен для возможности показа окон). Приводной вал 7 и диск 5 соединены с блоком цилиндров 2 универсальным шарниром (карданом) 6.

Применяются также насосы с бескарданной связью блока с наклонным диском, что позволяет уменьшить диаметр блока цилиндров и улучшить вибрационные характеристики. Связь ведущего наклонного диска с блоком цилиндров в насосе осуществляется лишь с помощью поршневых шатунов Конструктивная схема насоса, в котором отсутствует карданная и шатунная связь наклонного диска с поршневым блоком имеет вид.

Поршни насоса выполнены в виде плунжеров 2, связанных с наклонной шайбой 3 с помощью пружин 1, которые опираются на шайбу своими сферическими концами. Подача насоса регулируется изменением угла γ наклона диска 3 и может быть рассчитана по уравнению. Q = π·d2 · z·h·n/240 (м3/c) Здесь h = D tg γ, где D – диаметр окружности, на которой расположены центры цилиндров; γ – угол наклона шайбы. Число цилиндров z обычно принимается равным 5 – 9. Максимальный угол наклона шайбы составляет 20˚. Номинальное давление насосов, применяемых в гидроприводе отечественных рулевых машин, составляет 9,8 МПа, частота вращения от 980 до 3000 об/мин.

Судовые компрессоры. Компрессоры являются нагнетателями, обеспечивающими различные судовые нужды сжатым воздухом или газом. Они осуществляют аккумулирование энергии в форме сжатого воздуха или газа. По принципу действия компрессоры можно разделить на три типа: центробежные, поршневые и осевые. Механизмы центробежного и осевого типа используются в тех случаях, когда необходимо создать большую подачу при небольших давлениях. Механизмы поршневых насосов позволяют осуществить сжатие газов до больших давлений, они и получили на судах наибольшее распространение. По конструкции механической части поршневые компрессоры бывают: - с вертикальным или горизонтальным расположением вала; - простого и двойного действия,

Различают теоретические и действительные диаграммы. Теоретически при движении поршня от верхней мертвой точки газ поступает в цилиндр при давлении р1, что характеризуется прямой р1-2. При движении в обратном направлении закрывается приемный клапан и начинается сжатие: без отвода тепла – адиабатический процесс (кривая III); с интенсивным охлаждением, теоретически при постоянной температуре,– изотермический процесс (кривая I); при частичном охлаждении – политропический процесс (кривая II). При достижении давления р2 открывается нагнетательный клапан и воздух переходит в ресивер, служащий аккумулятором воздуха (прямая 3-р2). Площадь диаграммы представляет собой теоретическую работу сжатия воздуха в течение цикла:

Действительная диаграмма значительно отличается от теоретической. При нахождении поршня в верхней мертвой точке остается вредное пространство объемом V0 с давлением воздуха р2. Поэтому на участке 4-1 при перемещении поршня происходит расширение воздуха до давления р1. В точке 1' открывается всасывающий клапан и до точки 2 происходит всасывание при давлении несколько меньшем р1 из-за сопротивления клапана. При сжатии давление изменяется по кривой II. Выталкивание сжатого воздуха происходит при давлении, несколько большем р2, что обусловлено сопротивлением движению воздуха через нагнетательный клапан. Площадь действительной индикаторной диаграммы (заштрихована) будет меньше теоретической. Она характеризует работу Аи, совершаемую компрессором за цикл. Среднее давление за цикл может быть определено по выражению:

где VP=V2-V1 – объем воздуха, всасываемого за цикл при давлении р1. Средняя подача компрессора определяется аналогично поршневым насосам по выражению:

Средняя за цикл мощность одноступенчатого компрессора определится выражением:

Для m-ступенчатого компрессора индикаторная диаграмма оказывается составленной из m частей, соответствующих всем ступеням. Мощность компрессора в этом случае определяется по тому же выражению, однако значения ри и Аи берутся по результирующей индикаторной диаграмме. Для отвода тепла работающего компрессора необходимо большое количество охлаждающей жидкости, которая поступает от магистрального или собственного насоса. Для привода компрессоров используются ДПТ со смешанным возбуждением или асинхронные двигатели с повышенным моментом, что обуславливается тяжелыми условиями пуска благодаря наличию противодавления в системе и маховика на валу, используемого для уменьшения колебания тока, возникающего от пульсирующей нагрузки.

6. Системы управления. Режим работы вспомогательных механизмов определяется режимом работы установки или системы, для которой предназначены механизмы. Электроприводы насосов и вентиляторов в основном работают в длительном режиме с неизменной нагрузкой. Небольшая часть насосов общесудового назначения работает эпизодически, в кратковременном режиме. К ним относятся санитарные насосы и насосы пресной воды, обслуживающие гидрофоры, топливо- и маслоперекачивающие насосы, пополняющие расходные цистерны. Судовые насосы, вентиляторы, компрессоры и др. включаются сравнительно редко, не требуют реверса, специальных способов торможения и обычно работают без регулирования скорости. Это упрощает схемы управления, сводя их к пуску, остановке и защите электродвигателей. На функциональные особенности схем управления влияет также принятый на судне уровень автоматизации. При постоянной вахте в машинном отделении имеет место первый уровень автоматизации. На данном уровне осуществляется управление, контроль, защита и сигнализация с местных постов управления, располагаемых вблизи механизма или непосредственно на нем. В этом случае для включения и отключения большинства насосов и вентиляторов, работающих на постоянном токе, применяют пусковые реостаты, а работающих на переменном токе – магнитные пускатели. По правилам Российского Речного Регистра некоторые ЭП должны иметь устройства для дистанционного отключения. К ним относятся электроприводы топливо- и масло перекачивающих насосов, котельных нагнетателей, сепараторов. Посты дистанционного отключения должны находиться вне помещений этих насосов и шахт, но вблизи них, а также в рулевой рубке, а на судах длиной менее 25м – в рулевой рубке. Пожарные насосы должны иметь местное и дистанционное управление. В цепях питании ЭП пожарных насосов не должны применяться устройства защиты от перегрузки, работающие по принципу термореле. Устройства защиты от перегрузки допускается заменять сигнализацией. ЭП вентиляторов машинного помещения, грузовых трюмов, камбузов и общесудовой вентиляции должны иметь дистанционное отключающее устройство, расположенное в рулевой рубке. Устройства дистанционного отключения вентиляторов должны иметь световую сигнализацию о включении и об остановке ЭП. Приточная и вытяжная вентиляция помещений с объемным пожаротушением должна выключаться во время пуска системы. Аварийные кнопки и выключатели окрашивают в красный цвет. Дистанционное управление по схемам релейно-контакторного типа позволяет производить автоматический пуск и остановку ЭД в функции давления, уровня, температуры и других параметров. При первом уровне автоматизации автоматическое управление широко применяют для ЭП: санитарных насосов; насосов пресной воды, питающих гидрофоры; насосов, пополняющие различные расходные цистерны; компрессоров пускового воздуха; компрессоров и насосов холодильных установок и др. Наиболее просто осуществляется автоматизация центробежных нагнетателей, поскольку пуск их при закрытой задвижке не опасен. Сложнее обстоит дело при автоматизации поршневых насосов, т.к. недопустим их пуск при закрытой задвижке. Приходится применять усложненную схему управления, блокировки, делать задвижки с электрическим или пневматическим приводом и т.д. При постоянной вахте в центральном посту управления и периодическом обслуживании машинных помещений имеет место второй уровень автоматизации (знак А2). В этом случае обеспечивается автоматическое управление по заданным программам совокупностью отдельных механизмов и контроль за их работой. Кроме того, в ЦПУ предусматривается управление рядом ответственных систем. Для повышения надежности работы важных систем предусматривается резервирование. При отсутствии постоянной вахты в ЦПУ и машинных помещениях имеет место третий уровень автоматизации (знак А1). В этом случае с помощью управляющего комплекса обеспечивается управление системами по заданным программам, а так же корректировка режимов работы системами без участия обслуживающего персонала. Более надежная работа механизмов достигается повышенным контролем их состояния по увеличенному числу параметров. Для второго и третьего уровня автоматизации после исчезновения и последующего восстановления напряжения судовой электростанции находящиеся в работе ЭП должны автоматически вводиться в действие по специальной временной программе в порядке важности ЭП. Такая автоматизированная система управления ЭП получила название «Стенд бай».

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 869; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.170.132 (0.018 с.) |

,

,

,м3/с

,м3/с

,где n – частотавращения электродвигателя, об/мин.

,где n – частотавращения электродвигателя, об/мин.

,кВт

,кВт

,

,

, м3/с

, м3/с