Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава I. Электроприводы судовых нагнетателей.Содержание книги

Поиск на нашем сайте

Введение.

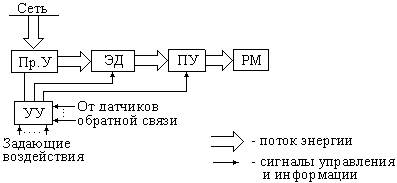

Начало электрификации судов было положено русским академиком Якоби Б.С., который в 1838 году создал первое в мире судно с гребной электрической установкой постоянного тока. Во второй половине XIX века были электрифицированы механизмы машинного отделения, общесудовые вентиляторы, а затем палубные и грузоподъемные механизмы. Все судовые электрические установки того времени работали на постоянном токе при напряжении, как правило, не превышающем 110В. С 1908г. на судах отечественного флота начали применять двигатели переменного тока как наиболее простые и надежные, что в судовых условиях имеет особое значение. До середины XX века происходила электрификация всех судовых механизмов и совершенствовались системы управления, в основном на базе релейно-контакторной автоматики. В период с 1950 по 1970 г. осуществлялся переход к использованию на судах электроэнергии переменного тока. Важную роль в этом сыграло внедрение многоскоростных асинхронных двигателей. Современные суда содержат большое количество электрифицированных механизмов либо в виде автоматизированных комплексов, либо в виде самостоятельных систем, обеспечивающих функционирование судна в соответствии с его назначением. Согласно действующего ГОСТа, электроприводом называется электромеханическая система, состоящая из электродвигательного, преобразовательного, передаточного и управляющего устройств, предназначенных для приведения в движение исполнительных органов рабочей машины и управления этим движением.

Пр.У. – преобразовательное устройство – преобразует ток и напряжение источника энергии в ток и напряжение, необходимые для работы ЭД. П.У. – передаточное устройство – содержит механические передачи и соединительные муфты. У.У. – управляющее устройство представляет собой информационную часть системы управления для обработки сигналов задающих воздействий и состояния системы по датчикам обратной связи и выработки на их основе сигналов управления преобразователем, ЭД и передаточным устройством. Схема судового электропривода в значительной степени определяется назначением привода и принятой на судне степени автоматизации. В простейшем случае преобразующее устройство отсутствует, передаточное устройство – муфта, управляющее устройство осуществляет пуск, остановку и защиту ЭД.

По степени автоматизации судовые приводы принято разделять на неавтоматизированные, автоматизированные и автоматические. Наиболее простыми являются неавтоматизированные электроприводы. Это приводы, которые требуют участия обслуживающего персонала как в выработке начального управляющего воздействия, так и в процессе последующей работы электропривода. В автоматизированном электроприводе обслуживающий персонал участвует только в выработке начального управляющего сигнала. Автоматический электропривод – это когда обслуживающий персонал участвует только в надзоре за электромеханической системой. Ручное управление здесь предусматривается при особых режимах работы судна и его энергетической установки. По назначению судовые электроприводы наиболее целесообразно разделить на: - рулевые электроприводы; - электроприводы якорных и швартовых механизмов; - электроприводы судовых грузоподъемных механизмов (кранов, лифтов, грузовых, шлюпочных лебедок и т.п.); - электроприводы судовых нагнетателей (насосов, вентиляторов, компрессоров); - электроприводы механизмов специального назначения (подруливающих устройств, автоматических буксирных лебедок и т.д.). По роду тока судовой электропривод бывает постоянного и переменного тока. В зависимости от длительности и характера работы электроприводов различают три основных режима работы. Длительный, когда рабочий период настолько велик, что температура всех частей электродвигателя при неизменной температуре окружающей среды достигает установившихся значений. Нагрузка может быть переменной и постоянной. В этом режиме работает большинство судовых насосов и вентиляторов, гребные электродвигатели. Кратковременный, когда рабочий период незначителен, вследствие чего температура частей электродвигателя не достигает установившихся значений температуры, а пауза в работе настолько велика, что все части двигателя охлаждаются до температуры окружающей среды. Во время рабочего периода нагрузка может быть постоянной и переменной. Промышленность выпускает ЭД, специально рассчитанные для кратковременных режимов работы. В каталогах эти двигатели приводятся для стандартных длительностей работы 15, 30 и 60 минут. В этом режиме работают электроприводы брашпилей, шпилей, шлюпочных и траловых лебедок, насосов гидрофоров и расходных цистерн.

Повторно-кратковременный режим работы - циклический режим, при котором за время работы части двигателя не успевают нагреваться до установившихся значений температуры, а за время паузы не успевают охладиться до температуры окружающей среды. Согласно ГОСТу общая продолжительность одного рабочего цикла не должна превышать 10 минут, в противном случае режим работы относится к длительному режиму с переменной нагрузкой. Период работы при повторно-кратковременном режиме могут соответствовать как постоянная, так и переменная нагрузки. Повторно-кратковременный режим работы характеризуется продолжительностью включения (ПВ %), равной отношению времени работы к общей продолжительности цикла, включая и время паузы t0.

Приняты стандартные продолжительности включения ПВ%: 15, 25, 40 и 60%. При ПВ% > 60% режим работы рассматривается как длительный с переменной нагрузкой. В повторно-кратковременном режиме работают электроприводы кранов, лифтов. Судовые электродвигатели и аппараты управления ими в целях защиты от воздействия окружающей среды и особых условий эксплуатации должны быть соответствующего конструктивного изготовления. Конструктивное исполнение ЭД определяется: характером защиты от воздействия окружающей среды, способом охлаждения его частей; расположением вала и способом монтажа. Для обозначения степени защиты применяются латинские буквы IP (International Protection) и следующие за ними 2 цифры. Первая обозначает степень защиты персонала от соприкосновения с находящимися под напряжением и вращающимися частями, а также от попадания внутрь машины твердых посторонних тел. 0 - защита отсутствует 2 - от проникновения внутрь пальцев (l > 80мм, Ø > 12мм) 4 - от проникновения проволоки и твердых тел > 1мм 5 - от пыли. Вторая - от попадания воды. 0 - защита отсутствует 2 - защита от капель при наклоне Ø 150 3 - от дождя 4 - от брызг 5 - от водяных струй. 6 - от волн воды 8- при длительном погружении в воду. Электродвигатели и аппаратура исполнения IP00 устанавливается только в специальных запираемых помещениях, куда исключается попадание воды. В жилых и общественных помещениях IP23 и IР 44. В румпельных, кофердамах, ниже настила МО –IР 44. На верхних палубах – IР 56. Другие конструктивные особенности рассматривались в курсе «Электрические машины». Динамические нагнетатели

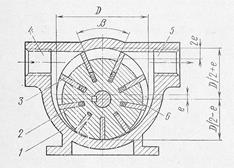

Центробежные нагнетатели 3.1.1.Общее устройство и принцип действия Рассмотрим схему центробежного насоса консольного типа.

При вращении рабочего колеса в центральной части его образуется пониженное давление, вследствие чего жидкость из приемного трубопровода непрерывно поступает в насос через подвод 1, выполненный в виде конического патрубка (конфузора) с прямолинейной осью. Лопасти рабочего колеса оказывают силовое воздействие на поток жидкости и передают ей механическую энергию. Повышение давления жидкости в колесе создается в основном под действием центробежных сил.

Обтекая лопасти, жидкость движется в радиальном направлении от центра колеса к его периферии. Здесь жидкость выбрасывается в спиральный отводящий канал 12 и направляется в диффузорный выходной патрубок 6, где скорость его снижается и кинетическая энергия потока преобразуется в потенциальную энергию давления. Движение жидкости в рабочем колесе. Рабочие характеристики В рабочем колесе центробежного насоса частицы жидкости движутся относительно самого колеса и, кроме того, они вместе с ним совершают переносное движение.

Сумма относительного W и переносного U движения дает абсолютное движение жидкости, т.е. движение ее относительно неподвижного корпуса насоса. Скорость абсолютного движения V (абсолютная скорость) равна геометрической сумме скорости жидкости относительно рабочего колеса W (относительной скорости) и окружной скорости U рабочего колеса

Абсолютную скорость можно разложить на Vu - окружную и Vp радиальную. Первая составляющая определяет напор, вторая подачу насоса. В теории центробежных насосов доказывается, что напор является линейной функцией подачи и зависит от выходного угла наклона лопастей. Если лопасти загнуты против хода ( На судах используются, как правило, центробежные нагнетатели с радиальными лопастями и лопастями, загнутыми по ходу ( Эксплуатационные характеристики Н-Q в значительной степени отличаются от расчетных и в области больших подач во всех случаях профилирования лопастей характеристики Н-Q являются падающими.

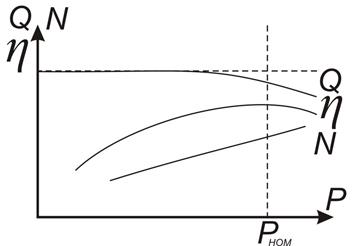

Под рабочими характеристикам центробежных (лопастных) нагнетателей понимают зависимость напора, мощности, КПД от подачи H = f (Q), N = f (Q), h = f (Q). Снимаются характеристики экспериментально при неизменной номинальной частоте вращения. Построение характеристики Н - Q для угловой скорости, отличной от номинальной, возможно, используя для этого законы пропорциональности.

Обычно характеристики насосов снимаются при работе на воде, но на работу центробежного насоса большое влияние оказывает вязкость перекачиваемой жидкости. При увеличении вязкости жидкости подача и напор насоса уменьшаются, а мощность возрастает: так КПД h падает от 75% до 35% при переходе от работы на воде до работы на нефти.

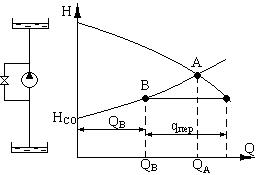

3.1.2. Рабочая характеристика сети трубопроводов Графическая зависимость потребного напора в сети трубопроводов от расхода при постоянном положении регулирующих органов называется характеристикой сети трубопроводов. Потребный напор определяется суммой потерь напора Нс = Нпр + Нг + Нтр + Нм + Нq где Нпр – напор противодавления, имеется когда в системе есть резервуар, находящийся под давлением; Нг - геометрический напор, определяется столбом жидкости, преодолеваемым насосом со стороны всасывания Ннас и со стороны нагнетания Нп.

Нтр -потери напора на трение в трубопроводе; Нм - потери напора на местные сопротивления, обусловленные наличием в трубопроводе различной арматуры; Нq - дополнительный потери напора, обусловленные скоростью потока жидкости или газа. Сумма первых двух составляющих представляет собой статический напор Нсо, т.е. постоянную составляющую потери напора в сети Нсо = Нпр + Нг

Остальные три составляющие потерь пропорциональны квадрату скорости потока, а, следовательно, и подаче. Они являются динамической оставляющей сопротивления трубопровода, т.о. Не = Нсо + Ндин = где Кс – коэффициент сопротивления системы.

3.1.3. Работа насоса на сеть трубопроводов

Имея характеристику насоса и трубопровода, присоединенного к насосу, нетрудно определить режим, который установился в системе насос-трубопровод, т.е. подачу и напор, развиваемые насосом при работе на этот трубопровод.

Во многих случаях, в соответствие с эксплуатационными режимами элементов судовой силовой установки, а также, например, изменением потребления воды в бытовых системах, необходимо регулирование подачи насоса, в частности в сторону ее уменьшения. Изменение подачи может быть достигнуто: 1. дросселированием; 2. перепуском; 3. изменением частоты вращения; При первом и втором способах изменяется характеристика системы, в третьем - насоса.

Регулирование перепуском осуществляется задвижкой, установленной параллельно насосу.

Поскольку во всем диапазоне регулирования подача насоса будет больше подачи QA при закрытой задвижке, регулирование перепуском более экономично, чем дросселированием для насосов, у которых с увеличением подачи мощность падает.

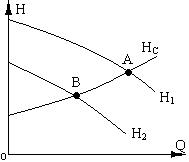

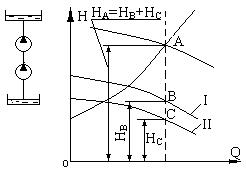

Регулирование изменением частоты вращения приводит к изменению характеристики насоса. Он самый экономичный, но в целом привод дороже, сложнее и менее надежен в эксплуатации. Применяют при необходимости для насосов большой мощности. Совместная работа насосов на общую систему Способы регулирования насосов, которые рассмотрены выше, позволяют уменьшить подачу или напор по сравнению с теми, которые обеспечивает насос при работе на номинальной частоте вращения. Однако в процессе эксплуатации возникает необходимость увеличения напора или подачи в системе. Это возможно при последовательном или параллельном включении насосов.

При этом могут применяться насосы с разным напором, но желательно при одинаковой расчетной подаче, в противном случае к.п.д. установки будет низким.

Суммарную характеристику можно представить как характеристику одного насоса, подача которого при данном напоре равна примерно сумме подач обоих насосов. QA =QВ + QС В связи с тем, что с увеличением подачи потери напора в трубопроводе системы возрастают, QА < Q1 + Q2. Увеличение подачи будет тем существеннее, чем положе характеристика системы. Для параллельной работы наиболее подходящими являются насосы с близким значением напора при нулевой подаче.

3.1.4. Конструкции центробежных насосов. Область применения Рассмотренный нами центробежный насос имеет одно рабочее колесо с односторонним входом жидкости. Применение нескольких рабочих колес в одном насосе позволяет значительно расширить область использования центробежных насосов и создает ряд конструктивных преимуществ. Насосы с последовательным соединением рабочих колес называются многоступенчатыми. Напор такого насоса равен сумме напоров отдельных колес (ступеней), а подача равна подаче одного колеса. Все колеса многоступенчатого насоса насажены на общий вал и образуют единый ротор. Насосы с параллельным соединением колес называются многопоточными. Напор такого насоса равен напору одного колеса, а подача насоса равна сумме подач отдельных колес. Наибольшее распространение получили двухпоточные насосы с рабочим колесом двухстороннего входа, которое представляет собой соединение в одной детали двух обычных колес. По расположению вала центробежные насосы бывают горизонтальные и вертикальные. По расположению опор насосы делятся на консольные с опорами, расположенными по концам вала, и моноблочные. У моноблочных насосов рабочее колесо насаживают непосредственно на вал фланцевого электродвигателя; для крепления к электродвигателю насос имеет свой фланец. Насосы центробежного типа применяют в различных судовых системах: противопожарной, балластной, осушительной, водоотливной, санитарной. Их используют в качестве охлаждающих в двигателях внутреннего сгорания, грузовых – на танкерах и т.д. Достоинство центробежных нагнетателей: -быстроходность; -небольшие масса и габаритные размеры; -простота конструкции; -равномерная подача жидкости; -сравнительно малая чувствительность к загрязненной жидкости; -ограниченный напор (возможен пуск при закрытых задвижках). Недостатки: -небольшой напор; -отсутствие самовсасывающей способности. По требованию Правил Регистра суда должны снабжаться самовсасывающими центробежными насосами или оборудованными системой вакууммирования. Для общесудовых систем используют центробежные насосы с самовсасывающими устройствами водокольцевого и рециркуляционного типов по ГОСТ 7958 -78.

Осевые нагнетатели

Корпус является проточной частью насоса и представляет собой участок изогнутой цилиндрической трубы. Насос может быть легко встроен в общий трубопровод, к которому он подключен. Подвод и отвод являются неподвижными элементами. В подводе устанавливается обтекатель 7 для плавного подвода жидкости к лопастям или направляющий аппарат, служащий для устранения закручивания потока, которое может возникнуть вследствие асимметрии потока перед входом в насос. За рабочим колесом располагается выправляющий аппарат, который состоит из неподвижных лопаток. В нем уничтожается закрутка потока и кинетическая энергия потока преобразуется в энергию давления. Рабочее колесо нагнетателя имеет от двух до шести лопастей. Судовые насосы выполняются с вертикальным и горизонтальным расположением вала, одноступенчатыми (с одним рабочим колесом). По способу крепления лопастей рабочего колеса на втулке различают насосы жестколопастые и поворотнолопастные. Благодаря повороту лопастей изменяется угол атаки, что приводит к изменению подачи при постоянной частоте вращения, при этом напор остается постоянным. Регулирование подачи изменением частоты вращения электродвигателем приводит и к изменению напора. Однако наличие устройства для поворота лопастей значительно усложняет конструкцию насоса.

Регулирование подачи осуществляется изменением частоты вращения или поворотом лопастей, КПД = 0,7 - 0,9..

Поршневые насосы. Устройство и основные свойства. Поршневые насосы относятся к объемным нагнетателям с возвратно-поступательным движением рабочих органов. Классифицируются по следующим признакам: - по количеству поршней: одно-, двух-, трёх- и многопоршневые; - по числу циклов нагнетания и всасывания за один двойной ход поршня: одностороннего (простые) и двухстороннего действия; - по расположению вала: вертикального и горизонтального исполнения. Достоинства: - хорошая способность к сухому всасыванию (без заливки) НВ=6÷8м; - возможность создания больших давлений; - возможность перекачивания разнородных жидкостей при различных температурах, в том числе многокомпонентных сред большой вязкости; - высокое КПД и незначительное его изменение при регулировании подачи в широких пределах изменением частоты вращения. Недостатки: - неравномерность подачи и колебание давления; - большие габариты и масса; - тихоходность; - чувствительность к механическим примесям. Рассмотрим схему и работу одноцилиндрового поршневого насоса простого действия.

1. всасывающий патрубок; 6. цилиндр; 2. приемный клапан; 7. шток поршня; 3. нагнетательный клапан; 8. шатун; 4. напорный трубопровод; 9. кривошип; 5. поршень; 10. вал. 10

Поршень, перемещаясь в цилиндре с помощью штока и шатуна, совершает возвратно-поступательное движение. При движении вправо в цилиндре создаётся разряжение и жидкость поступает из всасывающего патрубка, поднимая приёмный клапан, в камеру. При движении влево приёмный клапан под действием собственного веса и жидкости закрывается, а нагнетательный клапан поднимается и жидкость проходит в напорный трубопровод. В результате движения поршня за один оборот произойдёт перемещение жидкости из всасывающей в напорную магистраль в объёме описанном поршнем и равном, м3

где s – площадь поршня, м2; d – диаметр поршня, м; h=2r – ход поршня, м; r – радиус кривошипа, м. Если предположить, что поршень движется со средней постоянной скоростью, то средняя теоретическая подача будет, м3/с

где n – частота вращения вала, об/мин; ω – угловая скорость кривошипа, рад/с. В действительности, благодаря возвратно-поступательному движению скорость изменяется во времени. При ω=const, окружная скорость шейки кривошипа Vk=const, а скорость поршня определится проекцией окружной скорости на ось абсцисс, т.е.

Тогда мгновенная теоретическая подача простого одноцилиндрового насоса:

Отношение максимальнойподачи к средней называется степенью неравномерности подачи δ и для данного насоса:

Движение жидкости в магистрали этого насоса будет происходить не постоянно, а периодически. Неравномерность подачи вызывает колебания нагрузки электропривода, что соответственно вызывает колебание тока в цепи. Для устранения неравномерности подачи используют насосы двойного действия и с несколькими цилиндрами. Теоретическая подача такого насоса определится выражением:

где z – число рабочих камер в насосе; nHом – частота вращения вала насоса, об/мин. Действительная средняя подача будет меньше средней теоретической подачи на значение объёмных потерь ΔQ, учитываемых объёмным КПД насоса:

Объёмные потери представляют собой протечки жидкости через зазоры и учитывают степень заполнения цилиндра перекачиваемой жидкостью. Для уменьшения динамических нагрузок кривошипно-шатунного механизма часто ставят редуктор с передаточным числом Отсюда Кроме того, для уменьшения пульсаций потока и нагрузки электродвигателя применяют воздушные колпаки в магистралях и маховики на валу насоса.

Мощность электродвигателя поршневого насоса определяется по выражению:

Общий КПД поршневого насоса ηнас=0,5÷0,95. Рабочие характеристики – это зависимости между основными параметрами Q,H,N,η при неизменной угловой скорости насоса.

Отличительной особенностью поршневых насосов является независимость создаваемого ими напора от подачи и частоты вращения вала. Мощность на валу поршневого насоса при постоянной частоте вращения (n = const) пропорциональна напору. Регулирование подачи можно производить только изменением угловой скорости, при этом изменение напора определяется только характеристикой системы. Регулирование подачи дросселированием недопустимо. Перекрытие нагнетательной магистрали приводит к значительному росту напора, вызывает гидравлические удары, которые могут привести к аварии. Для защиты насосов объёмного принципа действия они снабжаются предохранительными (перепускными) клапанами, назначение которых перепустить жидкость из напорной магистрали во всасывающую при достижении давлением допустимого значения. Исходя из выше сказанного, для этих насосов целесообразно применять двигатели постоянного тока смешанного возбуждения и асинхронные двигатели с повышенным пусковым моментом. На судах поршневые насосы используются в качестве питательных насосов котлов, трюмных, осушительных и пожарных насосов.

4.2. Шестеренные насосы. Являются одним из наиболее распространенных видов роторных насосов. Их применяют в смазочных системах машин и механизмов, в гидроприводах, для перекачивания темных нефтепродуктов. По конструкции различают насосы с шестернями внешнего и внутреннего зацепления. Насосы с шестернями внешнего зацепления бывают с тремя и более шестернями, размешенными вокруг центральной приводной шестерни. Основным типом шестеренных насосов является насос, состоящий из пары прямозубых шестерен с внешним зацеплением, шестерни имеют одинаковое число зубьев эвольвентного профиля.

1. ведущая шестерня; 2. корпус; 3. ведомая шестерня. При вращении шестерен по направлению стрелок жидкость, заполняющая впадины зубьев, переносится из полости всасывания (а) в полость нагнетания (б). В полости всасывания зубья шестерен выходят из зацепления, увеличивают объем камеры (а) и создают разрежение, а в полости нагнетания – входят в зацепление, уменьшают объем и вытесняют жидкость в трубопровод. В судовой практике широкое применение получили насосы с косозубыми и особенно шевронными шестернями; они менее чувствительны к погрешностям изготовления и монтажа, более износоустойчивы и работают плавно и бесшумно. Число зубьев обычно 11÷13 для уменьшения пульсации потока.

Рабочие характеристики как у поршневых насосов. На шестеренные насосы имеется ГОСТ. Он распространяется на насосы с подачей до 58 м3/ч и давлением до 2,5 МПа. Достоинства: - простота устройства; - малый вес и габариты; - быстроходность (n = 1000÷1500 об/мин); - сравнительно небольшая пульсация; - самовсасывание. Недостатки: - работает только на жидкостях обладающих смазывающей способностью; - чувствительны к механическим примесям; - невысокий КПД (0,4÷0,6).

Винтовые насосы. К винтовым насосам относятся такие насосы, у которых энергия перекачиваемой жидкости увеличивается в результате давления на нее непрерывно вращающихся винтовых поверхностей. Винтовые насосы можно разделить: по числу винтов – на одновинтовые и многовинтовые (до пяти винтов); по зазору между нарезкой винтов – на герметичные и негерметичные; по форме профиля нарезки винтов – на насосы с циклоидальным, эвольвентно-циклоидальным и специальным профилями; по числу подводов – с односторонним и двухсторонним подводом жидкости.

У трехвинтового насоса с односторонним подводом жидкости средний винт (3) является ведущим, а два боковых (4) – ведомыми. Нарезанные части винтов заключены в обойму (втулку) (5), вставленную в корпус (2). В обойме винты вращаются, как в подшипниках, с небольшими зазорами. Корпус насоса имеет приемную камеру (1) с приемным патрубком и напорную камеру (6) с патрубком. Эти камеры соединены предохранительно-перепускным клапаном (7).

Ведущий винт по сравнению с ведомыми более массивен, так как он несёт основную нагрузку в рабочем процессе. Геометрические соотношения нарезок винтов выбраны так, что обеспечивается не только герметичность рабочих органов, но и отсутствие передачи крутящего момента с ведущего вала на ведомые. Последние не производят полезной работы, а только служат в качестве уплотнений, препятствующих перетеканию жидкости из напорной камеры в приёмную, и в процессе нормальной работы вращаются не в результате взаимодействия с ведущим винтом, а благодаря давлению перекачиваемой жидкости, которая перемещается в насосе только вдоль оси винтов. Характеристики у винтовых насосов как у поршневых насосов. Достоинства: - малые веса и габариты; - быстроходность n=(1450÷2700)об/мин; - высокий КПД η=0,6÷0,8; - равномерность подачи (отсутствие пульсаций потока жидкости); - незначительное изменение подачи с увеличением давления; Обладают самовсасывающей способностью (при работе на масле НВ =5÷6 м). Недостатки: - сложны в изготовлении и ремонте: зазоры между винтами (0,05÷0,15 мм) и между винтами и втулкой корпуса (0,1÷0,15 мм); - работают только на жидкостях обладающих смазывающей способностью. Винтовые насосы применяются в смазочных системах, в системах гидроприводов, для перекачивания вязких жидкостей, устанавливаются на плавучих нефтеперекачивающих станциях.

Пластинчатые насосы . По характеру движения рабочих органов пластинчатые насосы (шиберные) относятся к роторно-поступательным. По числу циклов работы за один оборот различают насосы однократного и двукратного (двойного) действия. Насосы однократного действия выполняют регулируемыми и нерегулируемыми, а насосы двукратного действия только нерегулируемыми. Рассмотрим устройство и работу пластинчатого насоса однократного действия с нерегулируемой подачей.

Подача пластинчатого насоса за один оборот ротора соответствует объему, заключенному между пластинами, ротором и корпусом. Средняя действительная подача при частоте вращения n [ об/мин ] с учетом стеснения объема лопатками и утечки жидкости будет равна:

где b=(0,8÷1,7 D) – ширина ротора; e=(0,05÷0,08D) – эксцентриситет; D – диаметр расточки статора; l – толщина пластины; z =(6÷12) – число пластин; η0=(0,7÷0,9) – объемный КПД Регулирование подачи и реверсирование насоса производится изменением значения и знака эксцентриситета e, для чего у регулируемых насосов есть механизм перемещения статорного кольца относительно ротора и неподвижного корпуса. Давление p ≈6 МПа. Для больших давлений применяют пластинчатые насосы двукратного действия: за один оборот ротора два расширения и два сжатия. Они создают давление до 13 МПа. Характеристика пластинчатых насосов как и у других насосов объемного принципа действия. Общее КПД - η нас = 0,4÷0,85. Отечественная промышленность выпускает пластинчатые насосы различных типоразмеров. Среди них 12 модификаций насосов Г12-2, рассчитанных на подачу (0,8÷3,3)10-3 м3/с при рабочем давлении 6,3 МПа и 12 модификаций насосов БГ12-2, рассчитанных на ту же подачу при рабочем давлении 12,5 МПа. Пластинчатые насосы находят широкое применение в гидроприводах, включая рулевые и пал

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 793; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.19.19 (0.019 с.) |

< 90)

12 – спиральный отводящий канал.

< 90)

12 – спиральный отводящий канал.

< 900), то характеристика Н-Q в начале будет восходящей. При радиальных лопастях (

< 900), то характеристика Н-Q в начале будет восходящей. При радиальных лопастях (

;

;  ;

;

Регулирование перепуском, а также дросселированием часто применяют во избежание перегрузки приводного двигателя.

Регулирование перепуском, а также дросселированием часто применяют во избежание перегрузки приводного двигателя.

,

,

,м3/с

,м3/с

,где n – частотавращения электродвигателя, об/мин.

,где n – частотавращения электродвигателя, об/мин.

,кВт

,кВт

,

,