Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цель и задачи испытаний статической нагрузкой. Отбор конструкций для испытанийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Испытания строительных конструкций статической нагрузкой— ответственное, трудоемкое и дорогостоящее инженерное мероприятие. Проведение испытаний поручается сотрудникам специализированных лабораторий научно-исследовательских институтов, строительных трестов или кафедр вузов. Перед испытаниями составляется техническое задание, в котором указываются их цель и задачи. Задачами статических испытаний, как правило, является определение прочности, жесткости и трещиностойкости. Испытаниям предшествуют работы подготовительного периода: изготовление и отбор испытываемых конструкций, освидетельствование, разработка рабочей программы и методики испытаний, подготовка технической документации. К работам заключительного периода относятся: инструктаж по технике безопасности, установка конструкции, нагрузочных приспособлений и измерительных приборов, загружение и снятие отсчетов по приборам, разгрузка конструкции, осмотр конструкции, обработка результатов испытаний, оценка результатов испытаний. Конструкции, изготовленные для испытаний, называют опытными. Натурные испытания опытных конструкций служат для проверки качества проектирования. Они позволяют установить степень соответствия действительной работы конструкции расчетным предпосылкам с учетом особенностей технологии изготовления. Количество испытываемых конструкций зависит от того, преследуют испытания исследовательские или практические цели, и от полученных результатов. При изготовлении опытных конструкций заранее предусматривают размещение необходимых приспособлений для крепления измерительных приборов, производят отбор образцов материалов для определения их физико-механических характеристик. Добиваются точного соответствия конструкции проекту. Тщательно контролируют все технологические операции. Для текущего контроля качества серийно выпускаемых конструкций из партии отбираются образцы, предназначенные для испытания нагружением. Под партией понимают продукцию, выпускаемую по единой технологии без длительного перерыва. Испытания сборных железобетонных конструкций производятся на основании ГОСТ 8829. Перед тем, как приступить к массовому изготовлению, испытывается не менее двух изделий из партии. В дальнейшем при изменении конструкции, материалов или технологии изготовления от каждой партии испытывается 1 % изделий (но не менее двух образцов).

Отобранные образцы маркируются, комплектуется техническая документация, характеризующая использованные материалы и указывающая соответствие конструкции проекту, соблюдение принятой технологии изготовления. Выбору испытываемой конструкции предшествует изучение проектов и конструкций в натуре с привлечением данных об особенностях их эксплуатации. На основании анализа материалов обследования намечают объект испытания и методику, которая бы позволила наиболее полно реализовать намеченные цели и задачи. Конструкции, изготовленные или выбранные для испытаний, подлежат освидетельствованию. Освидетельствование заключается в изучении документации, измерении размеров сечении отдельных элементов и сопоставлении их с проектными, тщательном осмотре поверхности конструкции с целью обнаружения дефектов,, контроле качества материалов, узловых сопряжений и стыковых соединений. К изучаемой документации относятся статический расчет и рабочие чертежи конструкции, акты на скрытые работы, журналы работ, данные об эксплуатации и другие материалы. Контрольными замерами проверяется геометрическая схема конструкции, пролет, длина, высота, строительный подъем, наличие искривлений и размеры сечений отдельных элементов. Возможные отклонения от геометрической схемы проверяют по точкам, где намечается установка прогибомеров, путем нивелирования или визирования с помощью теодолита. Наружный осмотр производится визуално и с помощью линз, микроскопов, ультразвуковой и другой аппаратуры. Цель осмотра — обнаружение трещин и дефектов, проверка состояния узловых сопряжений, стыков и швов, анкеровки закладных деталей, качества сварных соединений и клеевых швов и т. д. Фактические свойства материалов определяются путем отбора и последующего испытания образцов разрушающими или неразрушающими методами. Расхождения между проектными решениями и фактическим исполнением, а также выявленные дефекты указываются в акте освидетельствования и в дефектной ведомости. Дефекты и трещины отмечаются на поверхности конструкции тушью или краской и фотографируются. В процессе испытаний за ними ведется наблюдение.

К дефектам бетонных и железобетонных конструкций относятся трещины, изъяны поверхности, отколы бетона, пустоты, недостаточная толщина защитного слоя, отступления от проектных размеров, промасливание и пропитка бетона производственными жидкостями, коррозия бетона и арматуры. Сложнее обнаружить скрытые дефекты, которые возникают вследствие нарушения технологии изготовления, неверного размещения арматурных стержней, необоснованной замены арматуры, несоблюдения контролируемого напряжения арматуры в предварительно напряженных конструкциях. К дефектам каменных и армокаменных конструкций относятся низкое качество кладки, продольные и поперечные трещины, расслоения и пластические деформации, отсутствие распределительных железобетонных подушек в местах приложения сосредоточенных нагрузок, неудовлетворительное сопряжение со смежными конструкциями, наличие скрытых дефектов, коррозионных, грибковых поражений и появление сырости. При освидетельствовании металлических конструкций особое внимание обращают на качество сварных, клепаных и болтовых соединений. Дефекты сварных швов подразделяются на внешние и внутренние. К внешним относятся дефекты несоответствия формы и размеров сварных швов, подрезы, наплывы, поры и трещины, а также остаточные деформации и коробление изделий. К внутренним дефектам относятся непровары, внутренние трещины, поры и шлаковые включения, низкие механические свойства наплавленного металла. Для обнаружения дефектов сварных швов производят их рассверливание конической фрезой и применяют неразрушающие методы контроля (рентгеновские, радиозотопные, ультразвуковые и др.). Заклепочные соединения проверяют простукиванием молотком. При этом выявляют подчеканенные, перекошенные и пережженные заклепки. Кроме этого, тщательно осматривают опорные узлы и связи, контролируют напряжение в предварительно напряженных элементах. Особое внимание обращают на наличие коррозионных повреждений. К дефектам деревянных конструкций относятся естественные пороки и повреждения, возникающие при эксплуатации конструкций (трещины от усушки, разбухание, коробление, гниение и поражение насекомыми). В клееных деревянных конструкциях проверяют целостность клеевых швов и стыковых соединений, а также состояние опорных частей и узловых сопряжений. Таким образом, освидетельствование дает возможность установить наиболее слабые узлы и элементы конструкции, отличить повреждения, имевшие место еще до приложения нагрузки, от тех, которые возникнут на определенном этапе загружения конструкции.

Программа испытаний Испытание опытных конструкций производится на основании рабочей программы, в которую включаются: методика испытании, рабочие чертежи конструкции и испытательного стенда, схемы опирания конструкции и приложения внешней нагрузки, порядок и этапы загружения и разгрузки, данные о нормативной, расчетной и контрольной нагрузках, теоретических нагрузках трещинообразования, мероприятия по технике безопасности. В методике испытаний делается выбор измерительных приборов, рассматриваются статическая схема испытываемой конструкции и размещение измерительных приборов, определение испытательных нагрузок и очередность их приложения. В статической схеме отражаются условия опирания и закрепления конструкции при испытании. Схема загружения должна наиболее полно отражать условия работы конструкции в стадии эксплуатации при наиболее невыгодных сочетаниях нагрузок. При испытании по выбранной схеме должно достигаться то предельное состояние, которое подлежит изучению. Обычно конструкции испытывают в том положении, в котором они работают в сооружении. Однако ГОСТ 8829 допускает поворачивать конструкцию на 90 или 180° при условии, что при этом не появляются трещины.

В случае отсутствия на опорах специальных закладных частей железобетонные и деревянные конструкции опирают на металлические плиты, которые укладывают симметрично оси опоры. Шарнирно-подвижная опора осуществляется и виде стального катка или шара, уложенного между двумя плитами (рис. 6.1, а), в виде ножевой опоры, опирающейся на два катка (рис. 6.1,б), или в виде качающейся стойки, подвески с шарнирами на концах и листового шарнира. Шарнирно-неподвижные опоры допускают свободный попорот, но препятствуют продольному перемещению конструкций. Такие опоры осуществляют в виде катка или шара, уложенного в гнезде металлических

Рис. 6.1. Виды опор: а, б — шарнирно-подвижные; в, г, д — шарнирно -иеподвижпые; 1 — каток или шар; 2— стальные пластины; 3 — катки; 4 — уголок; 5 — бетон; в — пластина с гнездом; 7 — сварной шов

пластин (рис. 6.1, в), катка или шара, приваренного к пластине (рис. 6.1, д), а также в виде ножевой опоры (рис. 6.1, г). Диаметры точеных катков составляют 50—100 мм, диаметры шаров — 30—50 мм. Балочные конструкции (рис. 6.2) при испытаниях опирают на две опоры, одна из которых (шарнирно-подвижная)

Рис. 6.2. Схема испытания балочной конструкции: 1 — подвижная опора; 2 — испытываемая конструкция; 3 — неподвижная опора; 4 —распределительная балка

Рис. 6.3. Схема испытания консоли:1 —анкерная тяга; 2 — нижняя опора; 3 — верхняя опора; 4 —испытываемая конструкция

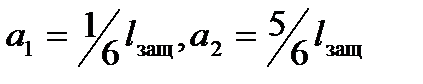

допускает свободное перемещение конструкции вдоль ее оси, вторая (шарнирно-неподвижная) — свободный поворот в плоскости конструкции. Консольные конструкции испытываются по схеме, приведенной на рис. 6.3. Расстояние а (см. рис. 6.2. ) от центра шарнирной опоры до конца конструкции должно быть равно половине расчетной длины опирания. Для консоли, загруженной равномерно распределенной нагрузкой

Измерительные приборы устанавливают в тех точках, перемещения и деформации которых наиболее полно характеризуют работу конструкции. Прогибы измеряют в середине и в четвертях пролета, а иногда и более часто. Например, при испытании фермы — под каждым узлом нижнего пояса. Определяют осадку опор, а в железобетонных конструкциях еще и возможное проскальзывание арматуры в зоне анкеровки. Тензометры и тензорезисторы располагают в тех сечениях, в которых определяют деформации волокон, чтобы по ним установить напряжения. Обычно это расчетные, наиболее напряженные сечения. Однако в них должны отсутствовать концентраторы напряжений. Приборы для измерения деформаций желательно ставить симметрично по обеим сторонам конструкции, чтобы дублировать их показания и исключить влияние случайных факторов. Количество приборов зависит от характера и целей испытаний.

Рис.6.4. Схемы опирания плиты: а - по четырем углам; б — по контуру; 1 — неподвижная опора; 2 — каток; 3 — шар; 4 — испытываемая плита

Рис. 6.5. Опирание ребристой плиты: 1 — испытываемая плита; 2 — сварной шов; 3 — каток; 4 — затяжка из швеллера; 5 — шар '

При этом следует стремиться к наиболее целесообразной схеме расстановки приборов, используя их в минимальном количестве. Оценку прочности, жесткости и трещиностойкости железобетонных конструкций производят на основании сравнения опытных и контрольных нагрузок. Прочность оценивают по контрольной разрушающей нагрузке, которая равна расчетной нагрузке с учетом собственного веса конструкции, умноженной на коэффициент С. Значение коэффициента С зависит от характера разрушения и вида бетона. Контрольная нагрузка при проверке жесткости равна расчетной нагрузке, при которой вычислены прогибы конструкции. Контрольная нагрузка, соответствующая началу трещинообразования, принимается в зависимости от категории трещиностойкости конструкции (коэффициент перегрузки n больше либо равно1). Нагрузку прикладывают ступенями, каждая из которых не должна превышать 10 % контрольной нагрузки при проверке прочности и трещиностойкости и 20 % контрольной нагрузки при проверке жесткости конструкции. Продолжительность выдержки нагрузки на каждой ступени загружения не менее 10 мин, а после приложения контрольной нагрузки при проверке жесткости — не менее 30 мин.

|

||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1017; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.157.9 (0.013 с.) |

(рис. 6.3 .),

(рис. 6.3 .),  , где

, где  — минимальная проектная длина защемления консоли. Плиты, работающие и двух направлениях, испытывают по схеме (рис. 6.4), предусматривающей возможность перемещения и поворота в этих направлениях. В ребристых плитах шириной более 1,5 м продольные ребра у опор закрепляются для предотвращения их поворота в поперечном направлении (рис. 6.5). Затяжка имитирует приварку продольных ребер смонтированной плиты на опорах к закладным деталям стропильной конструкции.

— минимальная проектная длина защемления консоли. Плиты, работающие и двух направлениях, испытывают по схеме (рис. 6.4), предусматривающей возможность перемещения и поворота в этих направлениях. В ребристых плитах шириной более 1,5 м продольные ребра у опор закрепляются для предотвращения их поворота в поперечном направлении (рис. 6.5). Затяжка имитирует приварку продольных ребер смонтированной плиты на опорах к закладным деталям стропильной конструкции.