Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкционные мероприятия по защите деревянных конструкций от гниенияСодержание книги

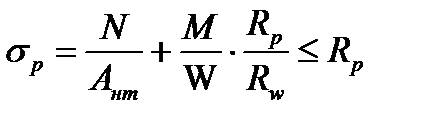

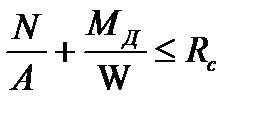

Поиск на нашем сайте Конструкционные мероприятия по защите деревянных конструкций от гниения Суть конструкционных мероприятий по борьбе с гниением сводится к тому, чтобы обеспечить воздушно-сухое состояние деревянных элементов здания, что достигается устройством гидро-, пароизоляционных слоев, препятствующих увлажнению древесины грунтовой, атмосферной или конденсационной влагой, или обеспечением надлежащего режима для удаления из древесины влаги. Недопустимая влажность древесины может возникнуть в результате атмосферных осадков, капиллярной влаги, поступающей из частей зданий, соприкасающихся с древесиной, а также в результате увлажнения конденсатом. Конструкционные мероприятия по борьбе с недопустимым увлажнением древесины при эксплуатации следующие: - предотвращение увлажнения атмосферными осадками увеличением свесов крыши, надлежащим отводом воды с крыш, устройством достаточно большого (не менее 30 см) разрыва между поверхностью грунта и нижней отметкой расположения деревянных элементов здания для предотвращения увлажнения брызгами падающей сверху воды и др. Деревянная наружная обшивка должна быть по возможности водонепроницаемой, причем при выпадении осадков вода не должна попадать в обшивку и скапливаться там; - удаление влаги из сырых помещений (что в первую очередь касается подполий). Сюда входит обеспечение достаточно хорошей вентиляции с тем, чтобы средняя относительная влажность воздуха в них была по возможности ниже. Для этой цели необходимо иметь определенное число приточных и вытяжных вентиляционных отверстий (продухов). По поверхности грунта рекомендуется устраивать гидроизоляцию. При прямом воздействии влаги на деревянные элементы в сырых помещениях, например в душевых, поверхность этих элементов должна быть защищена гидроизоляционным покрытием; - защита древесины от увлажнения капиллярной влагой, поступающей из соприкасающихся с ней частей здания, устройством гидроизоляции. Гидроизоляционные прокладки рекомендуется делать под опорными частями деревянных балок, нижней обвязкой стен, опорными плоскостями стоек при опирании их на бутовую кладку или бетон и т. д.; - борьба с образованием конденсата состоит в следующем. Многослойные ограждающие строительные конструкции и их элементы должны иметь такой порядок расположения слоев и их толщину, чтобы устранить возможность скопления конденсата. При проектировании необходимо осуществлять поверочный теплотехнический расчет ограждающих конструкций; - предотвращение увлажнения древесины бытовой влагой, сводящееся к содержанию в надлежащем состоянии систем водоснабжения и канализации (отсутствие протечек), просушке помещений после мытья полов. 4. Энтомологическими разрушителями деревянных конструкций являются насекомые: жесткокрылые — жуки; перепончатокрылые — рогохвосты; чешуйчатокрылые — бабочки и ложносетчатокрылые —термиты. В отличие от грибов насекомые способны разрушать как сырую, так и сухую древесину. Повреждения древесины, именуемые червоточиной, представляют собой совокупность ходов и отверстий, проделанных самими насекомыми или их личинками. В основном древесину повреждают не сами насекомые, а их личинки, для которых древесина является источником питания. Среди насекомых — вредителей древесины наиболее распространены жуки. Развитие всех жуков проходит в четыре стадии: яйцо, личинка, куколка, взрослое насекомое. Самки откладывают яйца в мелкие трещины, в старые летные отверстия, а в редких случаях — и на поверхность древесины. Личинки появляются через 1-2 недели и, обладая твердыми челюстями, вбуравливаются в древесину, прогрызая ее. Часть непереваренной древесины выбрасывается личинкой в виде буровой муки, которая забивает проделанный ход. Развитие личинок внутри деревянных конструкций продолжается от одного года до нескольких лет, после чего происходит окукливание. Развитие куколки продолжается относительно недолго (две-три недели) и завершается появлением молодого жука. Молодой жук прогрызает летное отверстие в тонкой перегородке, отделяющей проделанный личинкой ход от наружного воздуха, и вылетает через него. Жуки появляются в начале лета и живут до конца августа — начала сентября. Химическая защита деревянных конструкций и элементов от биологических вредителей Химические средства для защиты древесины от биовредителей называются антисептиками, причем химические средства, предназначенные для защиты древесины от поражения грибами, называются фунгицидами, а от поражения насекомых— инсектицидами. Защитные средства изготовляются на основе неорганических ^соли) и органических соединений. Водорастворимые средства для защиты древесины поставляются в виде солей, сухих смесей солен или паст. Как правило для химической защиты древесины используют водные растворы солей. Органические вещества применяют в сочетании с органическими разбавителями или растворителями, а также с соответствующими добавками, например пигмента, стабилизатора, эмульгатора и т. д. Маслянистые защитные средства ^каменноугольное масло, антраценовое и т. д.) помимо масел содержат растворитель и другие добавки. Как правило маслянистые средства из-за их специфического запаха используют для защиты деревянных конструкций и деталей, эксплуатирующихся на открытом воздухе или в воде. Например, для защиты древесины от морских древоточцев применяют пропитку креозотовым маслом. Согласно СНиП Ш-19-75, химические средства, применяемые для защиты деревянных конструкций от биовредителей, разделяются на: а) влагозащитные лаки и эмали; б) антисептические водные и малянистые пропиточные составы и пасты. Основные химические составы, применяемые для защиты деревянных конструкций от биовредителей, приведены в табл. II.3. Выбор средств для биологической защиты древесины осуществляется с учетом условий эксплуатации деревянных конструкций или элементов (на открытом воздухе, в закрытых помещениях и т. д.), назначения защитного средства, а также способа защитной обработки древесины (нанесение кистью, роликом или напылением, окунание, пропитка под давлением, и т. д.), химической совместимости защитных средств с другими материалами. При повторной защитной обработке деревянных конструкций выбфр защитного средства зависит также от химической совместимости вновь используемого защитного средства с примененным ранее. Если для защитной обработки применялись водорастворимые составы (соли), то для повторной обработки пригодны органические средства. Однако если при предшествующей обработке древесины использовались маслянистые составы, то последующая обработка древесины водными растворами солей невозможна из-за гидрофобных свойств масла. Стеклопластики Стеклопластики представляют собой пластмассы, состоящие из стеклянного наполнителя и связующего. В качестве последнего используют обычно ненасыщенные полиэфирные, эпоксидные и фенолоформальдегидные смолы, а также некоторые термопласты. Наполнители в настоящее время используются главным образом стекловолокнистые, свойствами которых во многом определяются физико-механические характеристики стеклопластиков. Стеклянное волокно является для стеклопластика своеобразной арматурой подобно металлу в железобетоне. Смола выполняет роль связующего и в то же время защищает стеклянные волокна от влияния внешней среды и способствует равномерному распределению усилий, возникающих в них. По химическому составу стекло, из которого вырабатывают волокна, может быть щелочным с содержанием окиси натрия 5—15 % и малощелочным с меньшим его содержанием. Прочность щелочного стекловолокна ниже прочности малощелочного и в значительно большей степени снижается при увлажнении. В связи с этим для изготовления стеклопластиков применяют малощелочное стекловолокно. Стеклянное волокно имеет все положительные качества, присущее стеклу — негорючесть, высокую теплостойкость, плотность, прозрачности, а также хорошие механические показатели. Так, прочность малощелочного волокна диаметром 6 мк превышает 2 ГПа, а модель Упругости достигает 70 ГПа. Непрерывные волокна, получаемые из расплава массивного стекла, приобретают новые качества, наиболее важные из которых гибкость и высокая прочность при растяжении. Тканые стекловолокнистые материалы благодаря их хорошим технологическим свойствам широко используются в производстве изделий из стеклопластиков. Композиции на основе стеклотканей и связующих называются стеклотекстолитами. Отечественный и зарубежный опыт показывает, что использование стеклопластиков в строительстве имеет немало технико-экономических преимуществ, благодаря которым они используются в строительстве главным образом в виде ограждающих конструкций (стеновые и кровельные панели), несущих строительных конструкций, архитектурно-строительных деталей и изделий, санитарно-технических изделий, декоративно-облицовочных материалов, арматуры и опалубки для бетонных конструкций. В качестве ограждающих конструкций из листовых стеклопластиков наибольшее применение нашли плоские и волнистые полиэфирные стеклопластики, бесцветные или окрашенные в различные цвета. Такие материалы используются в большинстве случаев для покрытия промышленных зданий и сооружений. Большое распространение в промышленном строительстве индустриальных районов, где такие материалы, как листовая сталь или асбестоцементные листы, быстро подвергаются коррозии и разрушаются вследствие влияния агрессивных газов, получают кровельные стеклопластиковые материалы. У нас в стране в настоящее время выпускают гладкие и волнистые листы из стеклопластиков. Эти материалы имеют удовлетворительные физико-механические свойства, небольшой объемный вес, светопрозрачность и хороший внешний вид. Их используют для устройства световых фонарей, покрытий промышленных и общественных зданий (летних павильонов, кафе и т.д.), навесов, балконных ограждений, стеновых панелей и перегородок. Плоские и волнистые листы из стеклопластиков (непрозрачные и прозрачные) целесообразно применять при строительстве взрывоопасных помещений, а также зданий и сооружений, расположенных в сейсмических районах. Такие синтетические материалы при разрушении не дают осколков и имеют небольшую массу по сравнению с другими строительными материалами. Стеклопластики на полиэфирных смолах применяют для стеновых и кровельных панелей неотапливаемых зданий, трехслойных панелей, различных профильных изделий, а также в качестве защитного покрытия железобетонных конструкций, подвергающихся воздействию агрессивных сред, а также периодическим замораживанию и оттаиванию. Долговечность железобетонных конструкций с защитным покрытием увеличивается в несколько раз. В строительстве промышленных, общественных и сельскохозяйственных зданий и сооружений прозрачные листовые кровельные материалы из стеклопластиков в сочетании с другими кровельными и стеновыми материалами используются для устройства отдельных прозрачных участков кровли и стен. Благодаря применению прозрачных стеклопластиков стало возможным значительно упростить конструкцию фонарей многопролетных промышленных зданий. Погонажные элементы, изготовленные из стеклопластика могут найти применение в конструкциях ферм, прогонов, решетчатых стоек и т.д. Технология изготовления этих изделий позволяет получать на прессах погонажные изделия практически любого поперечного сечения и любой длины. Несущие конструкции, изготовленные из таких профилей, целесообразно применять в сооружениях, которые подвержены действию агрессивных сред, а также «в радиопрозрачных», немагнитных, электроизоляционных и других сооружениях специального назначения. Наиболее эффективными конструкциями из пластмасс являются пространственные конструкции в виде оболочек покрытия, в которых благодаря рациональной геометрической форме в значительной степени компенсируется такой недостаток пластмасс, как повышенная деформативность вследствие относительно низкого модуля упругости. В оболочках покрытий благодаря совмещению несущих и ограждающих функций материал используется как правило более выгодно, чем в плоских конструкциях. В пространственных конструкциях при одних и тех же пролетах возникают значительно меньшие изгибающие моменты, чем в плоских. Относительный недостаток пространственных конструкций — их более сложный монтаж, особенно конструкций, состоящих из криволинейных элементов. Из пластмасс, используемых для изготовления пространственных конструкций, преимущественное распространение получили стеклопластики и пенопласты. Центральное растяжение Деревянные элементы, работающие на центральное растяжение, рассчитывают по наиболее ослабленному сечению. σр =N/Aнт ≤ Rрm0 Коэффициент mо=0,8 учитывает концентрацию напряжений, которая возникает в местах ослаблений. Ант – площадь сечения за вычетом ослаблений. При вычислении Ант ослабление расположенные на участке длиной до 20см принимаются совмещенными в одном сечении. N - расчетная растягивающая сила. Растяжение с изгибом. В растянуто-изгибаемых элементов кроме изгибающего момента действуют центрально приложенное усилие, которое растягивает стержень, т.е. направленно в сторону по сравнению со сжато-изгибаемым элементом. Поэтому после прогиба стержня вызванного изгибающим моментом, нормальное усилие будет создавать дополнительный момент противоположного знака и таким образом уменьшать основной момент. Т.к. на деревянные элементы при растяжении сильно влияют пороки древесины, снижая их прочность, то растянуто-изгибаемые элементы рассчитывают в запас прочности без учета дополнительного момента от продольных сил при деформации стержня по формуле:

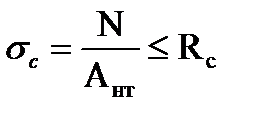

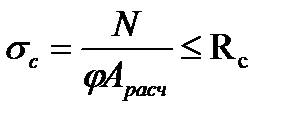

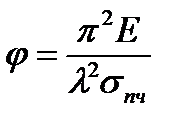

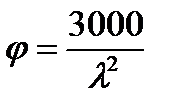

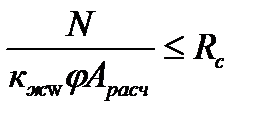

Центральное сжатие 1. Расчет прочности коротких элементов он выполняется если длина элемента не превышает 7 минимальных размеров поперечного сечения: 2. Расчет устойчивости гибких элементов он выполняется если длина элемента превышает 7 минимальным размеров поперечного сечения.

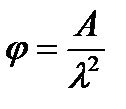

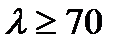

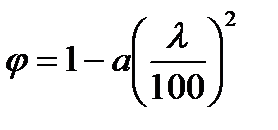

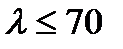

А=3000 для древесины А=2500 для фанеры а=0,8 древ а=1 фанера

Для элементов переменного по длине сечения расчет производится по той же формуле, но коэф φ дополнительно умножается на коэф кжw – учитывающий изменение жесткости по длине элемента.

Площадь сечения Арасч и коэф φ вычисляются для сечения с максимальными размерами.

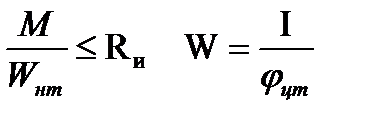

Расчет на поперечный изгиб Изгибаемые элементы рассчитывают по первому и второму предельным состояниям, или иначе на прочность и жесткость. В расчете по первому предельному состоянию используют расчетную нагрузку, а при определении прогиба нормативную нагрузку, т. е. без учета коэффициента перегрузки. Проверка прочности нормальных сечений на действие изгибаемого момента:

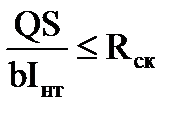

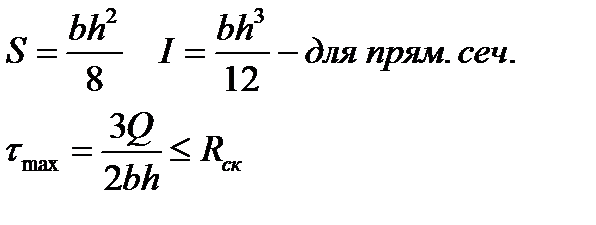

Проверка на скалывание при изгибе по формуле Журавского: b – ширина элемента в котором проверяют касательные напряжения В соответствии с формулой Журавского:

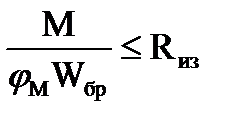

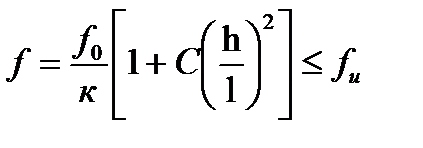

Проверка устойчивости плоской формы деформирования: φм – коэф устойчивости при изгибе φм=140b2кф/(lph) lp – расстояние между точками раскрепления сжатой кромки изгибаемого элемента кф – коэф учета формы эпюры изгибающих моментов на рассматриваемом участке длиной lp Для параболической эпюры кф=1,13. Устойчивость считается обеспеченной если выполняется условие: lp≤140b2/hmб Проверка жесткости:

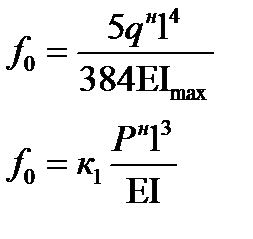

fи – предельно допустимые значения прогиба f0 – это прогиб условного элемента с постоянным сечением равным наибольшему сечению рассчитываемой конструкции от действия изгибающих моментов.

к1 – по справочнику к – коэф учета переменности сечения рассчитываемой конструкции с – коэф учитывающий влияние касательных напряжений на прогиб балки Расчет на косой изгиб → 15. Сжатие с изгибом Расчет на сжатии с изгибом производится по деформированной схеме (геометрически не линейный расчет) т.к. из-за низкого модуля упругости древесины нельзя пренебречь изгибными деформациями, в следствии чего продольная сила в расчетном сечении получает эксцентриситет и момент возрастает.

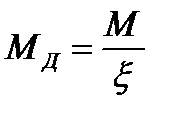

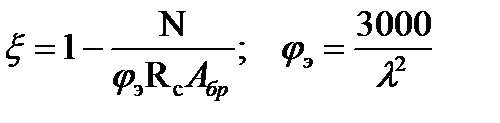

МД – изгибающий момент вычисленный по деформированной схеме с учетом доли привносимой продольной силой

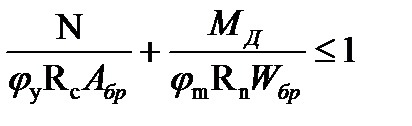

Проверка устойчивости:

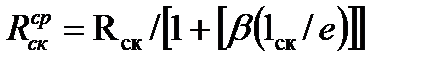

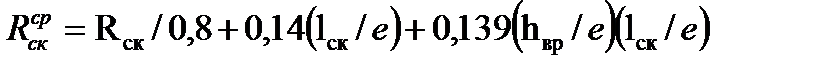

φу – коэф продольного изгиба из плоскости деформации n=1 если растянутая кромка раскреплена n=2 если не раскреплена Растяжение с изгибом: Лобовая врубка Врубкой называют соединение, в котором усилие элемента, работающего на сжатие, передается другому элементу непосредственно без вкладышей или иных рабочих связей. За этим видом соединения сохранилось старое название «врубка», хотя в настоящее время врезки и гнезда выполняют не топором, а электро- или мотопилой, цепнодолбежником и т. п. Основной областью применения врубок являются узловые соединения в брусчатых и бревенчатых фермах, в том числе в опорных узлах примыкания сжатого верхнего пояса к растянутому нижнему поясу. Соединяемые врубкой элементы деревянных конструкций (д.к.) должны быть скреплены вспомогательными связями — болтами, хомутами, скобами и т. п., которые следует рассчитывать в основном на монтажные нагрузки. Лобовая врубка может утратить несущую способность при достижении одного из трех предельных состояний: 1) по смятию площадки упора Fсмα; 2) по скалыванию площадки FCK; 3) по разрыву ослабленного врубкой нижнего пояса. Площадь смятия определяют глубиной врубки hBP, которая ограничивается нормами hвр≤hбр/3, где hбр— высота растянутого элемента. При этом несущая способность врубки из условия разрыва растянутого элемента в ослабленном сечении при правильном центрировании узла всегда обеспечивается с избыточным запасом прочности. Решающее значение имеет как правило несущая способность врубки, исходя из условий скалывания. Согласно СНиП П-25-80, лобовую врубку на скалывание рассчитывают определением среднего по длине площадки скалывания напряжения сдвига по формуле^ где Rck — расчетное сопротивление древесины скалыванию для максимального напряжения; lcк — расчетная длина плоскости скалывания, принимается не более 10 глубин врезки в элемент; е — плечо сил сдвига, принимаемое 0,5h при расчете элементов с несимметричной врезкой в соединениях без зазора между элементами и 0,25h при расчете симметрично загружаемых элементов с симметричной врезкой; β — коэффициент, принимаемый 0,25. Отношение lск/е должно быть не менее 3. Однако выполненный анализ сложного напряженного состояния, возникающего по плоскости скалывания1, показал, что вышеприведенная формула СНиП П-25-80 приемлема только для угла а=45°. А для угла а=30°, при котором несущая способность врубки повышается, формула СНиП не верна и должна быть заменена другой:

В результате анализа установлено, что с увеличением глубины врубки hвр при постоянной длине плоскости* скалывания lск снижается коэффициент концентрации напряжений сдвига и уменьшаются напряжения сжатия поперек волокон в начале плоскости скалывания. Выявлена зависимость коэффициента концентрации напряжений сдвига tmax/tcpeд от отношения lск/е и от угла смятия α. 1) чем больше отношение длины плоскости скалывания к е, тем больше коэффициент концентрации напряжений сдвига; 2) чем меньше угол α, тем меньше коэффициент концентрации напряжений сдвига; 3) чем больше нормальная к плоскости сдвига составляющая, тем выше значение концентрации напряжений сдвига. При этом необходимо отметить, что нормальные к плоскости сдвига напряжения сжатия поперек волокон повышают сопротивление скалыванию вдоль волокон.

Клеевые соединения Равнопрочность, монолитность и долговечность клеевых соединений в деревянных конструкциях могут быть достигнуты только применением водостойких конструкционных клеев. Долговечность и надежность клеевого соединения зависят от устойчивости адгезионных связей, вида клея, его качества, технологии склеивания, эксплуатационных условий и поверхностной обработки досок. Клеевой шов должен обеспечивать прочность соединения, не уступающую прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон. Прочность клеевого шва, соответствующую прочности древесины на растяжение вдоль волокон, пока еще не удается получить, поэтому в растянутых стыках площадь склеиваемых поверхностей приходится увеличивать примерно в 10 раз косой срезкой торца на ус или на зубчатый шип. Плотность (беспустотность) контакта клеящего вещества со склеиваемыми поверхностями должна создаваться еще в вязкожидкой фазе конструкционного клея, заполняющего все углубления и шероховатости, благодаря способности смачивать склеиваемую поверхность. Чем ровнее и чище остроганы склеиваемые поверхности и чем плотнее они прилегают одни к другим, тем полнее монолитность склеивания, тем равномернее и тоньше клеевой шов. Деревянная конструкция, монолитно склеенная из сухих тонких досок, обладает значительными преимуществами перед брусом, вырезанным из цельного бревна, но для реализации этих преимуществ необходимо строгое соблюдение всех условий технологии индустриального производства клееных деревянных конструкций. После отверждения конструкционного клея от сформировавшегося клеевого шва требуется не только равнопрочность и монолитность, но и водостойкость, теплостойкость и биостойкость. При испытаниях разрушение опытных образцов клеевых соединений должно происходить в основном по склеиваемой древесине, а не по клеевому шву (с разрушением внутренних, когезионных связей) и не в пограничном слое между клеевым швом и склеиваемым материалом (с разрушением пограничных, адгезионных связей). Виды клея В отличие от казеиновых и других белковых клеев синтетические конструкционные клеи образуют прочный водостойкий клеевой шов в результате реакции полимеризации или поликонденсации. В настоящее время в основном применяют резорциновые, фенольнорезорциновые, алкилрезорциновые, фенольные клеи. Согласно СНиП П-25-80, выбор типа клея зависит от температурно-влажностных условий, при которых будут эксплуатироваться клееные конструкции. Эластичность и вязкость клеевого шва особенно важна при соединении деревянных элементов с металлическими, фанерными, пластмассовыми и другими конструкционными элементами, имеющими температурные, усадочные и упругие характеристики. Однако использование эластичных каучуковых клеев в напряженных соединениях как правило недопустимо из-за недостаточной прочности таких соединений и чрезмерной ползучести их при длительном нагружении. Чем суше и тоньше склеиваемые доски, тем меньше опасность образования в них трещин. Если усушечное коробление недосушенных досок произойдет еще до отверждения клеевого шва, но после прекращения давления пресса, то склеивание будет необратимо нарушено, хотя возможно, что этот брак обнаружится лишь позднее, когда трещина раскроется по клеевому шву, Виды соединений на клею Растянутый стык клееных элементов в заводских условиях изготовляют на зубчатый шип (рис. IV.40, а, б) с уклоном склеиваемых поверхностей зуба примерно 1: 10. Это унифицированное решение, по прочности не уступающее решению стыка на ус (при том же уклоне), более экономично по затрате древесины и более технологично в производстве; поэтому оно должно полностью заменить при заводском изготовлении все остальные виды стыков. Зубчатый шип одинаково хорошо работает на растяжение, изгиб, кручение или сжатие. Согласно испытаниям, прочность такого стыка на клее даже на разрыв оказалась не ниже прочности цельного бруска, ослабленного «нормальным» для I категории сучком размером 1/4-1/6 ширины соответствующей стороны элемента. На практике рекомендуется использовать наиболее технологичный вариант с нарезкой шипов перпендикулярно пласти. Этот вариант применим при любой ширине склеиваемых досок, даже слегка покоробленных. При стыковании клееных блоков больших сечений приходится применять склеивание холодным (или теплым) способом. Для сращивания фанерных листов в заводском производстве таким же унифицированным неразборным видом соединения служит стыковое соединение на ус; его применение в напряженных элементах конструкций требует соблюдения следующих условий: длину уса принимают равной 10—12 толщинам фанеры, а направление волокон наружных шпонов (рубашек) должно совпадать с направлением действующих усилий. Ослабление обычной фанеры стыком на ус учитывают коэффициентом Косл=0,6, а бакелизированной фанеры коэффициентом 0,8. 25. Балки на пластинчатых нагелях (балки В. С. Деревягина) Составные балки на пластинчатых нагелях были разработаны В. С. Деревягиным в 1932 г. Они образуются сплачиванием по высоте двух или трех брусьев, соединенных между собой деревянными пластинчатыми нагелями. В этих балках соединять брусья по длине нельзя, поэтому длина балок не превышает 6— 6,5 м. Нагели делают из здоровой и сухой (влажностью не более 8—10%) дубовой древесины или березы. Для получения нагелей одинаковой толщины их изготовляют на рейсмусном станке по пробному гнезду. Гнезда для нагелей следует выбирать с помощью электрического цепнодолбежного станка. Их размеры, лимитируемые размерами цепей станка, должны обеспечивать достаточное защемление нагеля в брусе. Этому соответствуют цепи, позволяющие получить размеры гнезда 58х12 мм. Высота брусьев не может быть меньше 140 мм, так как максимальная глубина врезки нагелей 1/5hбр. Балкам при их изготовлении обязательно придают конструктивный строительный подъем, т. е. выгиб в сторону, обратную прогибу под нагрузкой. Выборку гнезд и постановку пластинчатых нагелей производят после того, как брусья балки уложены с плотной притеской одних к другим и после придания ей конструктивного строительного подъема. Такой порядок изготовления обеспечивает защемление нагелей в гнездах, вследствие стремления брусьев распрямиться, а также лучшую плотность соединений. Конструктивный строительный подъем определяют по формуле Fстр= l δnш/2h0. Для устранения вредного влияния усушки устраивают продольные вертикальные пропилы глубиной 1/6 высоты бруса. Такие пропилы препятствуют образованию трещин по линии площадок скалывания между нагелями и таким образом обеспечивают надежность в работе балки. Балки Деревягина рассчитывают как составную балку на податливых связях с введением коэффициентов, учитывающих податливость связей. Ослабление сечения пластинками, расположенными близко к нейтральной оси, не учитывают, так как даже при трех брусьях оно не превышает 10 %. Полученное расчетом количество пластинчатых нагелей следует размещать на соответствующей длине балки при их расстановке с шагом S=9δпл. Если пластинки не могут быть размещены на балке, то необходимо увеличить ее ширину. Дощатые настилы и обрешетка Настилы являются несущими элементами ограждающих деревянных покрытий. На их изготовление расходуется до 70 % объема древесины, используемой при сооружении деревянных покрытий. Поэтому проектирование рациональных конструкций настилов во многом определяет экономическую эффективность покрытий в целом. Настилы из досок применяют в покрытиях в виде сплошной конструкции или обрешетки под кровли разных типов. Под трехслойную рубероидную кровлю неотапливаемых зданий основанием служит настил из двух слоев досок, которые соединяются гвоздями. Верхний защитный слой досок толщиной 16—25 мм и шириной до 100 мм укладывают под углом 45° к нижнему. Для лучшего проветривания всего настила нижний рабочий настил с толщиной досок по расчету выполняют разреженным. В покрытиях различных отапливаемых зданий для укладки утеплителя применяют одинарный дощатый настил. Доски соединяют впритык или четверть, толщину их определяют расчетом. Они скрепляются поперечными досками и раскосами из досок. Для кровли из волнистых асбестоцементных или стеклопластиковых листов и кровельной стали устраивают обрешетку из досок или брусков, расположенных одни от других на расстоянии, зависящем от кровельного материала. Защитный настил образует сплошную поверхность, обеспечивает совместную работу всех досок настила, распределяет сосредоточенные нагрузки на полосу рабочего настила шириной 50 см. Расчет настилов и обрешеток, работающих на поперечный изгиб, производят по схеме двухпролетной балки при двух сочетаниях нагрузки: - нагрузки от собственного веса покрытия и снеговой нагрузки — на прочность и прогиб: - нагрузки от собственного веса покрытия и сосредоточенной нагрузки в одном пролете Рн=1 кН, а с учетом коэффициента перегрузки 1,2, равной Pр-1,2 кН - только на прочность. Максимальный момент находится под сосредоточенным грузом, расположенным на расстоянии от левой опоры х= 0,432 l и равен приближенно Mmax = 0,07ql2+ 0,207 Рр l, где q — собственный вес покрытия. Соединительные гвозди слоев настилаили настила с раскосамив большинстве случаев работают с большими запасами прочности. Прогоны и балки Прогоны покрытий цельного сечения выполняют из досок на ребро, брусьев и бревен, окантованных с обеих сторон. Разрезные прогоны более просты в изготовлении и монтаже, но требуют большого расхода древесины. Они стыкуются на опорах, впритык, на накладках или вразбежку. В консольно-балочныхи неразрезных прогонах из спаренных досокстыки устраивают в пролете. Консольно-балочные прогоны являются многопролетными статически определимыми системами. Их применение целесообразно в том случае, когда временная нагрузка неподвижна и равномерно распределена по всем пролетам прогона. Если шарниры расположить на расстоянии от опор х=0,147 l (l - пролет консольно-балочного прогона), то моменты на опорах будут равны по абсолютному значению максимальным моментам в пролетах, и получается так называемое равномоментное решение прогона. Для выравнивания моментов, в первом и последнем пролетах значение этих пролетов, надо уменьшить до 0,85 l. Если шарниры расположить на расстоянии от опор х =0,211 l, то получится равнопрогибное решение, при котором максимальные прогибы во всех пролетах, кроме крайних, будут одинаковыми. При уменьшении крайних пролетов до 0,79 l прогибы в этих пролетах будут равны прогибам в остальных пролетах. Если крайние пролеты равны остальным, т. е. l1=l, то изгибающий момент на первой промежуточной опоре будет Mоп=ql2/10, а прогиб прогона в крайнем пролете f1= 2,5qнl4/384EJ. При этом сечение прогона в крайних пролетах должно быть усилено, а опорная реакция первой промежуточной опоры будет больше остальных на 13 %, что потребует проверки и возможного усиления опорной конструкции. Консольно-балочные прогоны выполняют из брусьев. По длине они соединяются в местах расположения шарниров косым прирубом. Во избежание смещений под действием случайных усилий в середине косого прируба ставят болты. В случае равномоментного решения болты не должны быть затянуты, чтобы обеспечить перелом упругой линии прогона, образующийся в шарнире, между консолью и подвесной частью прогона. При равнопрогибном решении прогона в местах расположения шарниров упругая линия проходит плавно и перелома не имеет, что позволяет плотно затягивать болты (болты принимают не менее 12мм). К недостаткам консольно-балочных прогонов можно отнести то, что при обычной длине лесоматериала, равной 6,5 м, перекрываемый пролет невелик и не превышает 4,5 м. Кроме того, необходимо либо уменьшить крайние пролеты, либо увеличить поперечное сечение прогонов в этих пролетах. При этом следует иметь в виду, что давление на первую и последнюю промежуточные опоры при равных пролетах больше, чем на остальные опоры. Поэтому при пролетах более 4,5 м целесообразно применять спаренные неразрезные прогоны. Поэтому при необходимости перекрывать большие пролеты прогоны подкрепляют подкосами или устраивают в виде балки усиленной подбалкой. Балки усиленные подбалкой Они представляют собой многопролетную статически определимую неразрезную систему. Подбалки уменьшают расчетный пролет балок на величину 2а – положение точки, в которой

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 969; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.033 с.) |

. При вычислении площади нетто в отличие от центрального растяжения ослабление в одно сечении не совмещают.

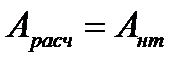

. При вычислении площади нетто в отличие от центрального растяжения ослабление в одно сечении не совмещают. φ – коэф продольного изгиба; Арасч – расчетная площадь сечения, принимают равным площади брутто при отсутствии ослабления, а также при ослаблении не входящим за кромки, если площадь не превышает 25% площади сечения.

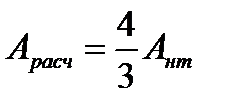

φ – коэф продольного изгиба; Арасч – расчетная площадь сечения, принимают равным площади брутто при отсутствии ослабления, а также при ослаблении не входящим за кромки, если площадь не превышает 25% площади сечения.  , если площадь таких ослаблений > 25%,

, если площадь таких ослаблений > 25%, при симметричном ослаблении, выходящем на кромки

при симметричном ослаблении, выходящем на кромки - при упругой работе материала

- при упругой работе материала

, если

, если  ;

;  , если

, если

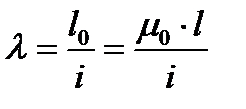

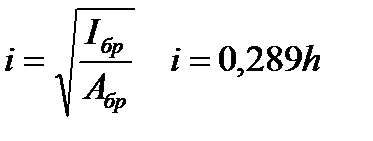

, l0 – расчетная длина, i – радиус инерции, μ0 – коэф учета условия закрепления элемента по концам (отношение длины полуволны к геометрической длине элемента).

, l0 – расчетная длина, i – радиус инерции, μ0 – коэф учета условия закрепления элемента по концам (отношение длины полуволны к геометрической длине элемента).  - для прямоугольного сечения, 0,25d – для круглого сечения.

- для прямоугольного сечения, 0,25d – для круглого сечения.

ξ- учитывает долю момента от продольной силы

ξ- учитывает долю момента от продольной силы

, где Мmax= ql2 /8; f = 2,13qнl4/384EI ≤ fпр.

, где Мmax= ql2 /8; f = 2,13qнl4/384EI ≤ fпр. Сосредоточенный Р=1,2 кН груз считается приложенным к одной доске полностью при шаге досок более 15 см, а при шаге менее 15 см к одной доске прикладывается 0,5Р.При двойном перекрестном настиле рассчитывают на изгиб только рабочий (нижний) настил и только от нормальных составляющих нагрузок, поскольку скатные составляющие воспринимаются защитным настилом. Расчетную ширину настила принимают 50 см с учетом всех входящих в нее досок или, иначе можно сказать, что сосредоточенные грузы распределяются здесь на ширину 50 см.

Сосредоточенный Р=1,2 кН груз считается приложенным к одной доске полностью при шаге досок более 15 см, а при шаге менее 15 см к одной доске прикладывается 0,5Р.При двойном перекрестном настиле рассчитывают на изгиб только рабочий (нижний) настил и только от нормальных составляющих нагрузок, поскольку скатные составляющие воспринимаются защитным настилом. Расчетную ширину настила принимают 50 см с учетом всех входящих в нее досок или, иначе можно сказать, что сосредоточенные грузы распределяются здесь на ширину 50 см.

.

.